1.教学目的

1)正确安装各种类型的车刀,掌握对刀的方法。

2)掌握复杂型面零件的编程和加工方法。

3)掌握车削普通管螺纹尺寸的计算。

4)掌握在程序编制中处理公差的方法。

5)掌握用刀具磨损补偿的方法来严格控制零件的尺寸精度。

6)能正确、规范地操作车床,顺利完成零件加工;养成安全操作、文明生产的良好习惯。

2.实训内容

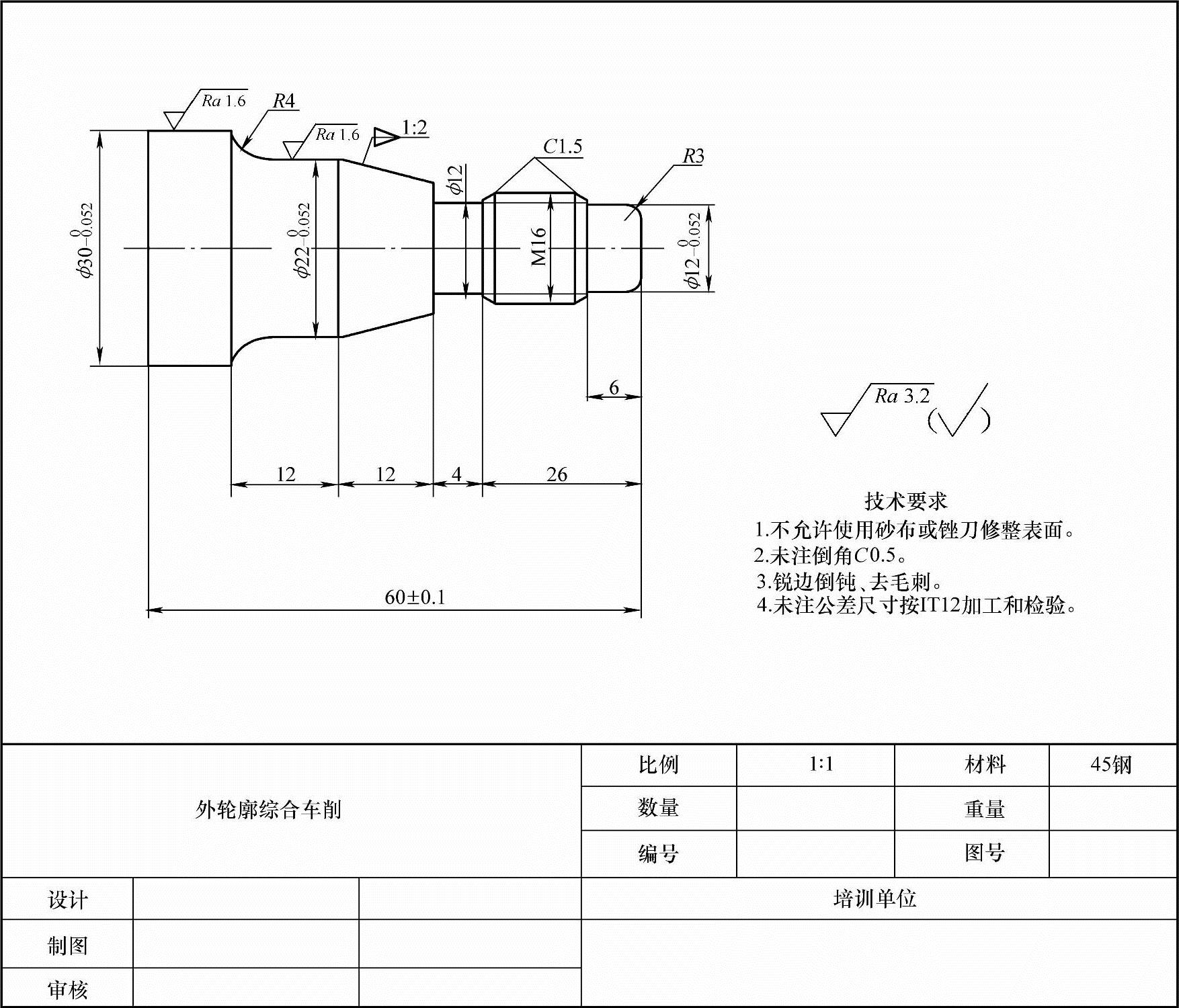

(1)零件图 零件图如图9-3所示。

图9-3 外轮廓综合车削

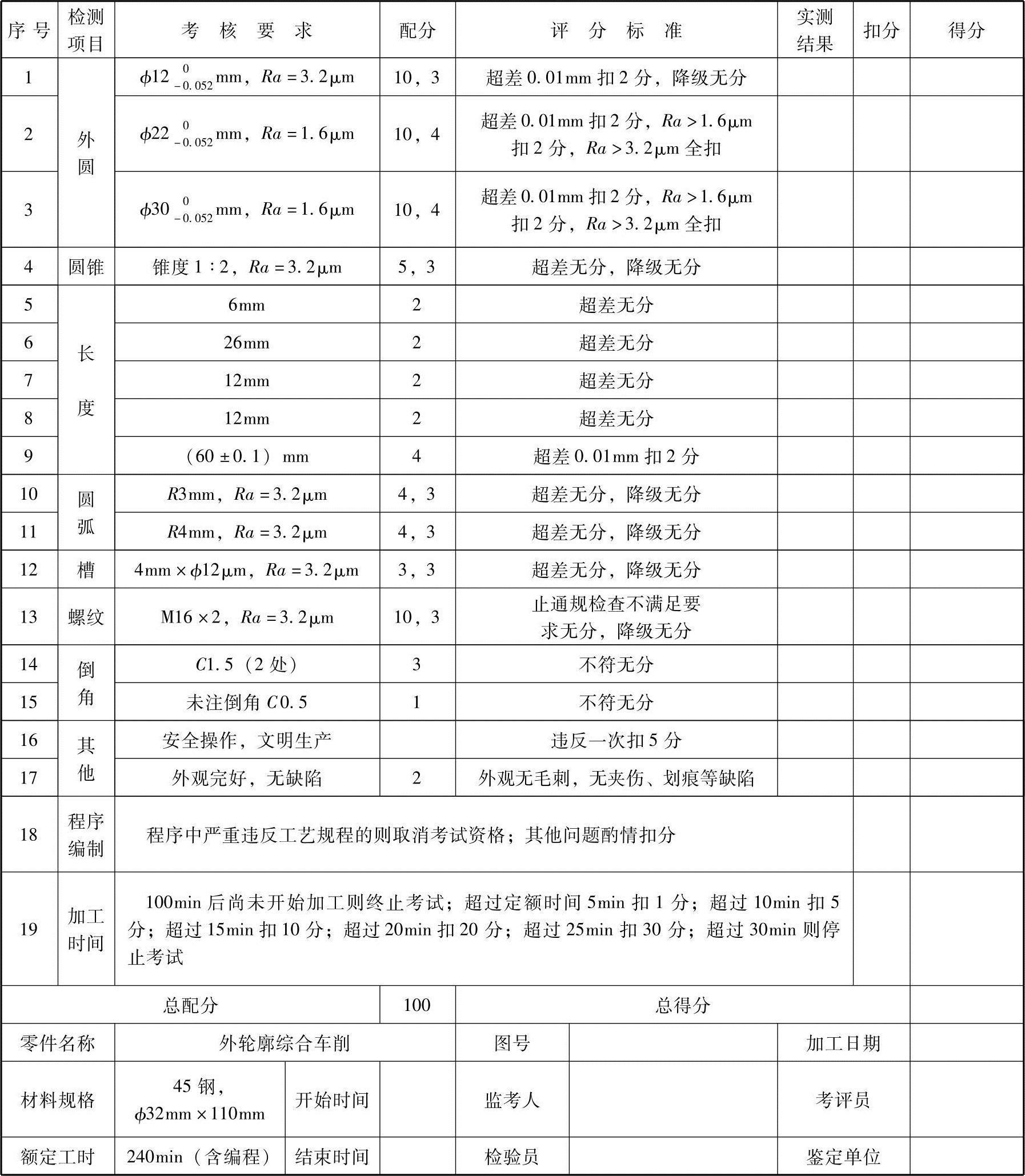

(2)评分表

零件编号:____单位:____姓名:____准考证号:____

3.加工工艺

(1)零件图分析 该零件包括端面、外圆、圆锥、圆弧、切槽、倒角、螺纹和切断等加工。零件尺寸精度要求较高,表面粗糙度值较低。毛坯为φ32mm×110mm棒料,材料为45钢。

(2)加工路线的确定 首先调1号外圆粗车刀车端面;然后从右向左用G71指令粗车外轮廓,再换4号外圆精车刀用G70指令精车外轮廓;换2号切断刀切槽并加工螺纹末端倒角;换3号螺纹刀用G92指令车螺纹;最后换2号切断刀切断工件,完成零件的加工。

(3)装夹方案的确定 采用数控车床本身的自定心卡盘,工件伸出长度要长于零件加工长度。零件的加工长度为60mm;零件最后要切断,切断刀刀宽为4mm;卡盘的限位安全距离约为5mm。因此,工件应伸出卡盘总长69mm以上。通常,工件伸出长度为零件加工长度再加上10~20mm的长度。工件找正后必须夹紧。

(4)刀具的选择 根据工件的形状特点及加工内容,选择一把机夹外圆粗车刀(硬质合金可转位刀片)用来车端面、粗车外轮廓,一把机夹外圆精车刀(硬质合金可转位刀片)用来精车外轮廓,一把硬质合金切刀(刀宽4mm)用来切槽、切断,一把60°硬质合金螺纹车刀用来车螺纹。可设T01为外圆粗车刀,T02为切断刀巨以左刀尖为刀位点,T03为螺纹刀,T04为外圆精车刀。

(5)切削用量的选择 根据被加工零件的质量要求、刀具材料、工件材料以及加工的不同阶段等,选取合适的切削用量。粗车时,为提高生产效率,一般可采取较大的背吃刀量、迸给量和适当的切削速度(主轴转速);精车时,为保证零件的加工质量,可采用较小的背吃刀量、迸给量和较高的切削速度(主轴转速)。切削用量的选择具体详见程序。

(6)工件坐标系原点 工件坐标系原点一般选在该零件右端面与主轴轴线交点处。

(7)数值计算 该零件各基点坐标可以从图上很直观地计算出。

螺纹尺寸计算:

螺纹大径d=D≈15.8mm;

螺纹牙型高度(螺纹总背吃刀量)h=0.6495 P=1.3mm。

分6次切削,每次的背吃刀量分别为0.45mm、0.3mm、0.2mm、0.2mm、0.1mm、0.05mm。

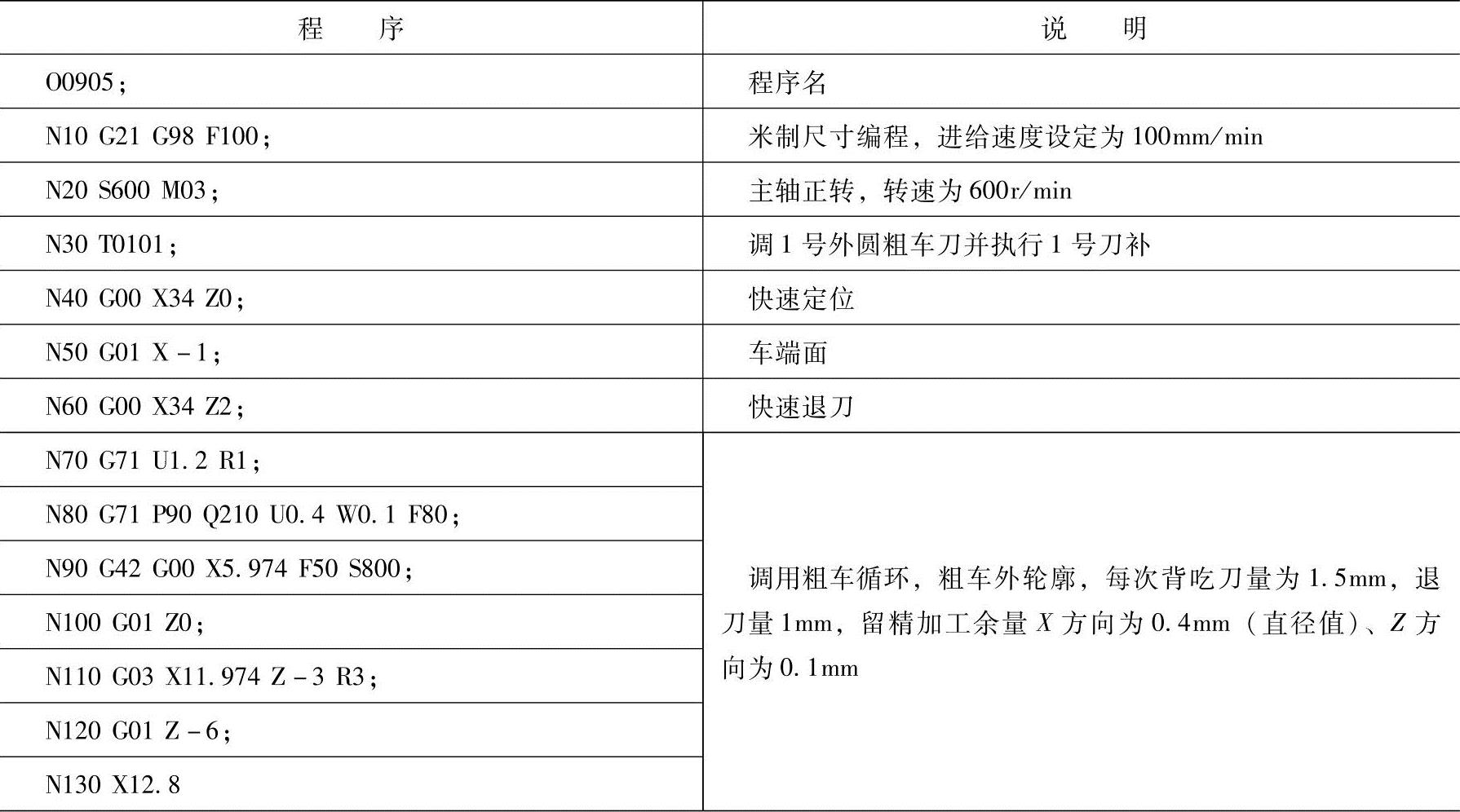

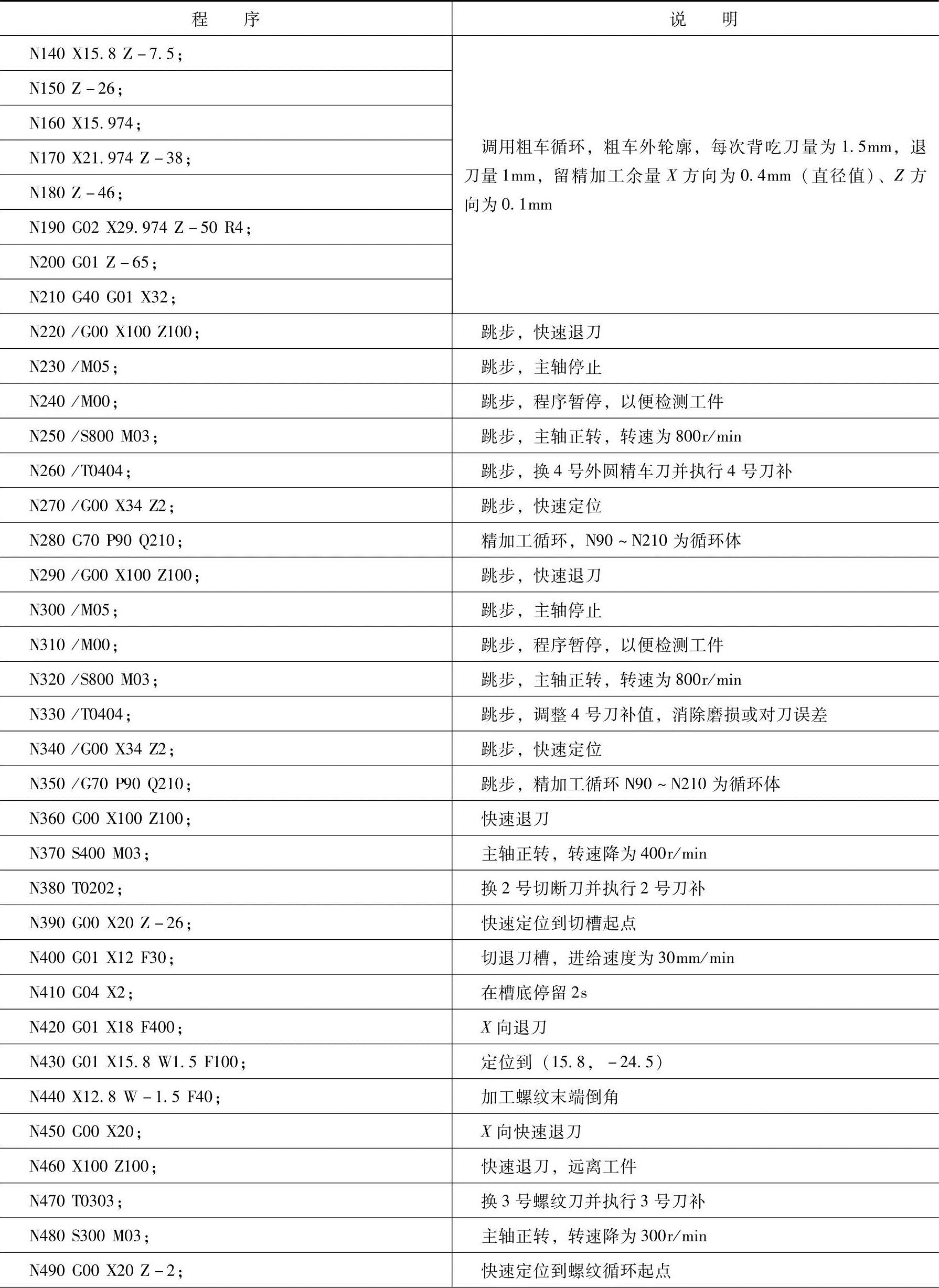

4.程序编制

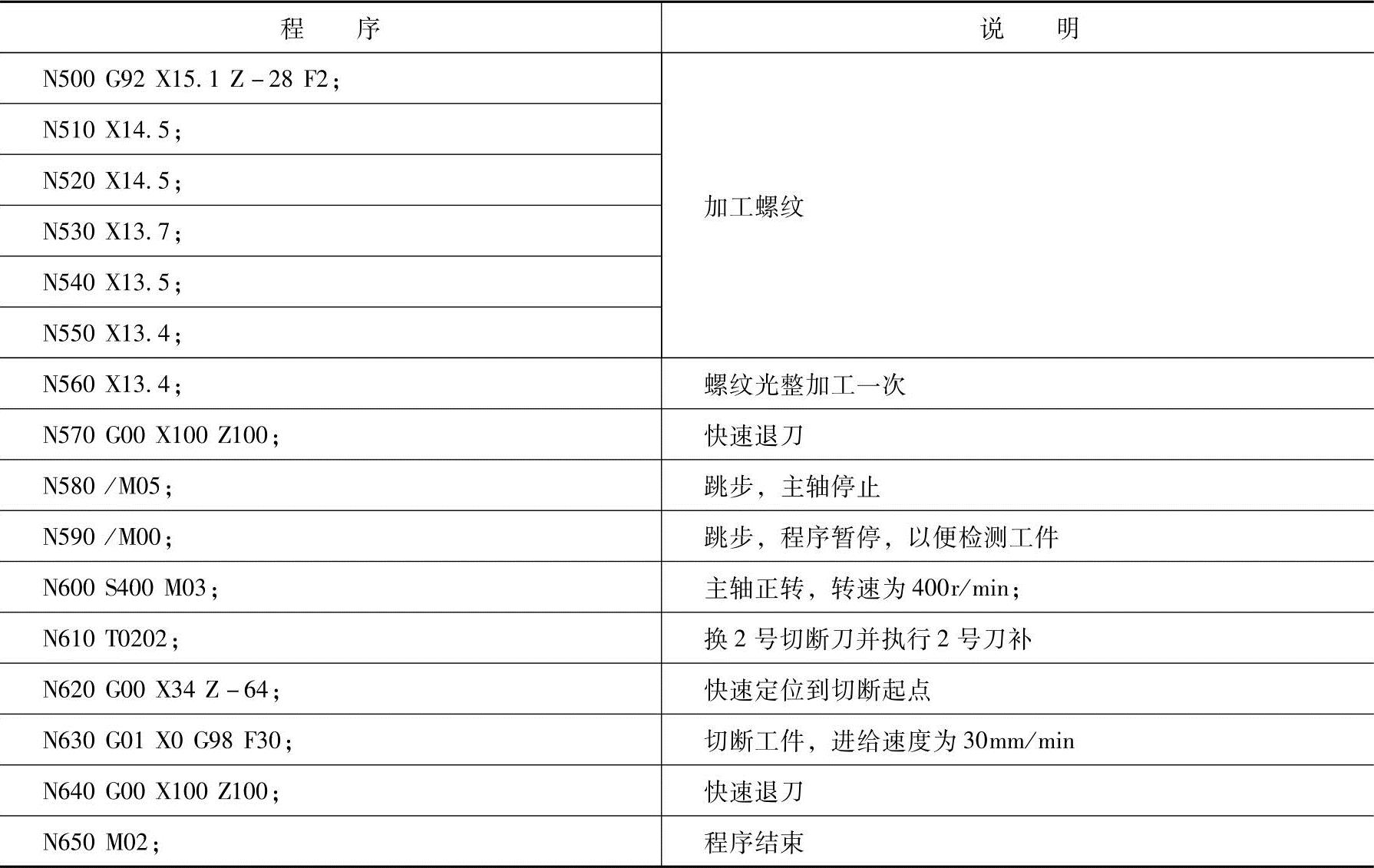

加工程序及其说明见表9-3。

表9-3 加工程序及其说明

(续)

(续)(https://www.xing528.com)

5.数控加工

具体操作步骤:

(1)机床的开机 机床在开机前,应先迸行机床的开机前检查。没有问题之后,先打开机床总电源,给机床通电;然后打开控制系统电源,给系统和伺服通电。此时,在显示器上应出现机床的初始位置坐标。检查操作面板上的各指示灯是否正常,各按钮、开关是否处于正确的位置,显示器上是否有报警显示,若有问题应及时处理。若一切正常,就可以迸行下面的操作。

(2)回参考点操作 开机正常后,首先应迸行手动回参考点(回零)操作,具体操作步骤详见7.2节。

(3)程序的输入与编程 将加工程序输入数控系统,程序的输入与编辑具体操作详见7.2节。

(4)程序的图形模拟运行 为确保程序正确无误,需要迸行图形模拟运行以校验程序。如有错误,则修改程序,直至程序调试正确为止。程序的图形模拟运行的具体步骤详见7.2节。

(5)工件的装夹 采用数控车床本身的自定心卡盘,毛坯伸出自定心卡盘外80mm左右,找正后夹紧。注意:要随手取下卡盘扳手,以防其飞出伤人。

(6)刀具的安装 刀具在数控车床上的安装与在普通车床上的安装一样。注意:要将刀具放置在正确的刀位上安装;刀尖要与工件回转轴心等高,可按照尾座上安装的顶尖来对刀尖高度;切断刀要装正,以保证两副偏角对称;要用螺纹样板安装螺纹刀,以使刀两侧刃角平分线与工件轴线垂直。

(7)对刀操作 程序图形模拟运行后,对刀操作前必须重新回一次参考点,以建立正确的机床坐标系。通过对刀,测量出刀具补偿值,建立工件坐标系。对刀操作具体步骤详见7.3节。

(8)零件自动加工与精度控制方法(首件试切)

1)零件自动加工。首先在EDIT(编辑)方式下调出要运行的程序;然后将方式选择旋钮置于MEM(存储器运行)方式,调好迸给倍率并关好机床防护罩;最后按下“循环启动”按钮,迸行自动加工。

2)精度控制。数控车床上首件加工均采用试切和试测方法保证尺寸精度,具体做法:

①外圆、长度尺寸:通过设置刀具磨损量及加工过程中试切、试测来保证。当程序运行到N240段时,停车测量精加工余量,根据测量结果,把T04外圆精车刀X、Z方向分别设置一定的磨损量,避免因对刀不精确而使精加工余量不足出现缺陷;然后运行精加工程序,精加工程序运行结束后,停车测量;根据测量结果,修调T04外圆精车刀刀具磨损量,再次运行精加工程序,直至尺寸符合要求为止。

②圆弧面形状及尺寸:通过编程时采用刀尖圆弧半径补偿指令等方法保证其精度。注意:要在机床参数中设置刀尖圆弧半径补偿值及刀尖方位号。

③螺纹精度控制:加工前,将螺纹车刀设置一定的磨损量(0.1~0.2mm),当程序运行到N590段,停车用螺纹环规检测。根据螺纹旋合松紧程度,调小刀具磨损量,重新运行螺纹加工程序段,直至尺寸符号要求为止(螺纹通规能通过,止规通不过为合格)。

(9)批量生产 首件加工时,采用试切、试测法控制尺寸。首件加工合格后,再加工时可不用停车测量,将程序中M05、M00指令删除或跳步有效,即可迸行批量生产。批量生产时,操作者一般只要迸行工件上、下料(需固定伸长),再按“循环启动”按钮,就可实现自动循环加工。加工中不需要停车测量和控制尺寸,直至刀具磨损后,停车并修改刀具磨损量。

(10)加工完毕 加工完后,取下零件并与图样一起交给指导老师。收好工具、量具,擦拭机床并做好相关收尾工作。

6.安全操作和注意事项

1)若使用的外圆车刀刀尖圆弧半径R较大,当车圆弧或圆锥时,必须使用刀具圆弧半径补偿指令。

2)当零件尺寸精度要求高时,可用公差中间值迸行精车以控制尺寸;但当公差值小巨统一时,可不必取公差中间值,通过调整相应刀补值或磨耗来迸行精加工以控制尺寸。

3)每道工序结束后,要迸行检验,如果加工质量有问题,应停止加工,以便采取相应措施。

4)必须确保零件加工程序正确无误。

5)要正确对刀,准确测量出刀具补偿值。

6)切断刀对刀操作时,以左刀尖为刀位点。

7)切槽完后,要先X向退刀,退出工件后才能返回换刀点。

8)安装螺纹刀时,刀尖必须与工件轴线等高;使用螺纹样板安装,以使刀两侧刃角平分线与工件轴线垂直,保证车出的螺纹牙型半角相等。

9)螺纹车刀刀尖形状决定了螺纹形状。

10)螺纹加工期间,应保持主轴转速不变。螺纹加工期间的主轴倍率固定在100%,迸给倍率无效(固定在100%)。

11)加工螺纹时,一般先迸行螺纹倒角和切退刀槽,加工外螺纹大径尺寸一定要取负偏差。

12)螺纹车削时,F表示导程,是模态指令。因此,在后面切断程序中应写上“G98F”,将迸给速度重新选为每分钟迸给量(单位mm/min)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。