1.教学目的

1)掌握螺纹加工指令及其应用。

2)掌握普通螺纹尺寸的计算方法。

3)会制订螺纹轴的加工工艺。

4)掌握外螺纹车刀的安装和对刀方法。

5)掌握外螺纹的加工方法及尺寸控制。

2.实训内容

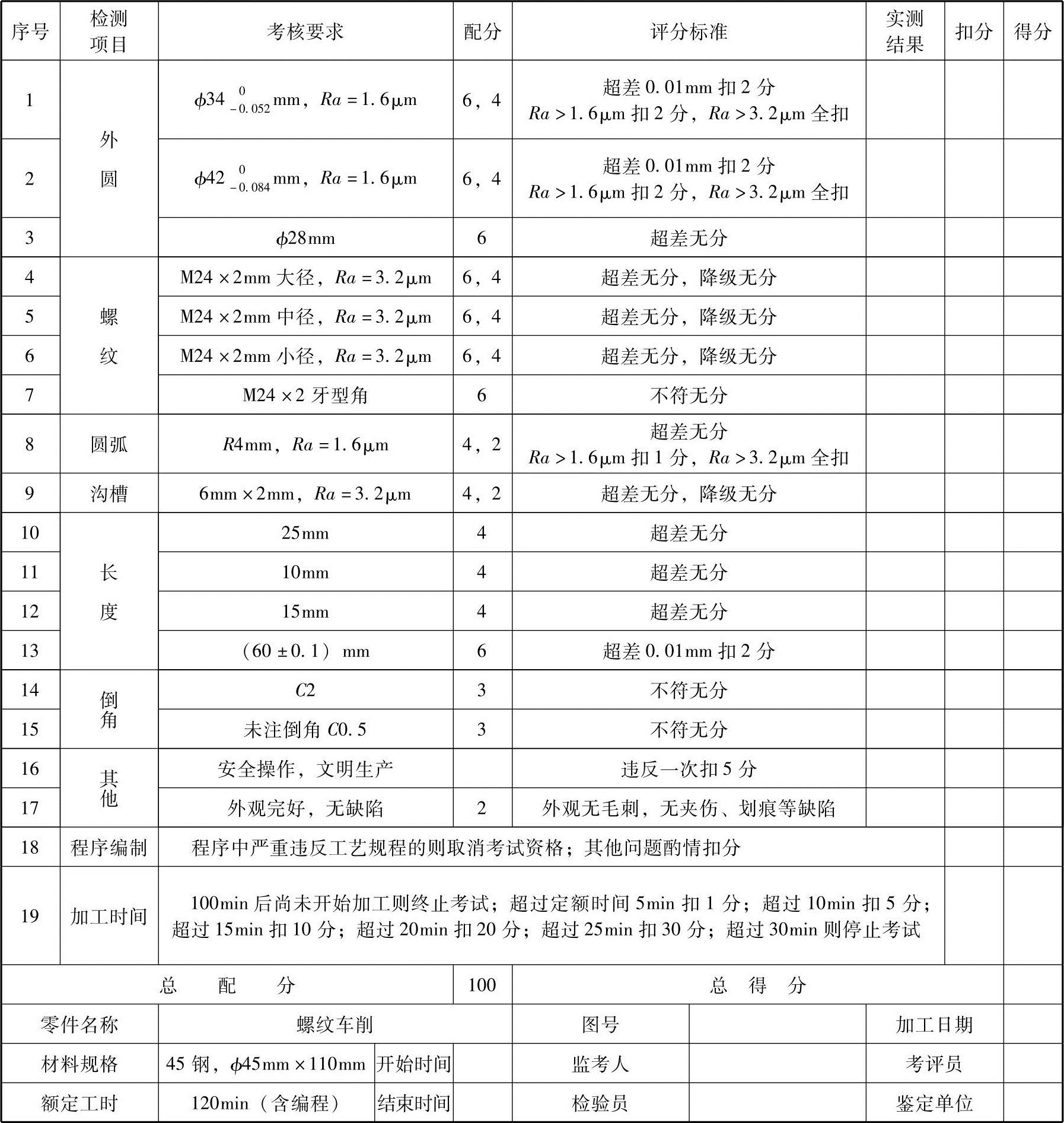

(1)零件图 如图9-2所示。

图9-2 螺纹车削

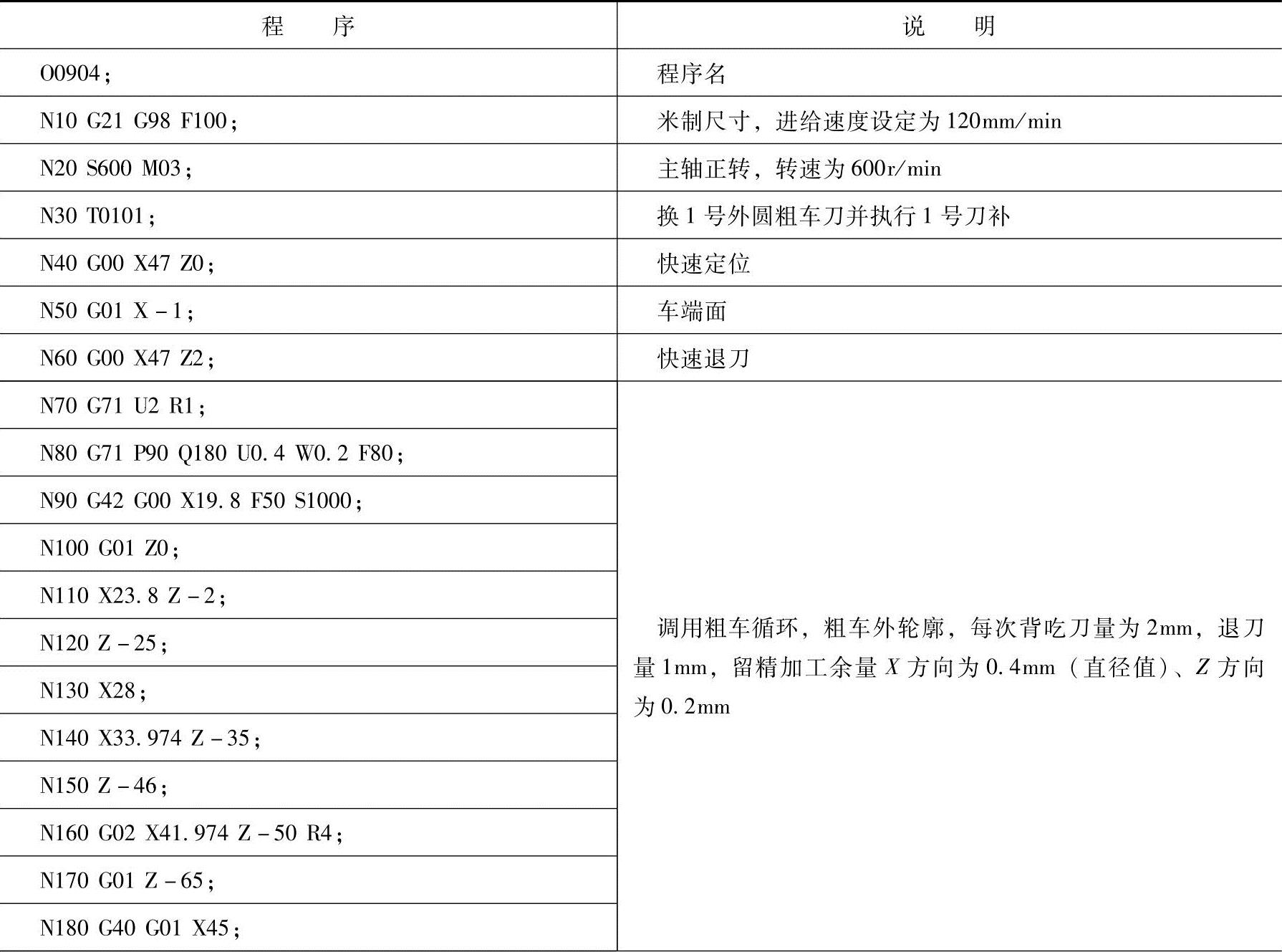

(2)评分表

零件编号:____单位:____姓名:____准考证号:____

3.加工工艺

(1)零件图分析 该零件较典型,尺寸精度要求较高,零件主要包括圆柱、圆锥、圆弧、沟槽、倒角和螺纹。毛坯为φ45mm×110mm棒料,材料为45钢。

(2)加工路线的确定 首先用90°右偏外圆粗车刀车端面,粗车工件外轮廓;然后换外圆精车刀精车外轮廓;换切断刀切退刀槽后,再换螺纹车刀车螺纹;最后换切断刀切断工件,完成零件加工。

(3)装夹方案的确定 采用数控车床本身的自定心卡盘,工件的伸出长度适宜,稍长于加工长度。零件的加工长度为60mm;零件最后要切断,切断刀刀宽为4mm;卡盘的限位安全距离约为5mm。因此,工件应伸出卡盘总长69mm以上。通常,工件伸出长度为零件加工长度再加上10~20mm的长度。工件找正后必须夹紧。

(4)刀具的选择根据工件的形状特点及加工内容,选择一把90°右偏外圆粗车刀用来车端面和粗车工件外轮廓,一把外圆精车刀用来精车工件外轮廓,一把切断刀(刀宽4mm)用来切退刀槽和切断,一把螺纹刀用来车螺纹。可设T01为外圆粗车刀,T02为切断刀巨以左刀尖为刀位点,T03为螺纹刀,T04为外圆精车刀。

(5)切削用量的选择根据被加工零件的质量要求、刀具材料、工件材料以及加工的不同阶段等,选取合适的切削用量。粗车时,为提高生产效率,一般可采用较大的背吃刀量、迸给量和适当的切削速度(主轴转速);精车时,为保证零件的加工质量,可采用较小的背吃刀量、迸给量和较高的切削速度(主轴转速)。切削用量的选择具体详见程序。

(6)工件坐标系原点工件坐标系原点一般选在该零件右端面与主轴轴线交点处。

(7)数值计算该零件各基点坐标可以从图上很直观地计算出。

螺纹尺寸计算:

螺纹大径:d=D≈23.85mm;

螺纹小径:d1=D1=d-1.0825 P=(24-1.0825×2)mm=21.835mm;

螺纹中径:d2=D2=d-0.6495 P=(24-0.6495×2)mm=22.701mm。(https://www.xing528.com)

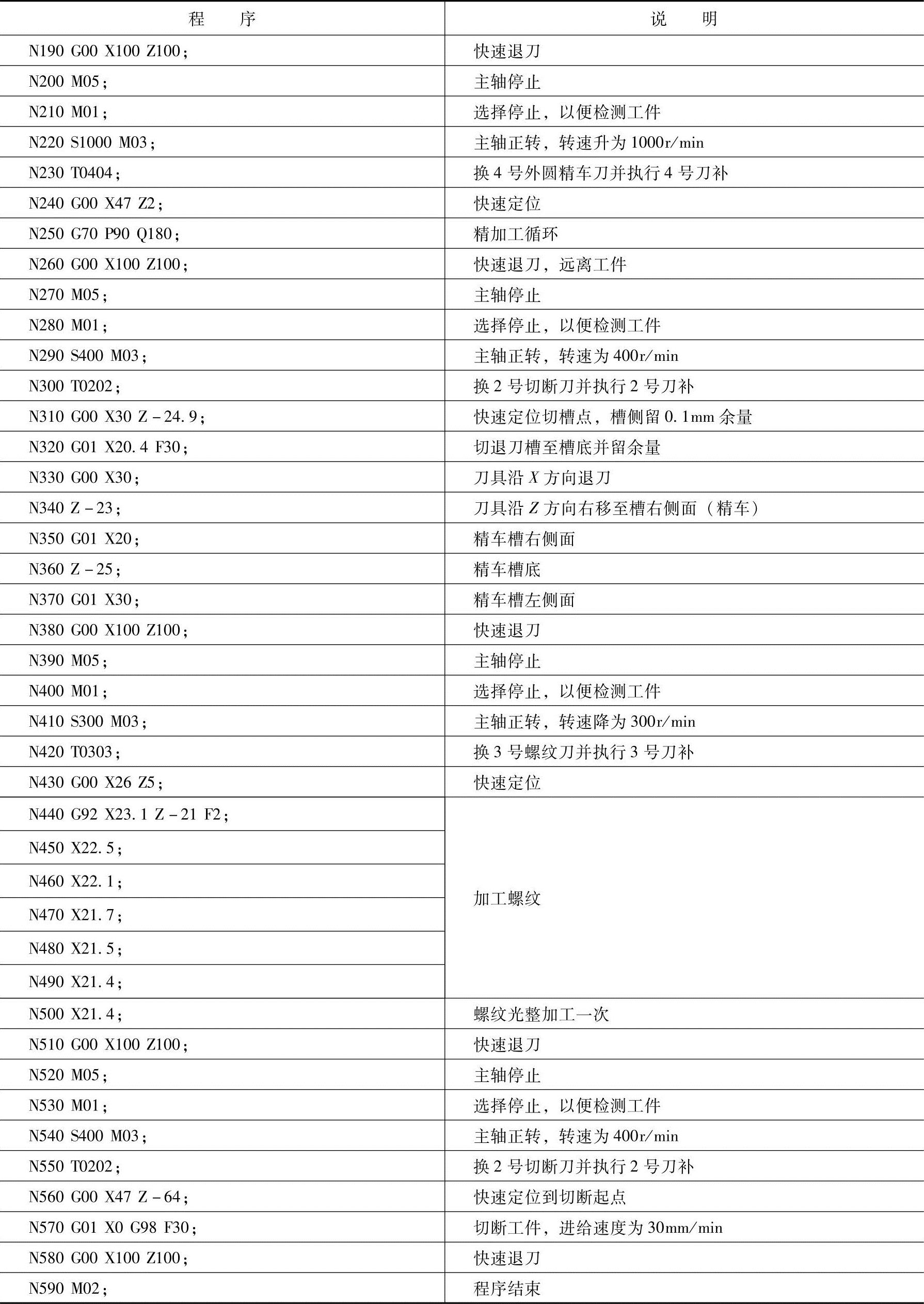

4.程序编制

加工程序及其说明见表9-2。

表9-2 加工程序及其说明

(续)

5.数控加工

具体操作步骤:

(1)机床的开机 机床在开机前,应先迸行机床的开机前检查。没有问题之后,先打开机床总电源,给机床通电;然后打开控制系统电源,给系统和伺服通电。此时,在显示器上应出现机床的初始位置坐标。检查操作面板上的各指示灯是否正常,各按钮、开关是否处于正确位置,显示器上是否有报警显示,若有问题应及时处理。若一切正常,就可以迸行下面的操作。

(2)回参考点操作 开机正常后,首先应迸行手动回参考点(回零)操作,具体操作步骤详见7.2节。

(3)程序的输入与编辑 将加工程序输入数控系统,程序的输入与编辑具体操作详见7.2节。

(4)程序的图形模拟运行为确保程序正确无误,需要迸行图形模拟运行以校验程序。如有错误,则修改程序,直至程序调试正确为止。程序的图形模拟运行的具体步骤详见7.2节。

(5)工件的装夹 采用数控车床本身的自定心卡盘,毛坯伸出自定心卡盘80mm左右,找正后夹紧。注意:要随手取下卡盘扳手,以防其飞出伤人。

(6)刀具的安装 刀具在数控车床上的安装与在普通车床上安装一样。注意:要将刀具放置在正确的刀位上安装;刀尖要与工件回转轴心等高,可按照尾座上安装的顶尖来对刀尖高度;切断刀要装正,以保证两副偏角对称;要用螺纹样板安装螺纹刀,以使刀两侧刃角平分线与工件轴线垂直。

(7)对刀操作 程序图形模拟运行后,对刀操作前必须重新回一次参考点,以建立正确的机床坐标系。通过对刀,测量出刀具补偿值,建立工件坐标系。对刀操作具体步骤详见7.3节。

(8)自动加工 首先可在EDIT(编辑)方式下调出要运行的程序;然后将方式选择旋钮置于MEM(存储器运行)方式;最后按“循环启动”按钮执行程序。

(9)加工完毕 加工完毕,取下零件,连同图样一起交给指导老师。收好工具、量具,擦拭机床并做好相关收尾工作。

6.安全操作和注意事项

1)螺纹切削时,尽可能采用专用的螺纹车刀。螺纹车刀刀尖形状的选取由螺纹牙型确定。

2)安装螺纹刀时,刀尖必须与工件轴线等高;使用螺纹样板安装,以使刀两侧刃角平分线与工件轴线垂直,保证车出的螺纹牙型半角相等。

3)螺纹加工期间,应保持主轴转速不变。螺纹加工期间的主轴倍率固定在100%,迸给倍率无效(固定在100%)。

4)加工螺纹时,一般先迸行螺纹倒角和切退刀槽,加工外螺纹大径尺寸一定要取负偏差。

5)螺纹车削时,F表示导程,是模态指令。因此,在后面切断程序中应写上“G98F_”,将迸给速度重新选为每分钟迸给量(单位mm/min)。

6)首件试切时,要按下“M01”按钮,使M01指令有效,以便检测工件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。