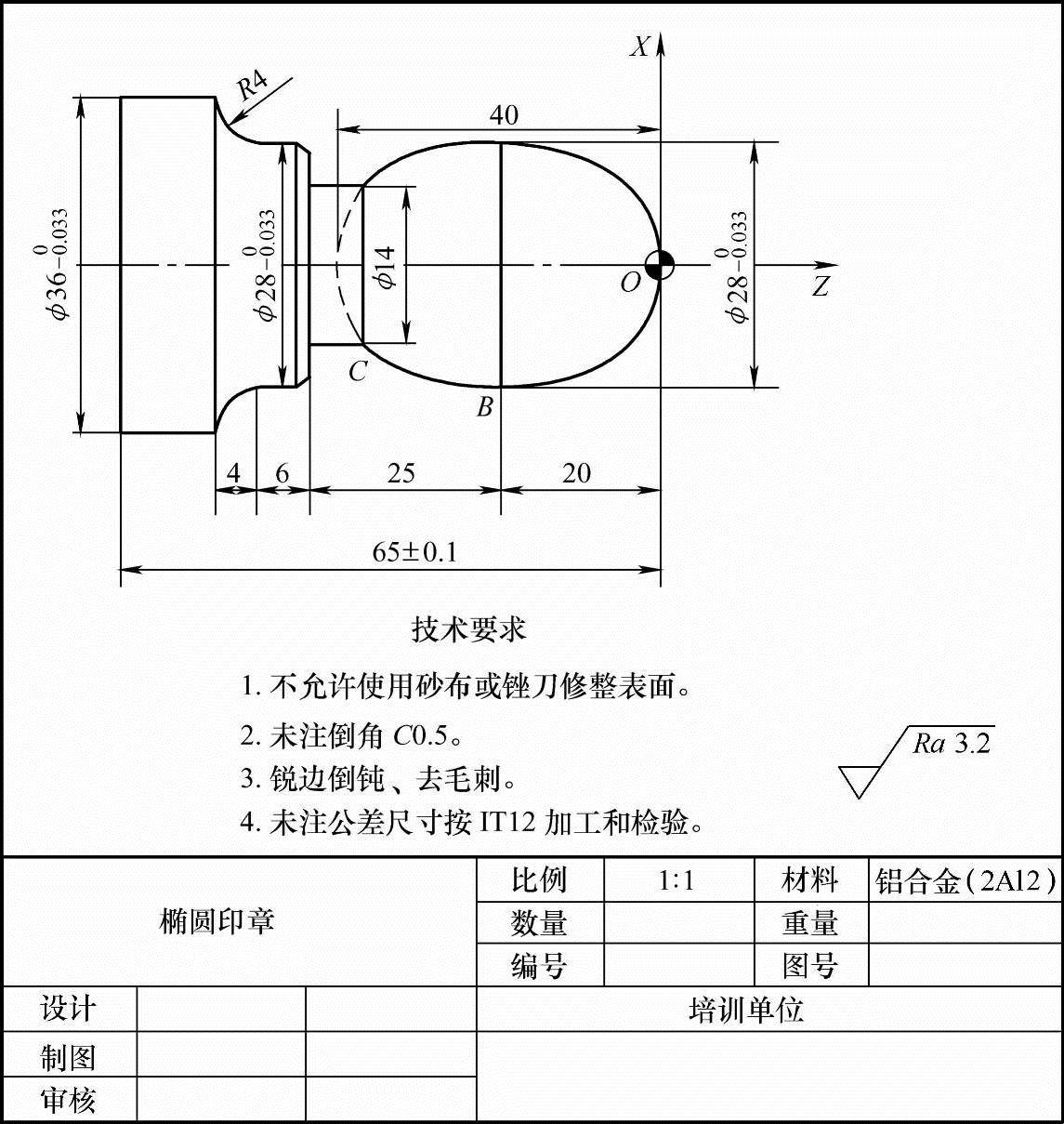

1.零件图样及加工要求

【例8-9】 在数控车床上加工图8-9所示的零件,毛坯为φ40mm棒料,材料为铝合金(2Al2)。请编写零件加工程序并在机床上操作,加工出该零件。

图8-9 椭圆印章图

2.工艺分析

(1)零件图分析 该零件主要包括圆柱面、圆弧面和椭圆面加工。可分粗车和精车两个阶段,编程时用到G71指令和宏程序。

(2)加工路线的确定 首先调90°外圆车刀用G71指令粗车圆柱面和圆弧面,再粗车椭圆右端;然后换切断刀切槽并粗车椭圆左端;换35°右偏外圆尖头刀精车整个外轮廓;最后换切断刀切断工件。

(3)装夹方案的确定 采用数控车床本身的自定心卡盘,工件伸出长度适宜,稍长于加工长度。零件的加工长度为65mm;零件最后要切断,切断刀刀宽4mm;卡盘的限位安全距离约为5mm。因此,工件应伸出卡盘总长74mm以上。通常,工件伸出长度为零件加工长度再加上10~20mm的长度。工件宜固定伸长,以便批量生产而无须重新对刀。工件找正后必须夹紧。

(4)刀具的选择 根据工件的外形特点及加工内容,选择一把机夹外圆车刀(硬质合金可转位刀片)用来粗车圆柱面、圆弧面和椭圆右端,一把切断刀(刀宽4mm)用来切槽、粗车椭圆左端和切断,一把35°右偏外圆车刀用来精车零件整个外轮廓。可设T01为90°外圆车刀,T02为切断刀巨以左刀尖为刀位点,T04为35°外圆尖头刀。

(5)切削用量的选择 根据被加工零件的质量要求、刀具材料、工件材料以及加工不同阶段等,选取合适的切削用量。粗加工时,为提高生产效率,一般可采用较大的背吃刀量、迸给量和适当的主轴转速;精加工时,为保证零件加工质量,可采用较小的背吃刀量、迸给量和较高的主轴转速。切削用量的选择具体详见程序。

(6)工件坐标系原点 工件坐标系原点一般选在该零件右端面与主轴轴线交点处。

(7)数值计算 计算各基点坐标值。C点坐标(X14,Z-37.321),其余略。

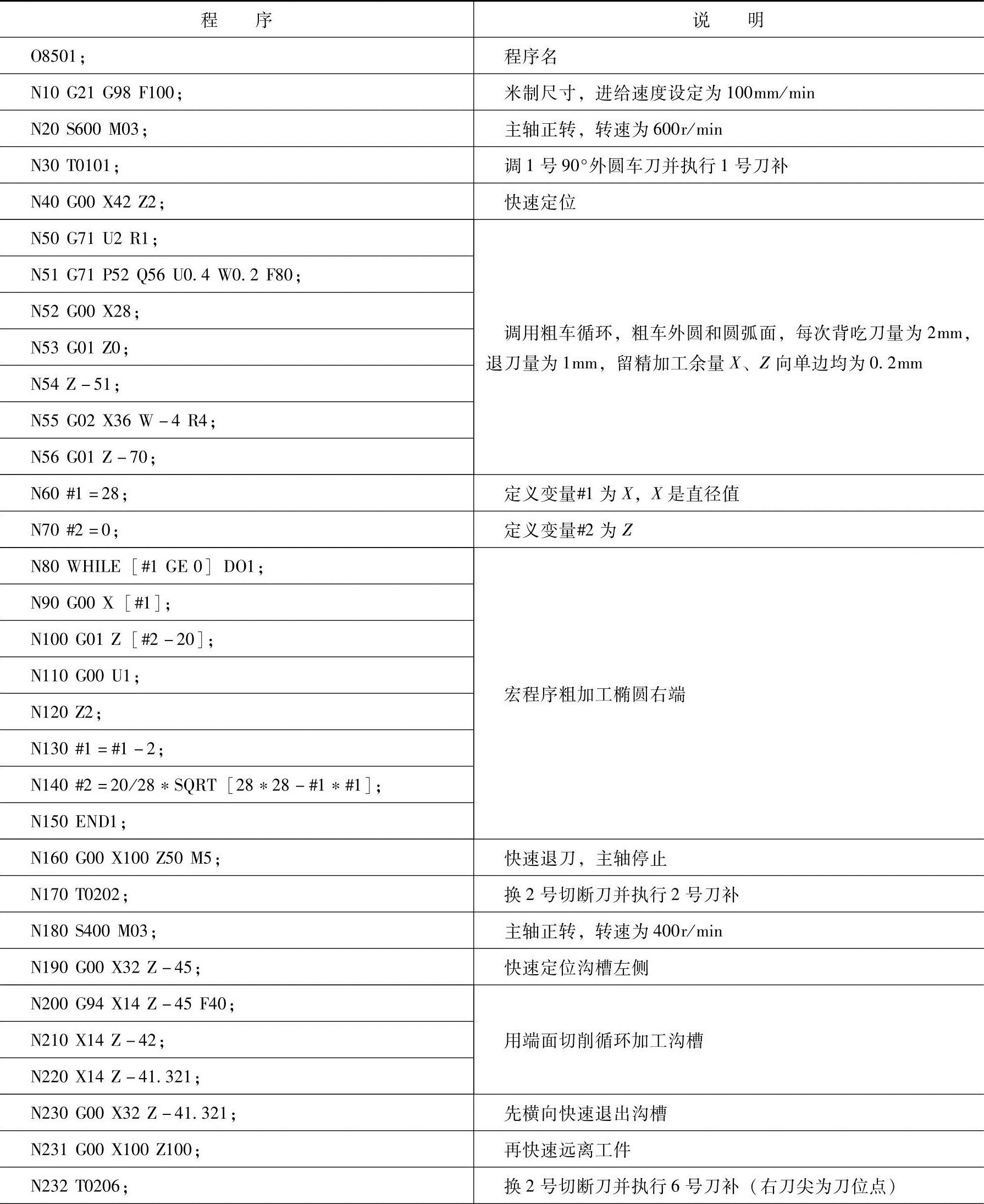

3.程序编制(https://www.xing528.com)

加工程序及其说明见表8-12。

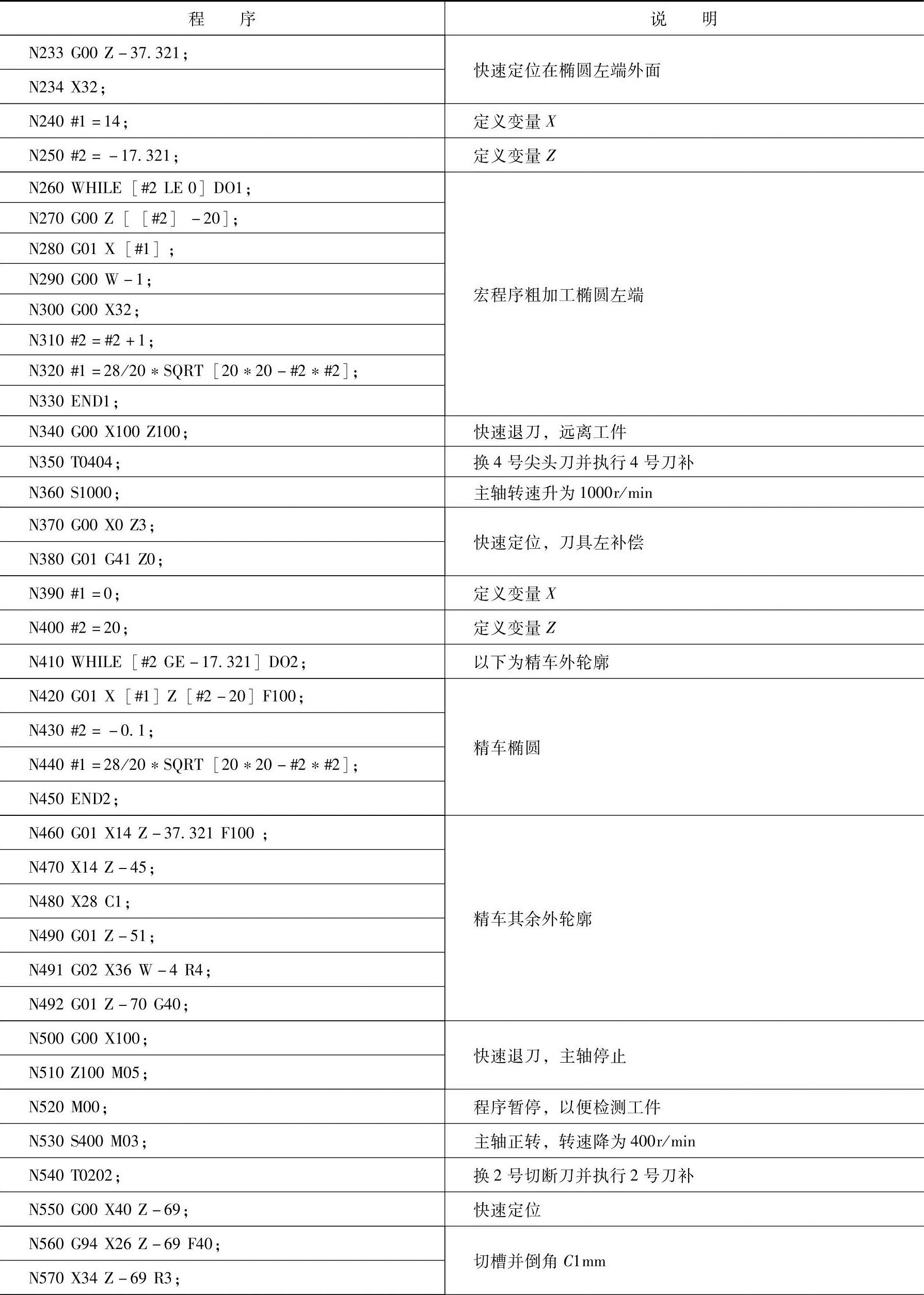

表8-12 加工程序及其说明

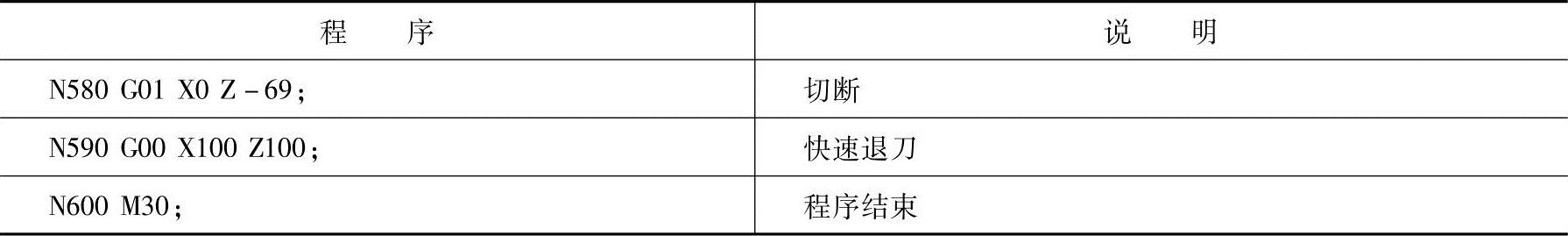

(续)

(续)

4.数控加工

具体操作步骤略。

5.安全操作和注意事项

切断刀以左刀尖为刀位点迸行切断,而加工椭圆左端时,应以切断刀的右刀尖为刀位点迸行加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。