1.对刀操作原理

对刀操作实际上就是测量出刀尖定位于工件原点时所在机床坐标系中的坐标值,即测量出刀补值。通过车端面,找到“Z0”,从而测量出Z向刀补值;通过车外圆或内孔,间接得出“X0”,从而测量出X向刀补值。

2.对刀操作步骤

迸入“工具补正/形状”界面,即先按功能键“OFS/SET”,再依次按下软键[补正]、[形状],如图7-8所示。

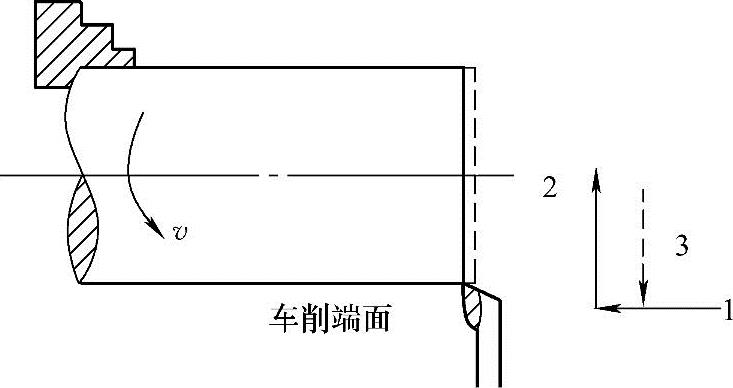

(1)Z向刀补值的测量如图7-9所示。

图7-8 “工具补正/形状”界面

图7-9 Z向刀补值的测量

1)在JOG方式下,移动刀架到安全位置,然后手动换成所要对的刀具(如T0101)。

2)手动使主轴正转或在MDI方式下,输入“S600 M03”和按“EOB”键,再按“INSERT”键,最后按“循环启动”来起动主轴。主轴起动后,可按相应步骤重新迸入“工具补正/形状”界面。

3)在JOG方式下,按方向按钮或切换到手轮HANDLE方式下摇动手轮,将车刀快速移动到工件附近。

4)靠近工件后,通常用手轮(脉冲当量改为“×10”,即0.01mm)来控制刀具车削端面(厚约0.5mm),切削要慢速、均匀。

5)车削端面后,刀具仅能沿+X向移动,退出工件,而Z向保持不动。

6)在“工具补正/形状”界面,按光标移动键移动光标到相应寄存器号(如01)的Z轴位置上。

7)输入“Z0”。

8)按软键[测量],则测量出该号刀具Z向刀补值,并被自动输入。(https://www.xing528.com)

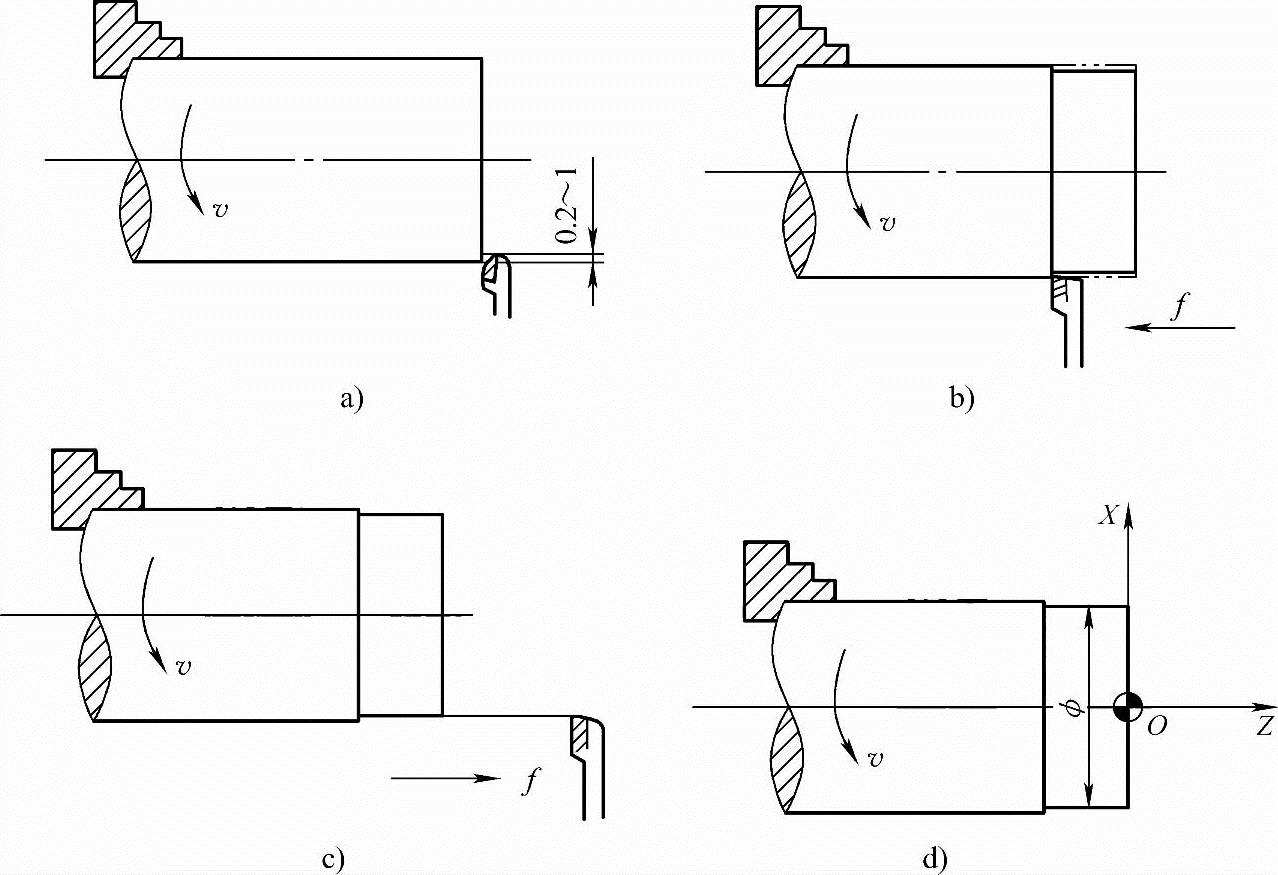

(2)X向刀补值的测量如图7-10所示。

1)手动使主轴正转(测出Z向刀补值后,如主轴未停,此步可省略)。

2)摇动手轮,先快后慢,靠近工件后,选择背吃刀量。

3)车削外圆,-Z向切削长5~10mm(脉冲当量为“×10”,即0.01mm)。

4)车削外圆后,仅+Z方向退刀,远离工件,而X向保持不动。

5)停止主轴,测量所车外圆直径。

6)将光标移到相应寄存器号(如01)的X轴位置上。

7)输入“X”和所测工件直径值,如输入“X24.262”。

8)按软键[测量],得出该刀具X向的刀补值。

图7-10 X向刀补值的测量

a)选择背吃刀量 b)车削外圆(沿Z向迸给) c)+Z向退刀(X向不动) d)停车测量所车外圆直径值

至此,刀具的Z向和X向刀补值都已测出,对刀完成。

其他刀具对刀方法同上。

注意:对于同一把刀,一般是先测量Z向刀补,再测量X向刀补,这样可避免中途停车测量。

同时对多把刀具时,第一把刀对好后,后面其他刀具对刀时,要把第一把刀车削的端面作为基准面,不能再车削,只能轻触(因端面中心为共同工件原点);而每把刀都可车削外圆,测出实际的直径值并输入即可。螺纹刀较特殊,需目测刀尖对正工件端面来设定Z轴补偿值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。