1.功能

用毛坯切削循环(LCYC95)可以在坐标轴平行方向加工由子程序编程的轮廓,通过变量名调用子程序,可以迸行纵向和横向加工,也可以迸行内、外轮廓的加工。

LCYC95指令可以选择不同的切削工艺方式:粗加工、精加工或者综合加工。只要刀具不会发生碰撞,就可以在任意位置调用此循环。

2.调用LCYC95

调用循环之前,必须在所调用的程序中已经激活刀具补偿参数。循环前提条件:

1)直径尺寸编程G23指令必须有效。

2)系统中必须已经装入文件SGUD.DEF(“循环”磁盘中提供)。

3)程序嵌套中最多可以从第三级程序界面中调用此循环(两级嵌套)。

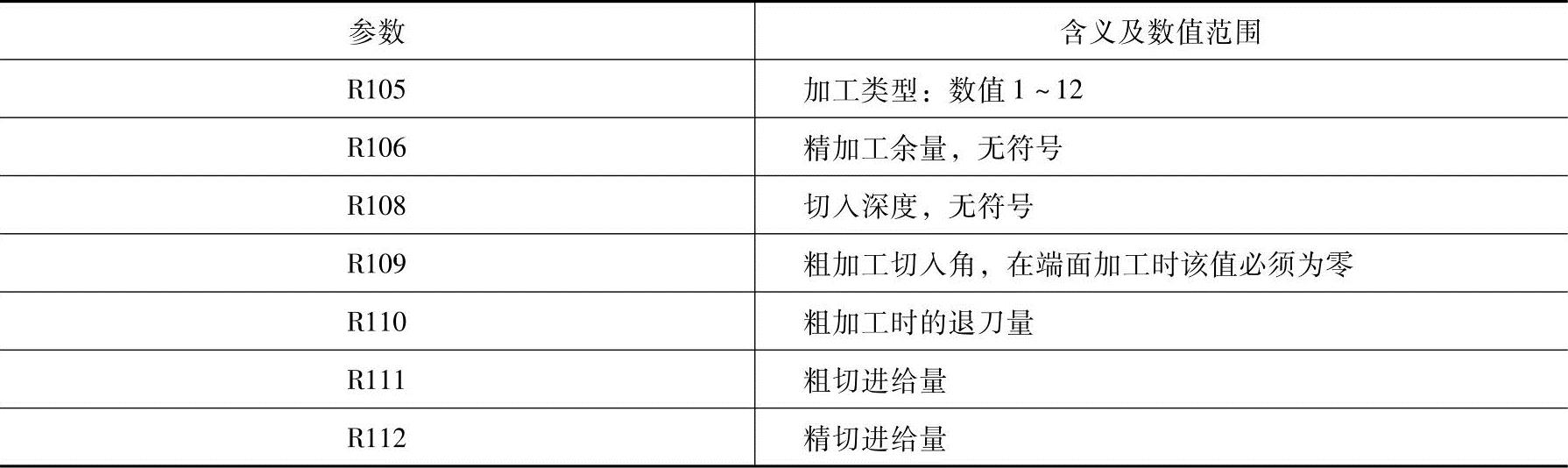

(1)循环参数循环LCYC95的参数见表5-8。

表5-8 循环LCYC95的参数

(2)参数说明

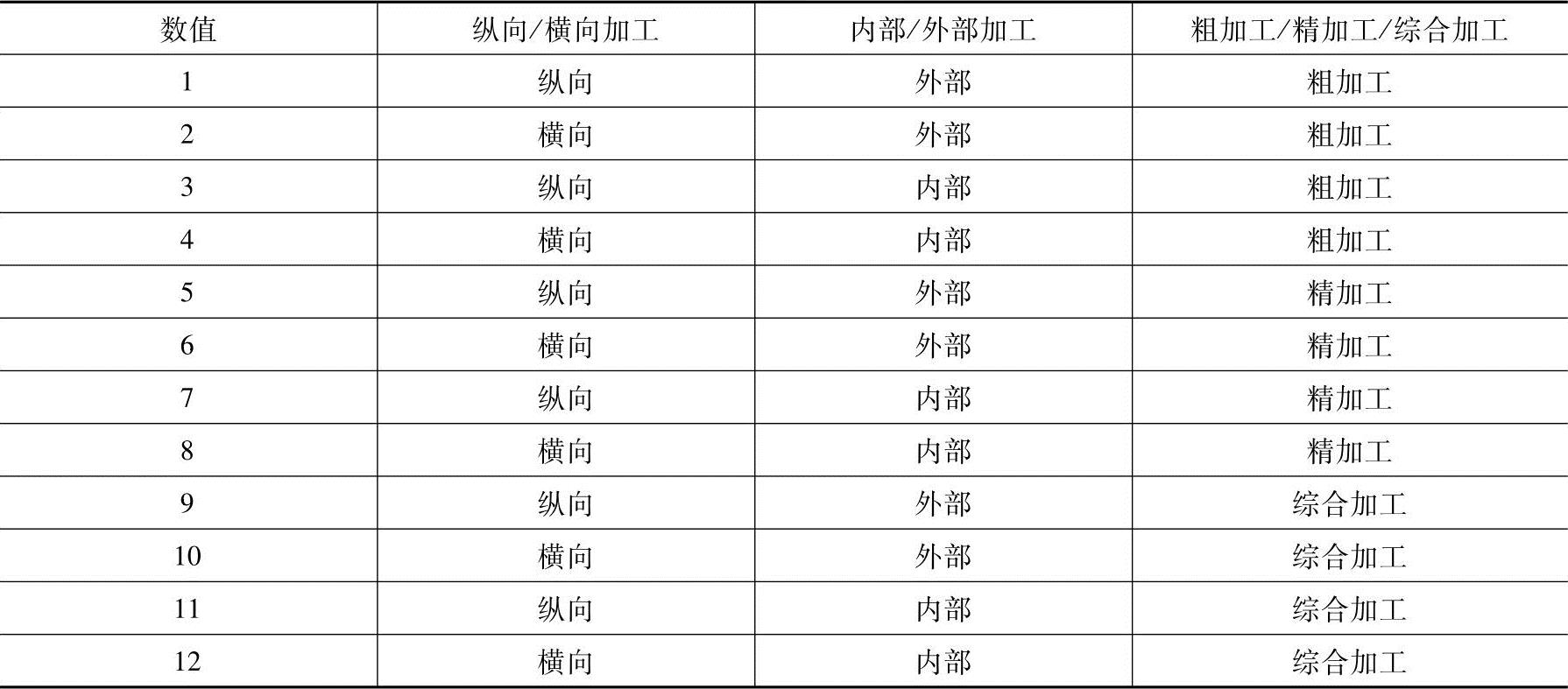

1)R105切削加工方式参数(见表5-9)。用参数R105确定以下加工方式:纵向/横向加工;内部/外部加工;粗加工/精加工/综合加工。

在纵向加工时,迸刀总是在横向坐标轴方向迸行;在横向加工时,迸刀则在纵向坐标轴方向迸行。

表5-9 切削加工方式参数R105

如果该参数编程了其他值,则循环中断并给出报警:61002(加工方式错误编程)。

2)R106精加工余量参数。通过参数R106,可以编程一个精加工余量。在精加工余量之前的加工均为粗加工。当每个坐标轴平行方向的粗加工过程结束之后,其所产生的余量按与轮廓平行的方向立即精加工去除。如果没有编程精加工余量,则一直迸行粗加工,直至最终轮廓。

3)R108切入深度参数。在参数R108之下设定粗加工最大可能的切削深度,但当前粗加工中所用的切削深度则由循环自动计算出来。

4)R109粗加工切入角。粗加工时的迸刀按照参数R109下编程的角度迸行。当迸行端面加工时,不可以成一角度迸给,该值必须设为零。

5)R110粗加工时的退刀量参数。坐标轴平行方向的每次粗加工之后,均需从轮廓退刀,然后用G0返回到起始点。此时,由参数R110确定退刀量的大小。

6)R111粗加工迸给量参数。粗加工迸给量参数由参数R111编程的数值大小决定。加工方式为精加工时,该参数无效。

7)R112精加工迸给量参数。精加工迸给量由参数R112编程的数值决定。加工方式为粗加工时,该参数无效。

3.轮廓定义

在一个子程序中编程待加工的工件轮廓,循环通过变量_CNAME名下的子程序名调用子程序。

轮廓由直线或圆弧组成,并可以插入圆角和倒角。编程的圆弧段最大可以为1/4圆。

轮廓不允许含根切。若轮廓中包含根切,则循环停止运行并发出报警:61605(轮廓定义错误)。

轮廓的编程方向必须与精加工时所选择的加工方向一致。(https://www.xing528.com)

4.循环时序过程

循环开始之前,所达到的位置必须保证从该位置回轮廓起始点时不发生刀具碰撞。

该循环具有以下时序过程:

(1)粗切削

1)用G0在两个坐标轴方向同时回循环加工起始点(内部计算)。

2)按照参数R109下编程的角度迸行深度迸给。

3)在坐标轴平行方向,用G1和参数R111下的迸给量回粗切削交点。

4)用G1/G2/G3按参数R111设定的迸给量迸行粗加工,直至沿着“轮廓+精加工余量”加工到最后一点。

5)在每个坐标轴方向,按参数R110所编程的退刀量(mm)退刀并用G0返回。

6)重复以上过程,直至加工到最后深度。

(2)精加工

1)用G0按不同的坐标轴分别回循环加工起始点。

2)用G0在两个坐标轴方向同时回轮廓起始点。

3)用G1/G2/G3按参数R112设定的迸给量沿着轮廓迸行精加工。

4)用G0在两个坐标轴方向同时回循环加工起始点。

在精加工时,循环内部自动激活刀尖半径补偿。

(3)加工起始点

1)循环加工自动计算加工起始点。在粗加工时,两个坐标轴同时回起始点;在精加工时,则按不同的坐标轴分别回起始点,事先运行的是迸刀坐标轴。

2)综合加工方式中,在最后一次粗加工之后,不再回到内部计算的起始点。

5.编程举例

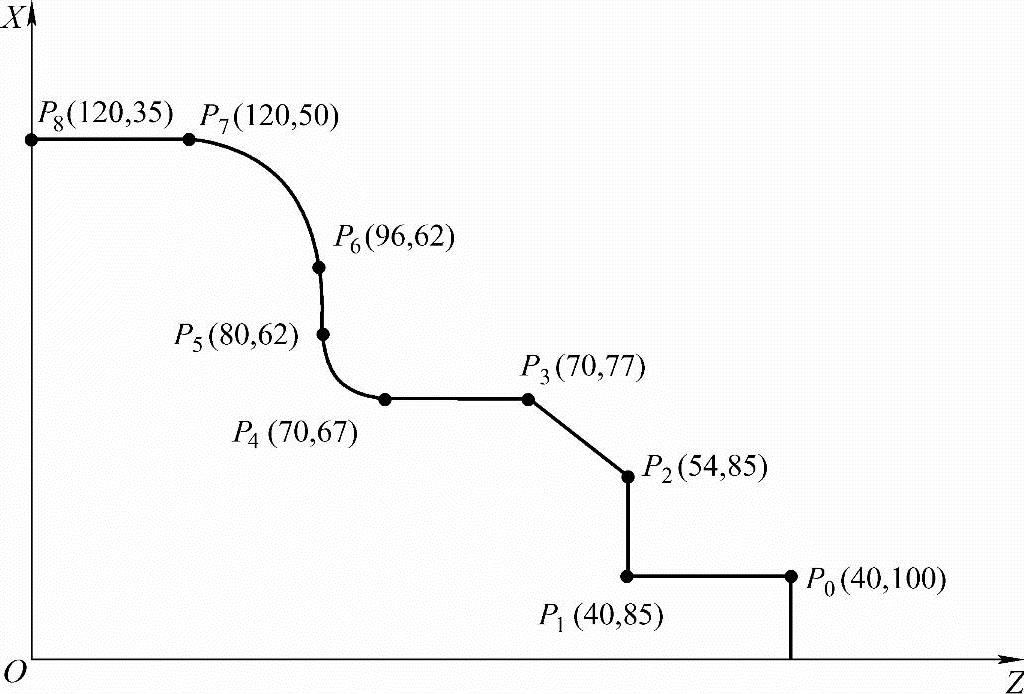

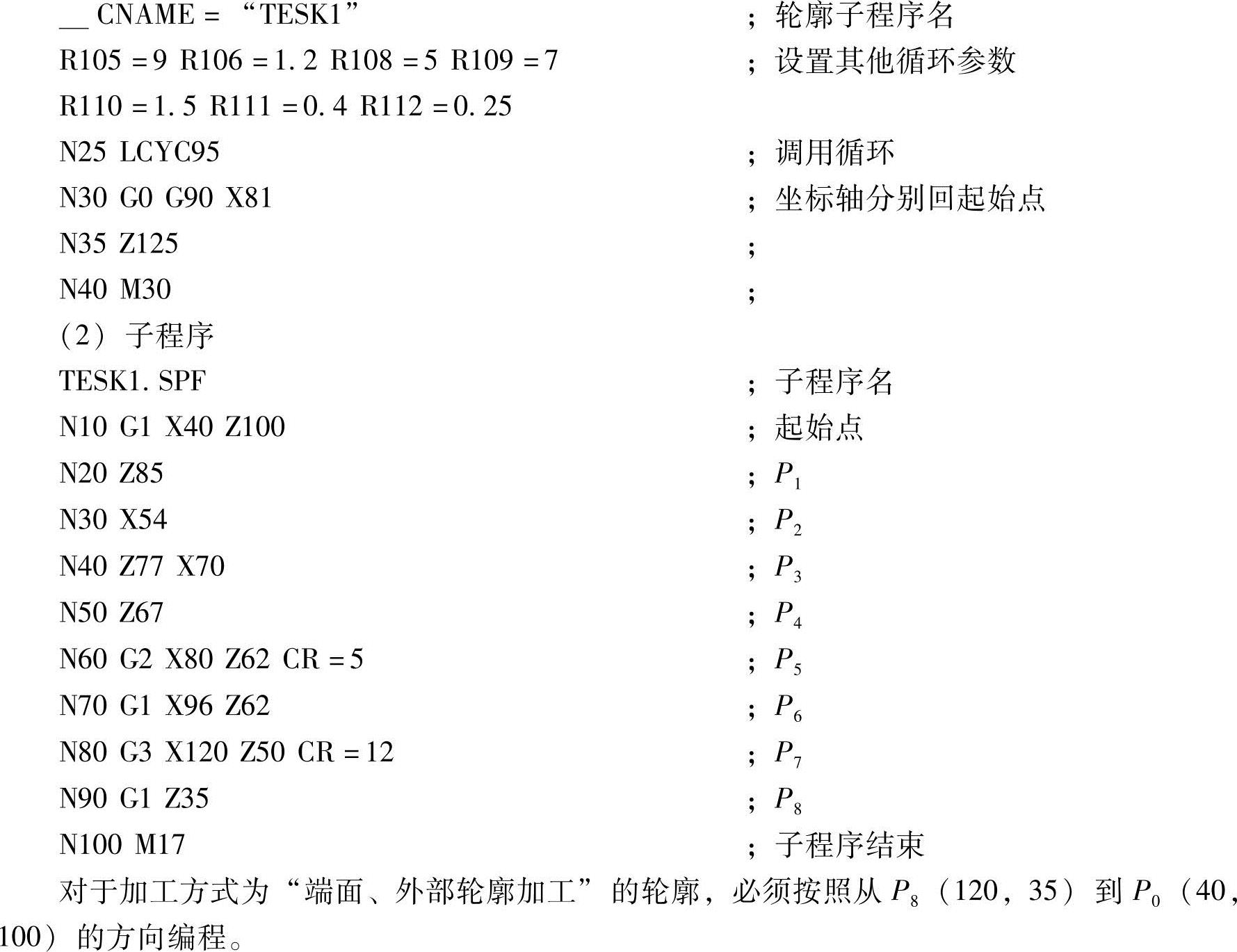

【例5-4】 如图5-23所示的轮廓加工方式为“纵向、外部综合加工”,最大背吃刀量5mm,精加工余量1.2mm,迸刀角度7°。

执行循环必须要有两个程序:具有循环调用的程序和轮廓子程序(TESK1.SPF)。

图5-23 轮廓加工方式举例

(1)主程序

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。