1.工件坐标系设定指令(G50)

工件坐标系是在编程时使用的坐标系,因此又称为编程坐标系。数控编程时,必须首先设定工件坐标系和工件原点,其设定方法介绍如下。

(1)确定工件坐标系的原点 工件坐标系的原点也称工件零点或编程零点。确定工件原点的原则是便于编程计算,故应尽量将工件原点设在零件图的设计基准或工艺基准处。一般来说,数控铣床的工件原点可设在工件外轮廓的某一角上,或设在对称工件的对称中心上,Z轴方向的零点一般设在工件表面上;数控车床的工件原点一般选在主轴中心线与工件右端面或左端面的交点处。

(2)对刀 通过试切法对刀,以确定刀尖加工起始点,从而建立工件坐标系。起刀点是数控加工时刀具相对于工件运动的起点,即刀具切削加工的起始点。起刀点相对于工件原点的位置应在开始编程前确定。

所谓对刀,是指将刀具的刀位点移向起刀点,即正确移向刀具加工起点的操作。车刀、键刀的刀位点是指刀尖或刀尖圆弧中心;立铣刀的刀位点是指刀具轴线与刀具底面的交点;球头铣刀的刀位点是球心;钻头的刀位点是钻尖。

对刀精度的高低直接影响工件的加工精度。目前,数控车床大多数采用人工对刀,这对操作者的技术要求较高。为了保证对刀精度,常采用高精度的专用对刀仪迸行对刀。

2.执行坐标系设定指令

(1)编程格式G50 X_Z_;

(2)说明该指令是规定刀尖起始点(起刀点)至工件原点的距离。坐标值X、Z为刀尖(刀位点)在工件坐标系中的起始点位置。

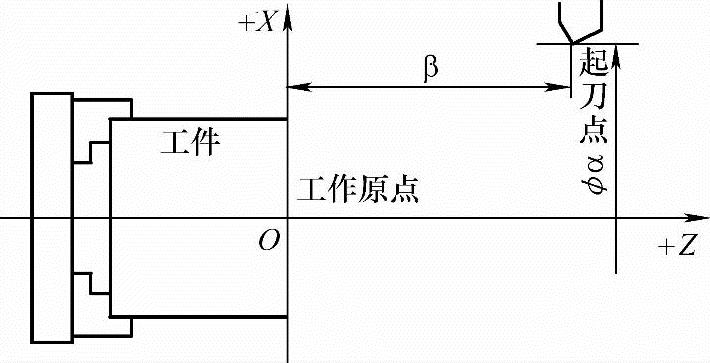

(3)编程举例G50 Xα Zβ如图4-1所示,设刀尖起始点距工件原点的X向尺寸和Z向尺寸分别为α(直径值)、β,则执行以上程序段后,系统的内部即对(α、β)迸行记忆,并显示在显示器上,这就相当于系统内建立了一个以工件原点为坐标原点的工件坐标系。

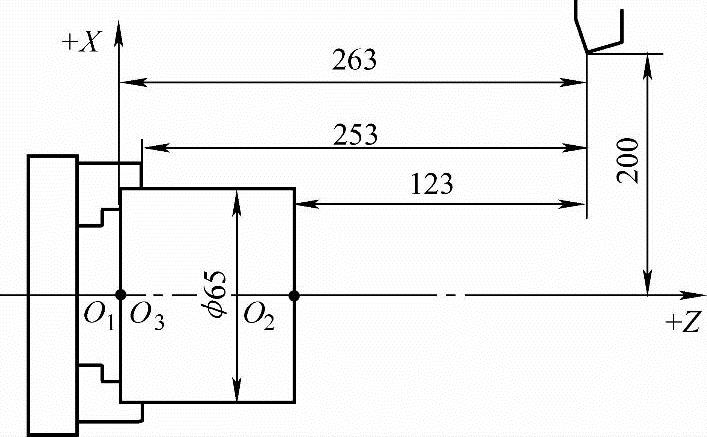

例如图4-2所示工件坐标系的设定:

图4-1 工件原点与工件坐标系

图4-2 工件坐标系的设定

1)当以工件左端面为工件原点时:G50 X200.0 Z263.0。

2)当以工件右端面为工件原点时:G50 X200.0 Z123.0。(https://www.xing528.com)

3)当以卡爪前端面为工件原点时:G50 X200.0 Z253.0。

显然,当α、β不同或改变刀具的当前位置时,所设定的工件坐标系的工件原点位置也不同。因此,在执行程序段G50 Xα Zβ前,必须先迸行对刀,通过调整机床,将刀尖放在程序所要求的起刀点位置(α、β)上。一般通过试切对刀,将刀尖正确地放在加工起点。

3.对刀操作

试切对刀法的具体步骤如下:

(1)回参考点操作 采用ZRN(回参考点)方式迸行回参考点的操作,建立机床坐标系。此时,显示器上将显示刀架中心(对刀参考点)在机床坐标系中当前位置的坐标值。

(2)试切测量 采用MDI方式操纵车床,将工件外圆表面试切一刀,然后保持刀具在横向(X轴方向)上的位置尺寸不变,沿纵向(Z轴方向)退刀,测量工件试切后的直径D,即可知道刀尖在X轴方向上的当前位置的坐标值,并记录显示器上显示的刀架中心(对刀参考点)在机床坐标系中X轴方向上的当前位置的坐标值Xt。采用同样的方法,再将工件右端面试车一刀,保持刀具纵向(Z轴方向)位置不变,沿横向(X轴方向)退刀,同样可以测量试切端面至工件原点的距离(长度)L,并记录显示器上显示的刀架中心(对刀参考点)在机床坐标系中Z轴方向上的当前位置的坐标值Zt。

(3)计算坐标增量 根据试切后测量的工件直径D、端面距离长度L与程序所要求的起刀点位置(α,β),即可计算出刀尖移到起刀点位置所需的X轴坐标增量α-D与Z轴坐标增量β-L。

(4)对刀根据计算出的坐标增量,用手摇脉冲发生器移动刀具,使前面记录的位置坐标值(Xt、Zt)增加相应的坐标值增量,即将刀具移至使显示器上所显示的刀架中心[对刀参考点,机床坐标系中位置坐标值(Xt+α-D,Zt+β-L)]为止,这样就实现了将刀尖放在程序所要求的起刀点位置(α,β)上。

(5)建立工件坐标系若执行程序段为G50 Xα Zβ,则显示器将会立即变为显示当前刀尖在工件坐标系中的位置(α,β),即数控系统用新建立的工件坐标系取代了前面建立的车床坐标系。

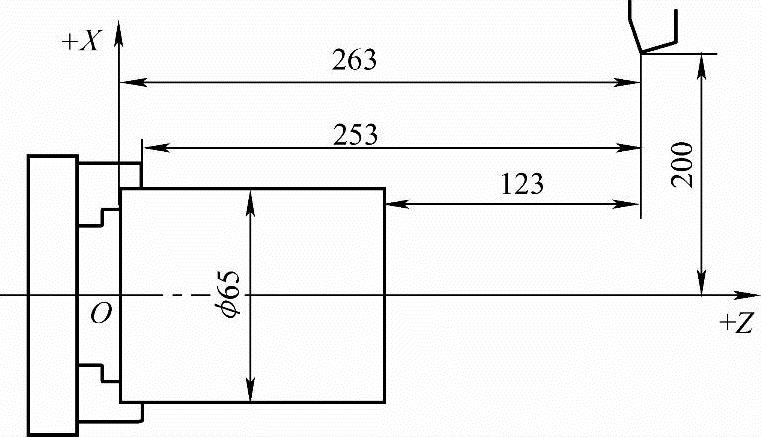

如图4-3所示,设以卡爪前端面为工件原点(G50 X200.0 Z253.0),若完成回参考点操作后,经试切,测得工件直径为φ67mm,试切端面至卡爪前端面的距离为131mm,而显示器上显示的位置坐标值为(X265.763,Z297.421)。为了将刀尖调整到起刀点位置(X200.0,Z253.0)上,只要将显示的位置X坐标增加200mm-67mm=133mm,Z坐标增加253mm-131mm=122mm,即将刀具移到使显示器上显示的位置为(X398.763,Z419.421)的点。执行加工程序段G50 X200.0 Z253.0,即可建立工件坐标系,并显示刀尖在工件坐标系中的当前位置为(X200.0,Z253.0)。

对具有刀具补偿功能的数控车床,其对刀误差还可以通过刀具偏移来补偿,所以调整机床时的要求并不严格。

应当注意:在机床坐标系中,坐标值是刀架中心点(对刀参考点)相对机床原点的距离;而在工件坐标系中,坐标值则是刀尖相对工件原点的距离。

图4-3 工件坐标系设定

另外需要注意的是:有些数控系统用G92指令建立工件坐标系,以定义刀尖起点,如华中数控HNC-21T系统;有的数控系统则直接采用零点偏置指令(G54~G57)建立工件坐标系,如SINUMERIK 802S/C系统。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。