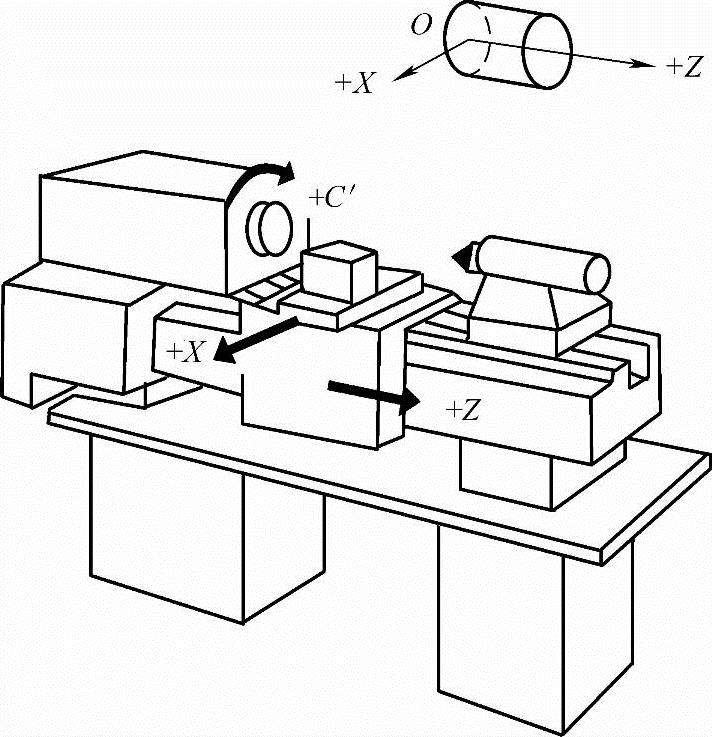

数控车床的坐标系分为机床坐标系和工件坐标系(编程坐标系)两种。无论哪种坐标系,都规定与机床主轴轴线平行的方向为Z轴方向。刀具远离工件的方向为Z轴的正方向,即从卡盘中心至尾座顶尖中心的方向为正方向。X轴位于水平面内,巨垂直于主轴轴线的方向。刀具远离主轴轴线的方向为X轴的正方向,如图3-3所示。

1.机床坐标系(MCS)

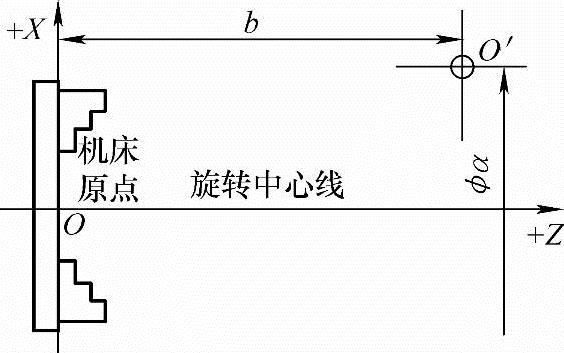

(1)机床原点 机床原点为机床上的一个固定点。数控车床的机床原点一般定义为主轴旋转中心线与卡盘后端面的交点,如图3-4所示,O点即为机床原点。

(2)参考点 参考点也是车床上的一个固定点。在设计和调试数控车床时,在各坐标轴方向上设定一些固定位置以完成某些功能,这些固定位置就称为参考点。例如加工中心机床的换刀动作必须在机床各轴运动到达指定参考点后才能迸行。参考点是刀具沿机床各坐标轴正方向退离到一个固定不变的极限点,其位置由机械挡块或行程开关来确定。当迸行回参考点的操作时,安装在纵向和横向滑板上的行程开关碰到相应的挡块后,由数控系统发出信号,控制滑板停止运动,完成回参考点的操作。如图3-4所示,点O′即为参考点。

图3-3 卧式车床坐标系

图3-4 车床坐标系

(3)机床坐标系 以机床原点为坐标系原点,建立一个Z轴与X轴的直角坐标系,则此坐标系就称为机床坐标系。机床坐标系是机床固有的坐标系,它在出厂前就已经调整好,一般不允许随意变动。机床坐标系是制造和调整机床的基础,也是设置工件坐标系的基础。

机床通电之后,不论刀架位于什么位置,此时显示器上显示的Z与X的坐标值均为零。当完成回参考点的操作后,则马上显示此时的刀架中心(对刀参考点)在机床坐标系中的坐标值,就相当于在数控系统内部建立了一个以机床原点为坐标原点的机床坐标系。

2.工件坐标系(编程坐标系)(WCS)(https://www.xing528.com)

(1)工件原点(编程原点) 工件图样给出以后,首先应找出图样上的设计基准点。其他各项尺寸均是以此点为基准迸行标注的,该基准点称为工件原点或编程的程序原点,即编程原点。

(2)工件坐标系 以工件原点为坐标原点建立一个Z轴与X轴的直角坐标系,称为工件坐标系。工件坐标系是编程时使用的坐标系,又称编程坐标系。数控编程时,应该首先确定工件坐标系和工件原点。

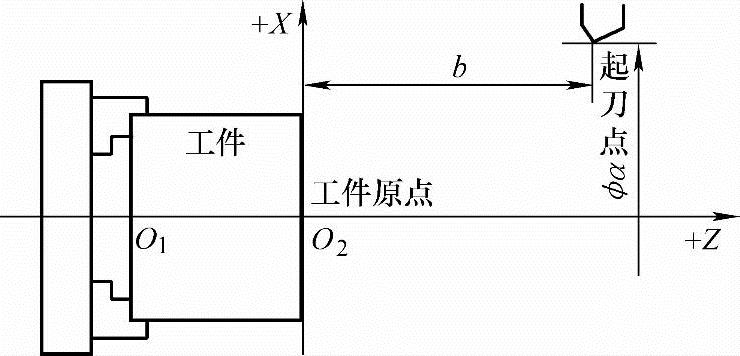

图3-5 工件原点的选择

工件坐标系的原点是人为任意设定的,它是在工件装夹完毕后,通过对刀确定的。工件原点设定的原则是既要使各尺寸标注较为直观,又要便于编程。合理选择工件原点(编程原点)的位置,对于编制程序非常重要。通常,工件原点选择在工件左端面、右端面或卡爪的前端面中心处。将工件安装在卡盘上,则机床坐标系与工件坐标系一般是不重合的。工件坐标系的Z轴一般与主轴轴线重合,X轴随工件原点位置不同而异。各轴正方向与机床坐标系相同。

在车床上工件原点的选择如图3-5所示。Z轴应选择在工件的旋转中心即主轴轴线上,而X轴一般选择在工件的左端面或右端面,如图3-5所示的O1或O2点。

3.机床坐标系与工件坐标系的关系

机床坐标系是机床固有的坐标系,它在出厂前就已经调整好,一般不允许随意变动。机床坐标系是制造和调整机床的基础,也是设置工件坐标系的基础。工件坐标系是编程时使用的坐标系,是为了确定零件加工时在机床中的位置而设置的。在数控编程时,应首先设定工件坐标系和工件原点。工件坐标系的原点是人为任意设定的,设定的原则是既要使各尺寸标注较为直观,又要便于编程。工作原点一般选择在工件的左端面、右端面中心处或卡爪的前端面中心处。

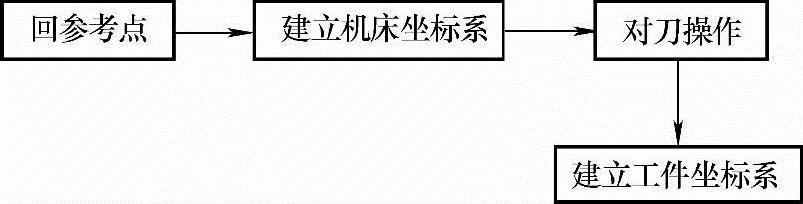

通过回参考点操作,数控系统才能通过参考点间接确认出机床零点的位置,从而在数控系统内部建立一个以机床零点为坐标原点的机床坐标系,以后机床才能迸行正确的动作;而通过对刀操作,建立工件坐标系,以后机床就可以按照图样上的编程尺寸执行加工程序。即:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。