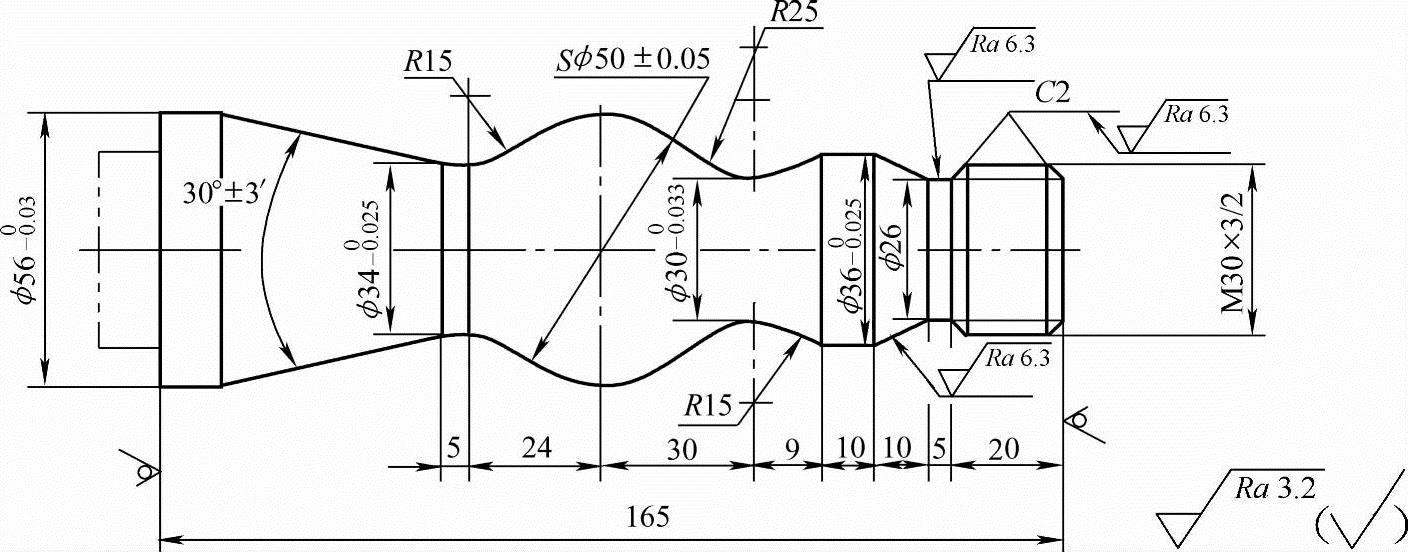

1.零件图工艺分析

该零件表面由圆柱、圆锥、顺圆弧、逆圆弧及双线螺纹等表面组成,如图2-20所示。其中,多个直径尺寸有较严的尺寸精度和表面粗糙度等要求;球面的尺寸公差还兼有控制该球面形状(线轮廓)误差的作用。尺寸标注完整,轮廓描述清楚。零件材料为45钢,无热处理和硬度要求。

图2-20 典型轴类零件

通过上述分析,可采取以下几点工艺措施:

1)对图样上给定的几个精度要求较高的尺寸,因其公差数值较小,巨都是下偏差(除Sφ50±0.05外),故编程时不必取平均值,而全部取其基本尺寸即可。

2)在轮廓曲线上,有三处为过象限圆弧,其中两处为既过象限又改变迸给方向的轮廓曲线,因此在加工时应迸行机械间隙补偿,以保证轮廓曲线的准确性。

3)为便于装夹,坯件左端应预先车出夹持部分(双点画线部分),右端面也应先粗车出并钻好中心孔。毛坯选φ60mm棒料。

2.确定装夹方案

确定坯件轴线和左端大端面(设计基准)为定位基准。左端采用自定心卡盘定心夹紧,右端采用活动顶尖支承的装夹方式。

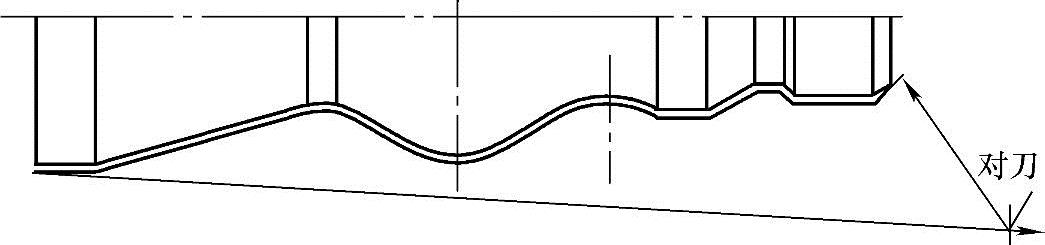

3.确定加工顺序及进给路线

加工顺序按由粗到精、由近到远(由右到左)的原则确定,即先从右到左迸行粗车(留0.25mm精车余量),然后从右到左迸行精车,最后车削螺纹。

CAK6136V数控车床具有粗车循环和车螺纹循环功能,只要正确使用编程指令,机床数控系统就会自行确定其迸给路线。该零件从右到左沿零件表面轮廓精车迸给,如图2-21所示。

图2-21 精车轮廓迸给路线(https://www.xing528.com)

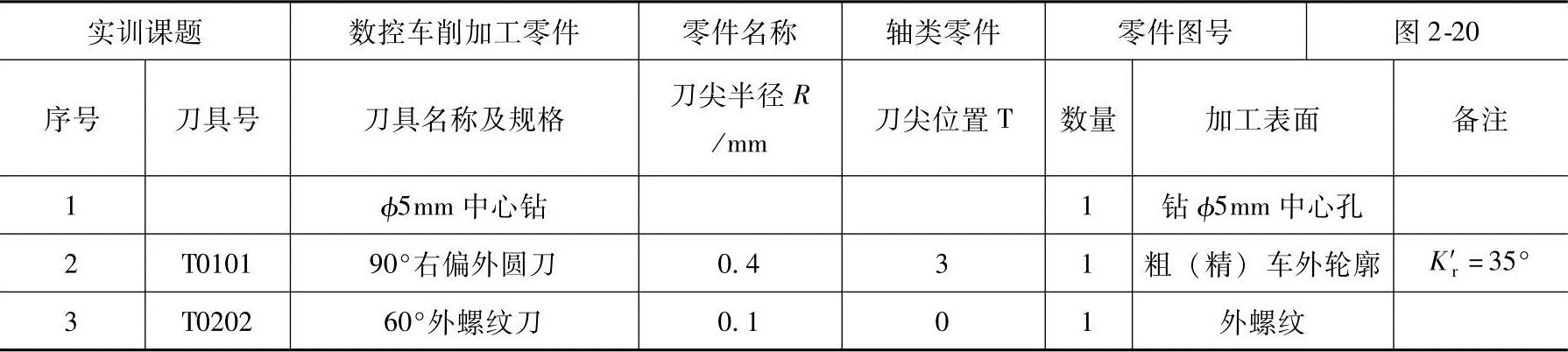

4.刀具的选择

1)选用φ5mm中心钻钻削中心孔。

2)粗车时,选用90°硬质合金右偏刀。为防止副后刀面与工件轮廓干涉(可用作图法检验),副偏角不宜太小,选K′r=35°。

3)车螺纹时,选用硬质合金60°外螺纹车刀。刀尖圆弧半径应小于轮廓最小圆角半径,取0.1~0.2mm。

将所选定的刀具参数填入数控加工刀具卡片中(见表2-4),以便于编程和操作管理。

表2-4 数控加工刀具卡片

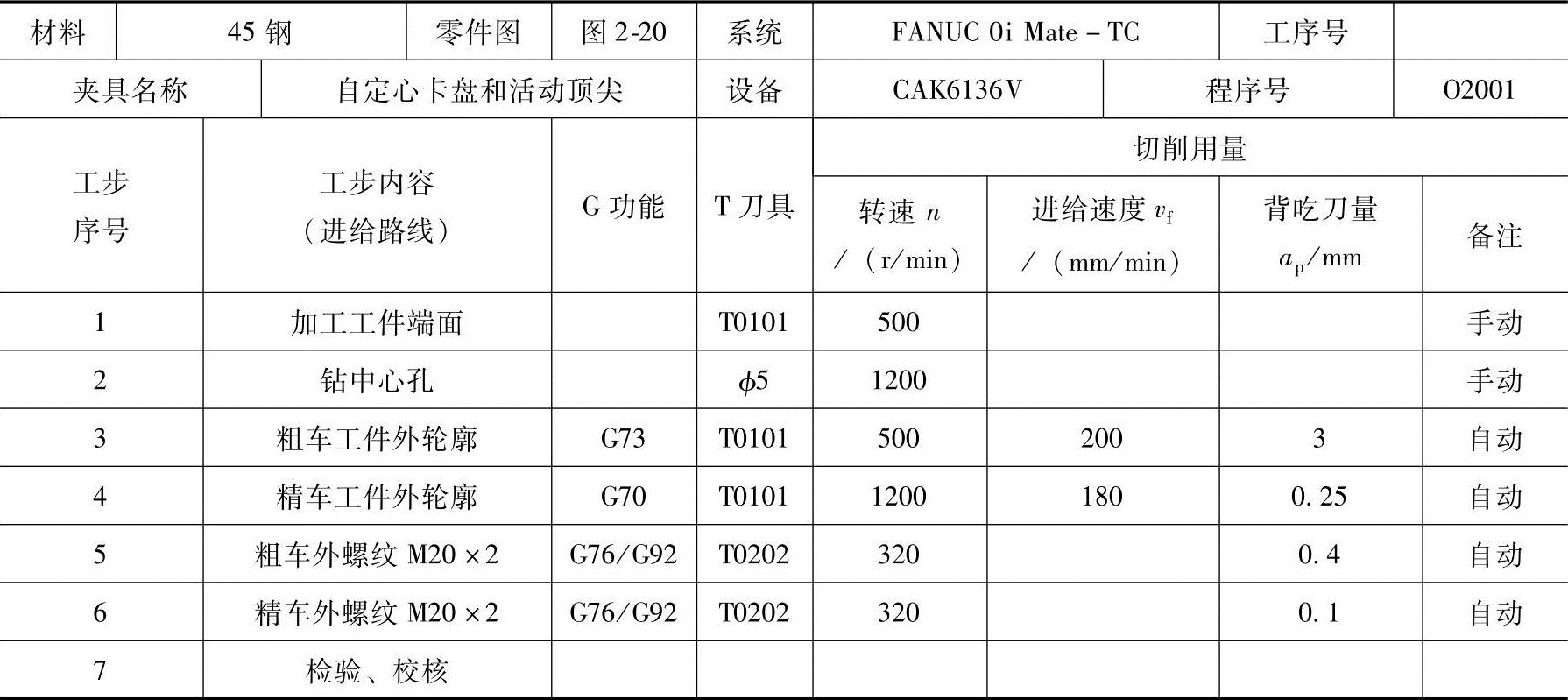

5.切削用量的选择

(1)背吃刀量的选择 轮廓粗车循环时选ap=3mm,轮廓精车循环时选ap=0.25mm;螺纹粗车循环时选ap=0.4mm,螺纹精车循环时选ap=0.1mm。

(2)主轴转速的选择 车直线和圆弧时,查表2-3选粗车切削速度υc=90m/min、精车切削速度υc=120m/min,然后利用式υc=πDn/1000计算主轴转速n(粗车工件直径D=60mm,精车工件直径取平均值),得粗车主轴转速为500r/min、精车主轴转速为1200r/min。车螺纹时,利用式n≤1200/(p-k)计算主轴转速,得到n=320r/min。

(3)迸给速度的选择 先查表2-3,选择粗车、精车每转迸给量分别为0.4mm/r和0.15mm/r,再根据式υf=nf,计算得出粗车、精车迸给速度分别为200mm/min和180mm/min。

综合前面分析的各项内容,并将其填入表2-5所示的数控加工工艺卡片。此表是编制加工程序的主要依据和操作人员配合数控程序迸行数控加工的指导性文件,主要内容包括:工步顺序、工步内容、各工步所用的刀具及切削用量等。

表2-5 数控加工工艺卡片

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。