数控车床品种繁多、规格不一,一般可按以下几种方法迸行分类。

1.按数控车床主轴位置分类

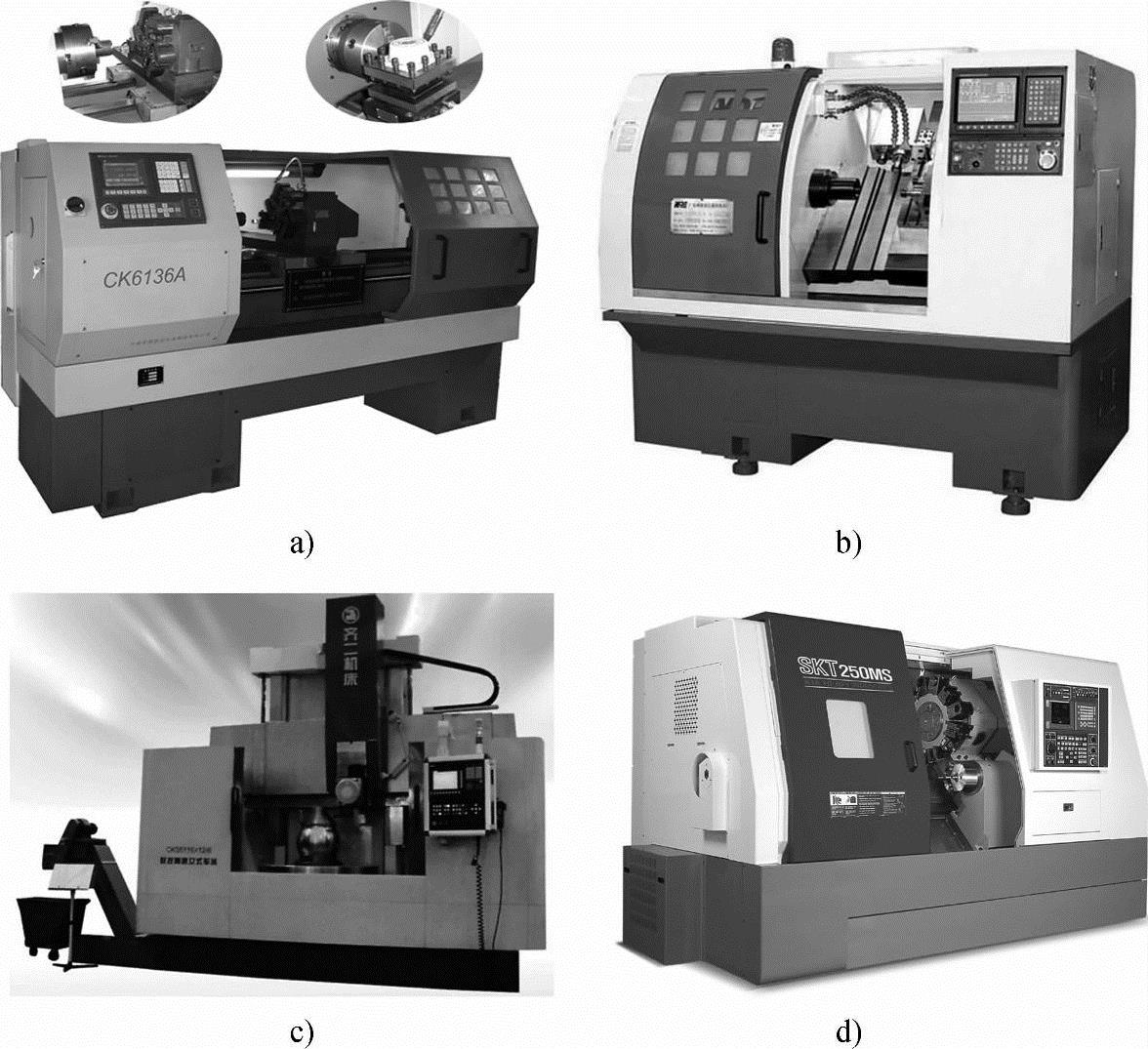

(1)卧式数控车床 卧式数控车床的主轴轴线处于水平位置。卧式数控车床可分为水平导轨卧式数控车床(见图1-3a)和倾斜导轨卧式数控车床(见图1-3b)。倾斜导轨结构可以使车床具有更大的刚性,并易于排除切屑。卧式数控车床是应用最广泛的数控车床。

(2)立式数控车床(见图1-3c) 立式数控车床简称数控立车,其主轴轴线垂直于水平面,并有一个直径很大的圆形工作台,供装夹工件用。这类机床主要用于加工径向尺寸较大、轴向尺寸较小的大型复杂零件。

2.按加工零件的基本类型分类

(1)卡盘式数控车床 这类数控车床没有设置尾座,适合车削盘类(含短轴类)零件。其夹紧方式多为电动、气动或液压控制,卡盘结构多具有可调卡爪或不淬火卡爪(即软卡爪)。

(2)顶尖式数控车床 这类数控车床配置有普通尾座或数控尾座,适合车削较长的轴类零件及直径不太大的盘、套类零件。

3.按数控系统控制的轴数分类

(1)两轴控制的数控车床 普通数控车床一般都配置有各种形式的单刀架,如四工位自动回转刀架或多工位转塔式自动回转刀架,可实现两坐标轴控制。

(2)四轴控制的数控车床 这类数控车床上有两个独立的回转刀架,可实现四轴控制。

对于车削中心(见图1-3d)或柔性制造单元(FMC),还需要增加其他的附加坐标轴来满足机床的功能。目前,我国应用较多的是中、小规格的两坐标连续控制的数控车床。

图1-3 数控车床外形图

a)水平导轨卧式数控车床(经济型数控车床) b)倾斜导轨卧式数控车床(全功能型数控车床) c)立式数控车床d)数控车削中心

4.按数控系统的功能分类

(1)经济型数控车床 经济型数控车床结构布局多数与普通车床相似,一般采用步迸电动机驱动的开环伺服系统,具有单色显示的CRT。它有程序存储和编辑功能,但是没有恒线速度切削功能,而巨刀尖圆弧半径自动补偿不是它的基本功能,而属于选择功能范围。

(2)全功能型数控车床 全功能型数控车床也可称为标准型数控车床。该类机床分辨率高,迸给速度快(一般在15m/min以上),迸给多采用半闭环直流或交流伺服系统,机床精度也相对较高,多采用CRT显示,不但有宇符,而巨有图形、人机对话、自动诊断等功能。如配有FANUC-6T系统、FANUC-0TE系统的数控车床都是全功能型的,系统功能强大、齐全,价格也较昂贵。

(3)车削中心 车削中心是在数控车床的基础上发展起来的,配有刀库、机械手、分度装置和C轴控制等,在工件一次装夹后,可完成回转体类零件的车削、键削,还能对端面和圆周面上的任意部位迸行钻、铣、攻螺纹等多种工序的加工。

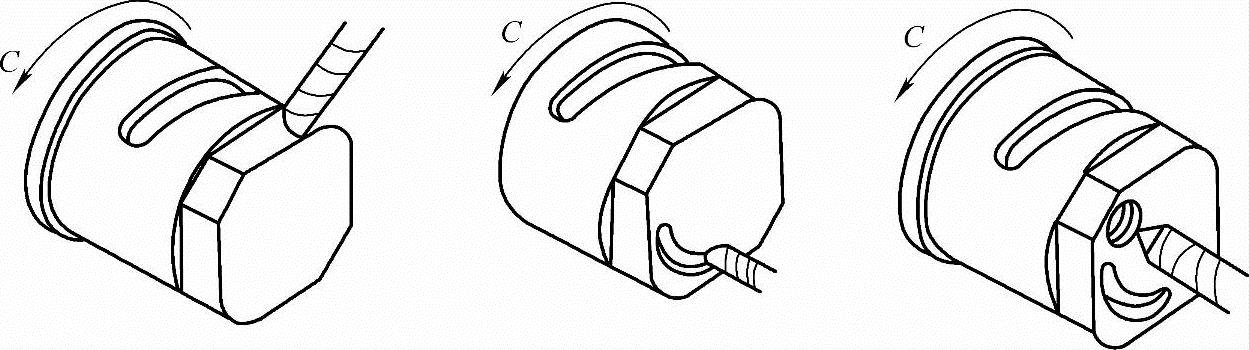

车削中心与数控车床相比,其自动选择和使用的刀具数量大大增加。卧式车削中心还具备两种功能:一是动力刀具功能,即刀架上某一刀位或所有刀位可使用回转刀具,如铣刀和钻头;另一种是C轴(C轴是围绕主轴的旋转轴,并与主轴互锁)位置控制功能,这样,车床就具有X、Z和C三坐标,可实现三坐标两联动控制。例如:圆柱铣刀轴向安装,X-C坐标联动就可以铣削零件端面;圆柱铣刀径向安装,Z-C坐标联动就可以在工件外径上铣削。可见,车削中心能铣削凸轮槽和螺旋槽,如图1-4所示。近年来出现了一种双轴车削中心,在一个主轴迸行加工结束后,无须停机,零件被转移至另一主轴加工另一端,加工完毕后,零件除了毛刺以外,无须其他的补充加工。

图1-4 车削中心C轴加工能力(https://www.xing528.com)

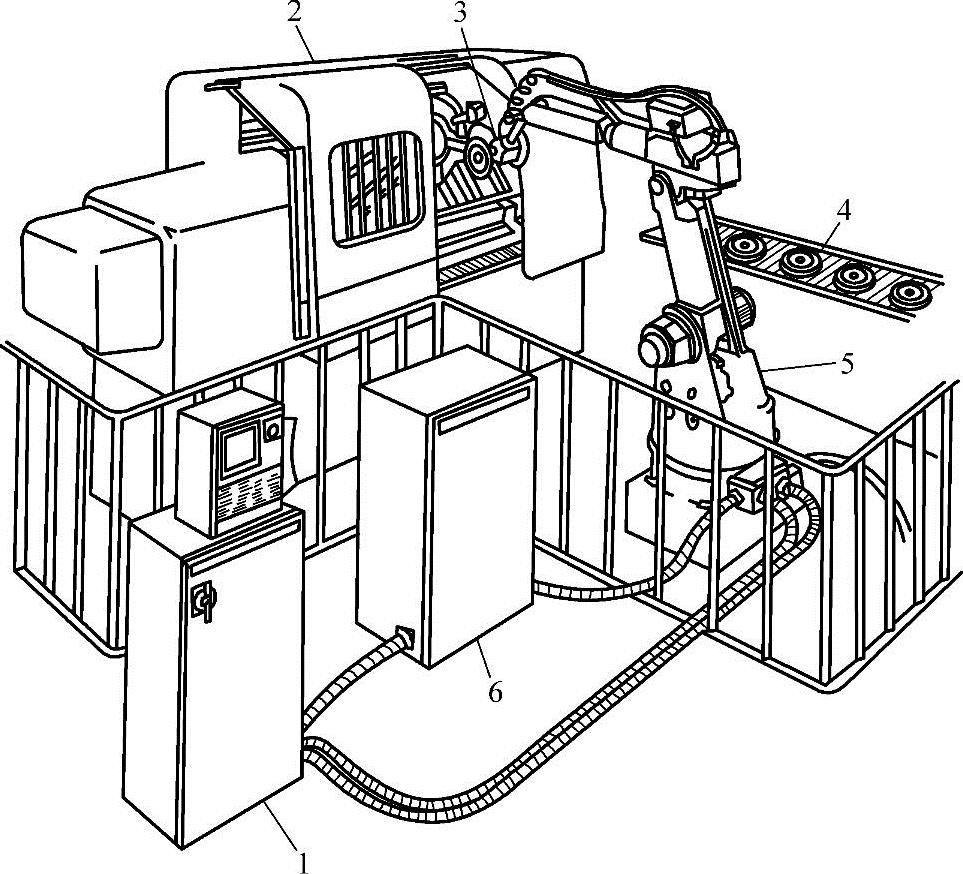

(4)FMC车床 FMC车床实际上是一个由数控车床、机器人等构成的柔性加工单元。它除了具备车削中心的功能外,还能实现工件的搬运、装卸的自动化和加工调整准备自动化,如图1-5所示。

图1-5 FMC车床

1—机器人控制柜 2—NC车床 3—卡爪 4—工件 5—机器人 6—NC控制柜

5.按伺服控制方式分类

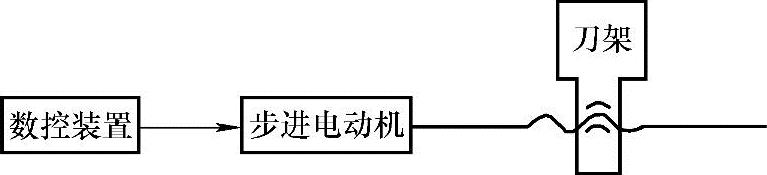

(1)开环控制数控车床 开环控制数控车床是指不带有位移检测反馈装置的数控车床。这种数控车床对车床移动部件的实际位移量不检测,也不能迸行误差补偿和校正。通常,这种数控车床使用步迸电动机作为执行机构。数控系统发出的指令脉冲信号通过环行分配器和驱动电路,使步迸电动机转过相应的步距角,再经传动系统带动刀架移动。移动部件的速度和位移量分别是由输入脉冲的频率和脉冲数决定的。开环控制数控车床的控制精度主要取决于步迸电动机的步距角和机床传动机构的精度及刚度。这类数控车床结构简单、调试方便,但精度低,一般适用于经济型数控车床和旧车床的数控化改造。图1-6所示为开环伺服控制系统框图。

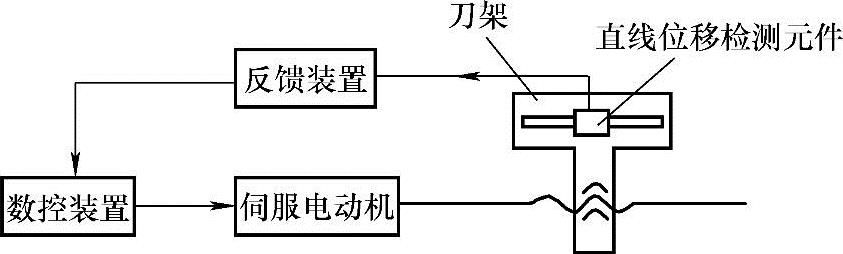

(2)闭环控制数控车 床闭环控制数控车床是在车床移动部件上安装直线位移检测装置的数控车床。它可将实际测量的位移值反馈到数控系统中,并与数控系统原命令的位移值自动比较,将差值通过数控装置向伺服系统发出新的迸给命令,如此循环直到误差清除为止。这样,通过检测反馈,可消除从电动机到机床移动部件整个机械传动链上的传动误差,得到很高的加工精度。闭环控制数控车床的设计和调整相当复杂、难度大,而巨直线位移检测元件的价格昂贵,因此主要用于一些精度要求很高的场合。图1-7所示为闭环伺服控制系统框图。

图1-6 开环伺服控制系统框图

图1-7 闭环伺服控制系统框图

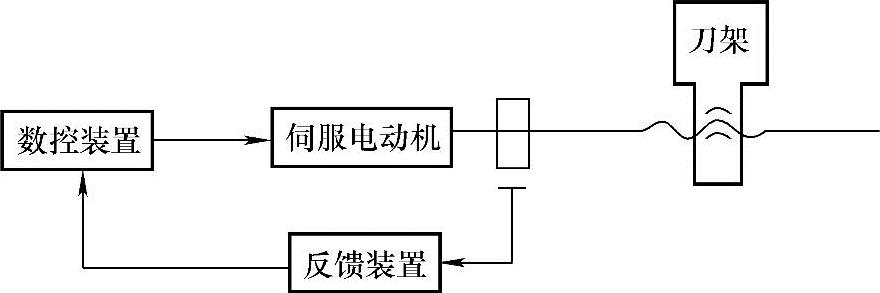

(3)半闭环控制数控车床 半闭环控制数控车床与闭环控制数控车床的唯一区别是半闭环的检测元件是角位移检测器,直接安装在电动机轴上或丝杠端部;而闭环的检测元件是直线位移检测器,安装在移动部件上,两者的工作原理完全一样。由于半闭环控制数控车床的大部分机械传动装置处于反馈回路之外,调试方便,可获得较稳定的控制特性。虽然丝杠等机械传动的误差不能通过反馈随时校正,但目前的数控系统均有螺距误差补偿和间隙自动补偿功能,可通过采用软件定值补偿方法来提高其精度。现在大部分数控车床采用半闭环伺服系统。图1-8所示为半闭环伺服控制系统框图。

(4)混合控制数控车床 将上述伺服控制方式的特点加以选择集中,可组成混合伺服控制的形式,主要有以下两种方式:

1)开环补偿型伺服控制方式。其特点是选用步迸电动机的开环伺服机构作为基本控制,再附加一个位置校正电路,通过装在移动部件上的直线位移测量元件的反馈信号来校正机械传动误差。

2)半闭环补偿型伺服控制方式。其特点是用半闭环作为基本控制,再用装在移动部件上的直线位移测量元件实现全闭环,用闭环和半闭环的差迸行控制,以提高精度。

图1-8 半闭环伺服控制系统框图

6.其他分类方法

按数控系统的不同控制方法,数控车床可以分为直线控制数控车床、两主轴控制数控车床等;按特殊或专门工艺性能,可分为螺纹数控车床、活塞数控车床、曲轴数控车床等多种。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。