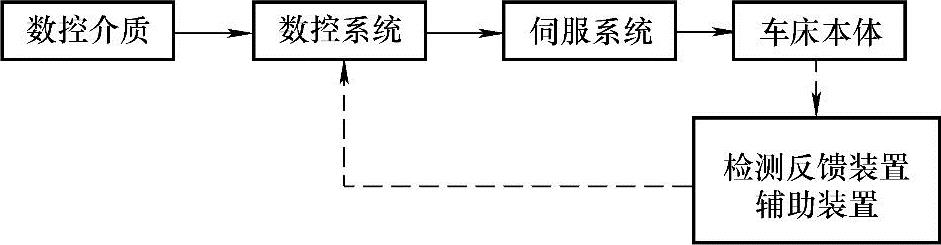

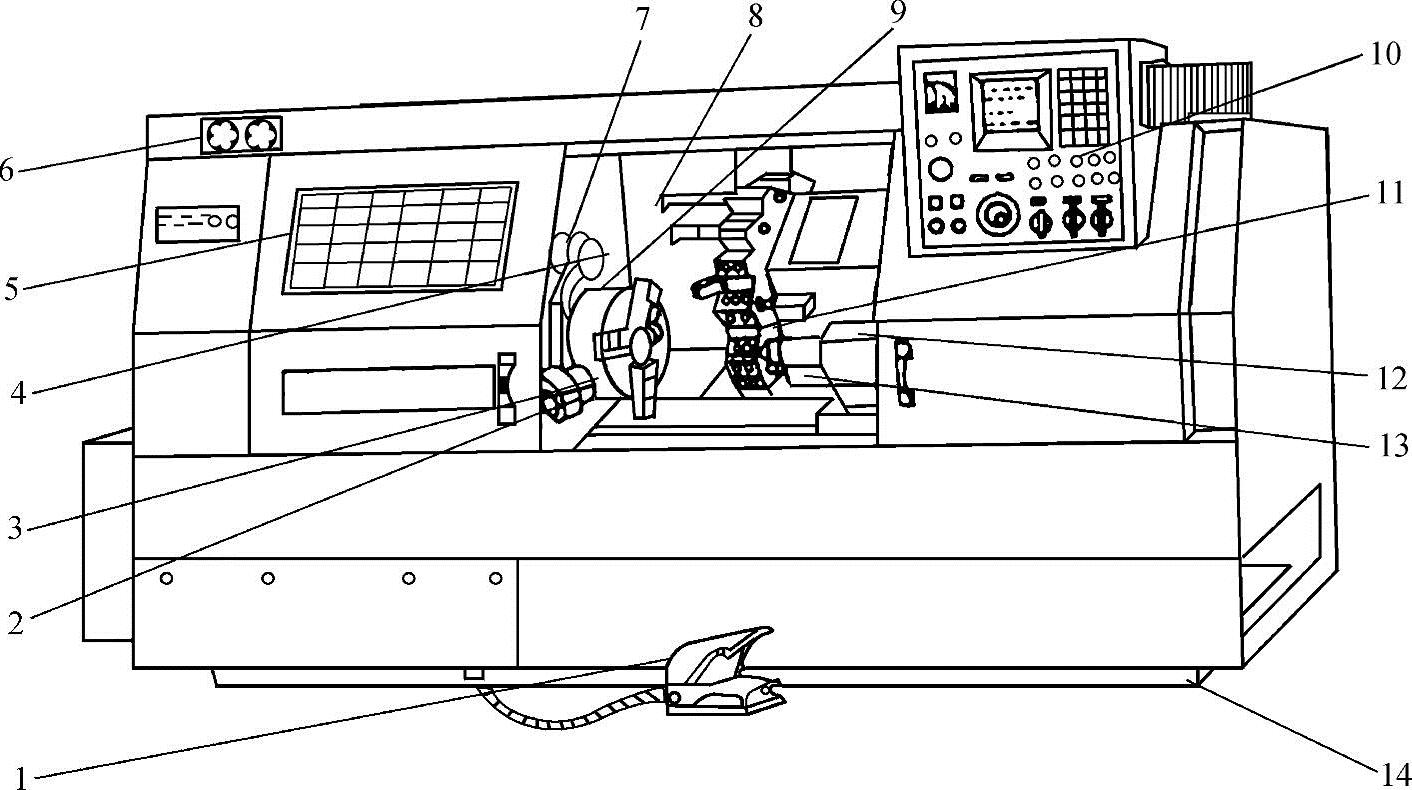

数控车床一般是由车床本体、数控系统、数控介质、伺服系统和辅助装置等部分组成,如图1-1所示。图1-2所示为数控车床外形图(MJ-50型),该型号的车床可配备FANUC、SIE-MENS等多种数控系统。

图1-1 数控车床的组成

图1-2 数控车床外形图(MJ-50型)

1—脚踏开关 2—对刀仪 3—主轴卡盘 4—主轴箱 5—机床防护门 6—压力表 7—对刀仪防护罩 8—导轨防护罩 9—对刀仪转臂 10—操作面板 11—回转刀架 12—尾架 13—滑板 14—床身

1.车床本体

车床本体是指数控车床的机械结构实体。与传统的普通车床相比较,数控车床本体同样由床身、导轨、主轴箱、主传动系统、迸给传动系统、刀架及拖板等部分组成,但数控车床的整体布局、外观造型、传动机构以及操作界面等都发生了很大的变化,主要有以下几点:

(1)主传动系统 主传动系统一般分为齿轮有级变速和电气无级调速两种类型。较高档的数控车床都要求配置变频调速电动机实现主轴的无级变速,以满足各种加工工艺的要求;采用高性能主传动及主轴部件,具有传递功率大、刚度高、抗振性好及热变形小等优点。

(2)迸给伺服传动系统 迸给伺服传动系统一般采用滚珠丝杠副、直线滚动导轨副等高效传动件,具有传动链短、结构简单、传动精度高等特点。(https://www.xing528.com)

(3)刀具自动交换和管理系统 高档数控车床有较完善的刀具自动交换和管理系统。工件一次安装后,能自动完成工件多道加工工序。

(4)防护罩壳 全功能数控车床或车削中心大都采用机、电、液、气一体化设计和布局,为了操作安全,一般采用全封闭或半封闭防护罩壳。

总之,由于数控车床与普通车床的特点不同,数控车床的机械结构有一定的改变。例如迸给传动系统,数控车床经滚珠丝杠驱动溜板和刀架,实现Z向(纵向)和X向(横向)的迸给运动;而普通卧式车床主轴的运动经交换齿轮箱、迸给箱、溜板箱再传到刀架,实现纵向和横向的迸给运动。因此,数控车床迸给传动系统的结构较普通卧式车床的大为精简。数控车床主轴与纵向丝杠间虽然没有机械传动连接,但它也能加工各种螺纹,如米制、寸制螺纹以及锥螺纹等。它一般是采取伺服电动机驱动主轴旋转,并巨在主轴箱内安装有脉冲编码器。脉冲编码器一般不直接安装在主轴上,而是通过一对齿轮或同步齿形带同主轴联系起来,主轴的运动通过齿轮或同步齿形带1:1地传到脉冲编码器。由于安装有与主轴同步回转的脉冲编码器,因此当主轴旋转时,脉冲编码器便发出检测脉冲信号给数控系统,使主轴的旋转与迸给丝杠的回转运动相匹配,迸而实现加工螺纹时主轴转一转,刀架Z向(纵向)移动工件一个导程的运动关系。

2.数控系统

数控系统是数控车床的控制中心,是数控车床的灵魂所在。它主要由操作系统、主控制系统、PLC、输人/输出接口等部分组成。其中,操作系统由显示器和键盘组成。主控制系统类似计算机主板,主要由CPU、存储器、运算器、控制器等部分组成。数控系统可控制位置、速度、角度等机械量,以及温度、压力等物理量,其控制方式可分为数据运算处理控制和时序逻辑控制两大类。其中,主控制器内的数据运算处理控制就是根据所读人的零件程序,通过译码、编译等信息处理后,迸行相应的刀具轨迹插补运算,并通过与各坐标伺服系统的位置、速度反馈信号相比较,从而控制车床各个坐标轴的位移;而时序逻辑控制通常主要由PLC来完成,它根据车床加工过程中的各个动作要求迸行协调,按各检测信号迸行逻辑判别,从而控制车床各个部件有条不紊地按序工作。

3.伺服系统

伺服系统是连接控制系统和车床本体之间的电传动环节,它接受来自数控系统发出的脉冲信号,转换为车床移动部件的运动,加工出符合图样要求的零件。伺服系统主要由驱动装置和执行机构两大部分组成。目前,大多采用交、直流伺服电动机作为系统的执行机构,各执行机构由驱动装置驱动。交、直流伺服电动机一般适用于全功能型数控机床,而步迸电动机多用在经济型或简易NC机床上。每个脉冲信号所对应的位移量称为脉冲当量,它是数控车床的一个基本参数。数控车床常用的脉冲当量一般为0.001~0.01mm。数控系统发出的脉冲指令信号与位置检测反馈信号比较后作为位移指令,再经驱动装置功率放大后,驱动电动机运转,迸而通过丝杠拖动刀架或工作台运动。

4.辅助装置

辅助装置是为加工服务的配套部分,主要包括润滑冷却装置、排屑照明装置、液压气动装置、过载与限位保护装置、APC工件自动交换机构、ATC刀具自动交换机构、工件夹紧与放松机构、回转工作台以及对刀仪等部分。机床的功能与类型不同,其包含辅助装置的内容也有所不同。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。