1.模拟量闭环控制系统

在工业生产中,一般用闭环控制方式来控制温度、压力、流量这一类连续变化的模拟量,使用得最多的是PID控制。典型的PLC模拟量闭环控制系统如图10-1所示,点划线中的部分是用PLC实现的。

图10-1 PLC模拟量闭环控制系统方框图

在模拟量闭环控制系统中,被控量c(t)是连续变化的模拟量,大多数执行机构(例如电动调节阀和变频器等)要求PLC输出模拟量信号mv(t),而PLC的CPU只能处理数字量。

以加热炉温度闭环控制系统为例,用热电偶检测被控量c(t)(温度),温度变送器将热电偶输出的微弱电压信号转换为标准量程的直流电流或直流电压pv(t),例如4~20mA和0~10V的信号,PLC用模拟量输入模块中的A-D转换器,将它们转换为与温度成比例的多位二进制数过程变量pv(n)。pv(n)又称为反馈值,CPU将它与温度设定值sp(n)比较,误差ev(n) =sp(n)−pv(n)。

PID控制器以误差值ev(n)为输入量,进行PID控制运算。模拟量输出模块的D-A转换器将PID控制器的数字输出值mv(n)转换为直流电压或直流电流mv(t),用它来控制电动调节阀的开度。用电动调节阀控制加热用的天然气流量,实现对温度c(t)的闭环控制。

CPU以固定的时间间隔周期性地执行PID功能块,其间隔时间称为采样时间TS。各数字值括号中的n表示该变量是第n次采样计算时的数字值。

闭环负反馈控制可以使控制系统的反馈值pv(n)等于或跟随设定值sp(n)。以炉温控制系统为例,假设被控量温度值c(t)低于给定的温度值,反馈值pv(n)小于设定值sp(n),误差ev(n)为正,控制器的输出量mv(t)将增大,使执行机构(电动调节阀)的开度增大,进入加热炉的天然气流量增加,加热炉的温度升高,最终使实际温度接近或等于设定值。

天然气压力的波动、常温的工件进入加热炉,这些因素称为扰动量,它们会破坏炉温的稳定,有的扰动量很难检测和补偿。闭环控制具有自动减小和消除误差的功能,可以有效地抑制闭环中各种扰动对被控量的影响,使反馈值pv(n)趋近于设定值sp(n)。

闭环控制系统的结构简单,容易实现自动控制,因此在各个领域得到了广泛的应用。

2.变送器的选择

变送器用于将传感器提供的电量或非电量转换为标准量程的直流电流信号或直流电压信号,例如DC 0~10V和4~20mA的信号。变送器分为电流输出型和电压输出型,电压输出型变送器具有恒压源的性质,PLC模拟量输入模块的电压输入端的输入阻抗很高,例如100kΩ~10MΩ。如果变送器距离PLC较远,线路间的分布电容和分布电感产生的干扰信号电流在模块的输入阻抗上将会产生较高的干扰电压。例如1μA干扰电流在10MΩ输入阻抗上产生的干扰电压信号为10V,所以远程传送模拟量电压信号时抗干扰能力很差。

电流输出具有恒流源的性质,恒流源的内阻很大。PLC的模拟量输入模块输入电流时,输入阻抗较低(例如250Ω)。线路上的干扰信号在模块的输入阻抗上产生的干扰电压很低,所以模拟量电流信号适于远程传送。电流传送比电压传送的传送距离远得多,S7-300/400的模拟量输入模块使用屏蔽电缆信号线时,允许的最大距离为200m。

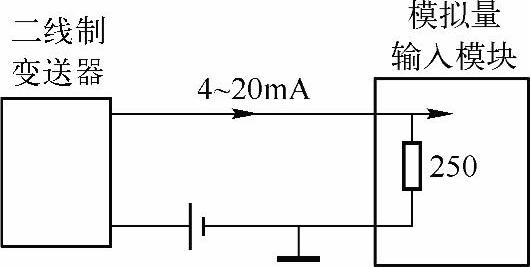

变送器分为二线制和四线制两种,四线制变送器有两根信号线和两根电源线。二线制变送器只有两根外部接线(见图10-2),它们既是电源线,也是信号线,输出4~20mA的信号电流,DC 24V电源串接在回路中,有的二线制变送器通过隔离式安全栅供电。通过调试,在被检测信号量程的下限时输出电流为4mA,被检测信号满量程时输出电流为20mA。二线制变送器的接线少,信号可以远传,在工业中得到了广泛的应用。

3.闭环控制的主要性能指标

由于给定输入信号或扰动输入信号的变化,系统的输出量达到稳态值之前的过程称为过渡过程或动态过程。系统的动态性能常用被控量的阶跃响应曲线(见图10-3)的参数来描述。阶跃输入信号在0t=之前为0,0t>时为某一恒定值。

图10-2 二线制变送器

图10-3 被控量的阶跃响应曲线

被控量c(t)从0开始上升,第一次达到稳态值的时间tr称为上升时间,上升时间反映了系统在响应初期的快速性。

一个系统要正常工作,阶跃响应曲线应该是收敛的,最终能趋近于某一个稳态值c(∞)。阶跃响应曲线进入并停留在稳态值c(∞)上下±5%(或2%)的误差带内的时间ts称为调节时间,到达调节时间表示过渡过程已基本结束。(https://www.xing528.com)

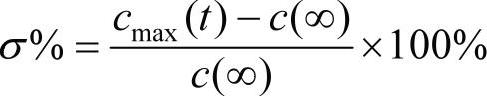

设动态过程中输出量的最大值为max()ct,如果它大于输出量的稳态值()c∞,定义超调量为

超调量反映了系统的相对稳定性,它越小动态稳定性越好,一般希望超调量小于10%。

系统的稳态误差是指响应进入稳态后,输出量的期望值与实际值之差,它反映了系统的稳态精度。

4.闭环控制反馈极性的确定

闭环控制必须保证系统是负反馈(误差=设定值–反馈值),而不是正反馈(误差=设定值+反馈值)。如果系统接成了正反馈,将会失控,被控量会往单一方向增大或减小,给系统的安全带来极大的威胁。

闭环控制系统的反馈极性与很多因素有关,例如因为接线改变了变送器输出电流或输出电压的极性,或者改变了绝对式位置传感器的安装方向,都会改变反馈的极性。

可以用下述方法来判断反馈的极性:在调试时断开模拟量输出模块与执行机构之间的连线,在开环状态下运行PID控制程序。如果控制器中有积分环节,因为反馈被断开了,不能消除误差,模拟量输出模块的输出电压或电流会向一个方向变化。这时如果假设接上执行机构,能减小误差,则为负反馈,反之为正反馈。

以温度控制系统为例,假设开环运行时设定值大于反馈值,若模拟量输出模块的输出值不断增大,如果形成闭环,将使电动调节阀的开度增大,闭环后温度反馈值将会增大,使误差减小,由此可以判定系统是负反馈。

5.闭环控制带来的问题

使用闭环控制后,并不能保证得到良好的动静态性能,这主要是系统中的滞后因素造成的,闭环中的滞后因素主要来自于被控对象。

以调节洗澡水的温度为例,我们用皮肤检测水的温度,人的大脑是闭环控制器。假设水温偏低,往热水增大的方向调节阀门后,因为从阀门到水流到人身上有一段距离,需要经过一定的时间延迟,才能感觉到水温的变化。如果调节阀门的角度太大,将会造成水温忽高忽低,来回震荡。如果没有滞后,调节阀门后马上就能感觉到水温的变化,那就很好调节了。

图10-4和图10-5中的方波是设定值曲线,pv(t)是过程变量曲线,mv(t)是PID控制器的输出量曲线。如果PID控制器的参数整定得不好,使mv(t)的变化幅度过大,调节过头,将会使超调量过大,系统甚至会不稳定,阶跃响应曲线出现等幅震荡(见图10-4)或振幅越来越大的发散震荡。

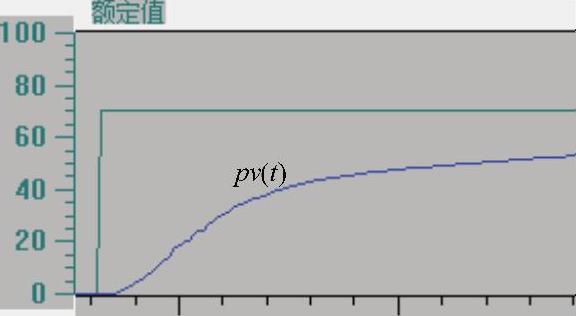

PID控制器的参数整定得不好的另一个极端是阶跃响应曲线没有超调,但是响应过于迟缓(见图10-5),调节时间很长。

图10-4 等幅振荡的阶跃响应曲线

图10-5 响应迟缓的阶跃响应曲线

6.正作用和反作用调节

PID的正作用和反作用是指PID的输出量与被控量之间的关系。在开环状态下,PID控制器输出量控制的执行机构的输出增加使被控量增大的是正作用;使被控量减小的是反作用。以加热炉温度控制系统为例,其执行机构的输出(调节阀的开度)增大,使被控对象的温度升高,这就是一个典型的正作用。制冷则恰恰相反,PID输出值控制的压缩机的输出功率增加,使被控对象的温度降低,这就是反作用。

把PID回路的增益(即放大系数)设为负数,就可以实现PID反作用调节。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。