为了提高模锻件的精度,降低其表面粗糙度,在锻造生产中采用精压的方法。经过精压可使锻件获得准确的尺寸、质量及平整光洁的表面,可以部分或全部代替切削加工。

1.精压工艺的分类

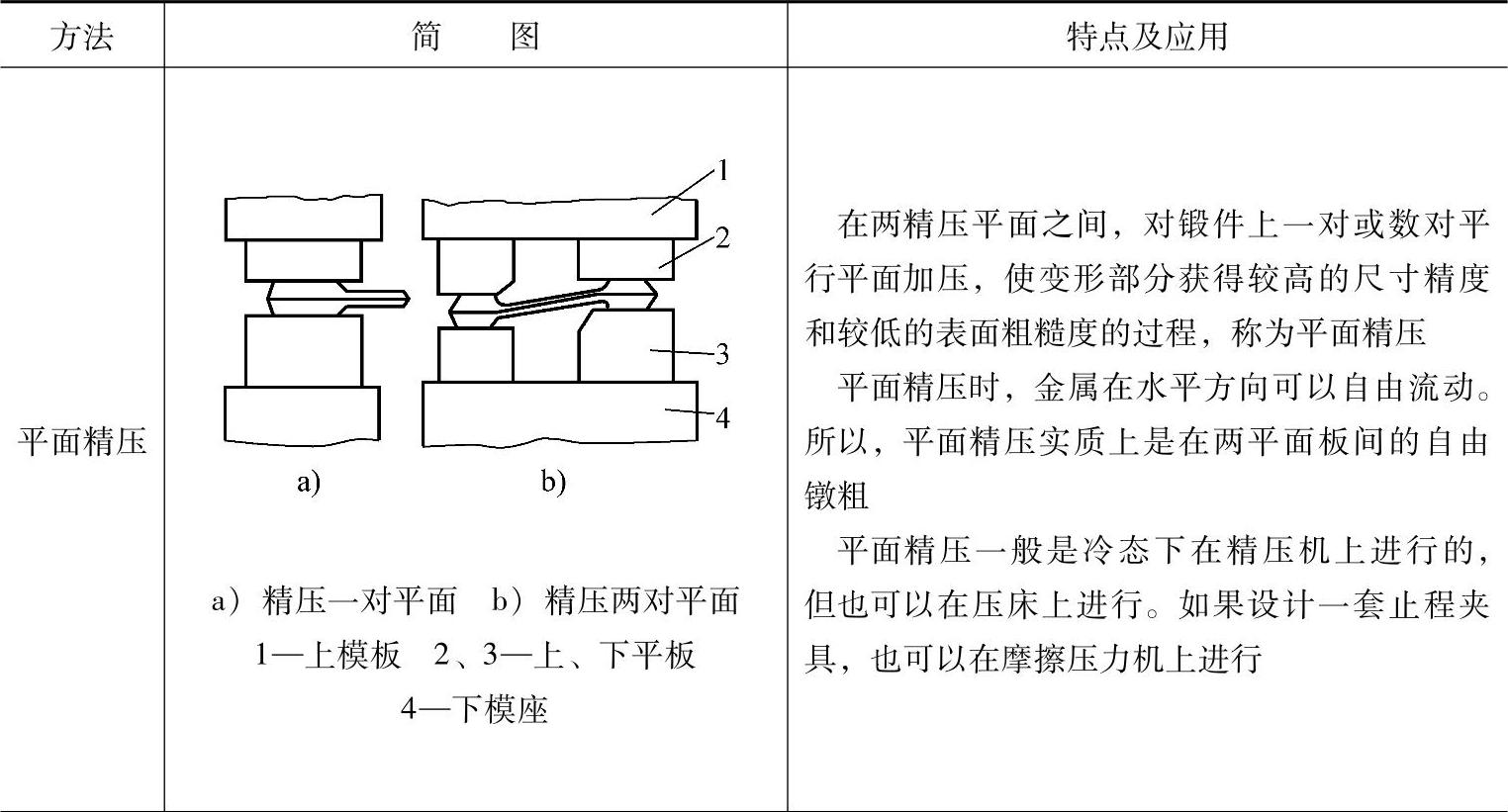

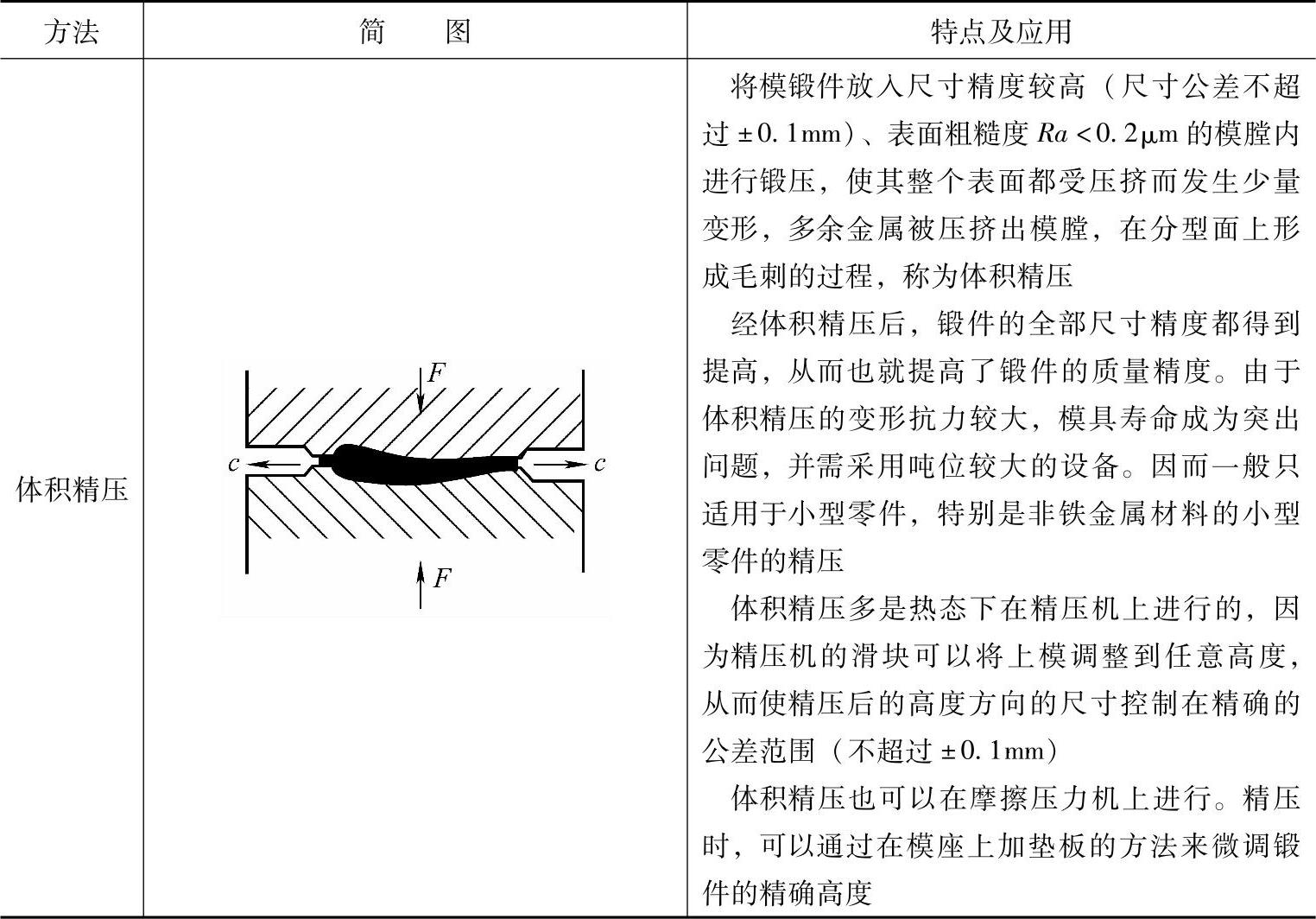

根据精压时金属的流动情况,可将精压工艺分成两种类型,见表7-12。

表7-12 精压工艺的分类、特点及应用

(续)

2.精压件的余量及公差

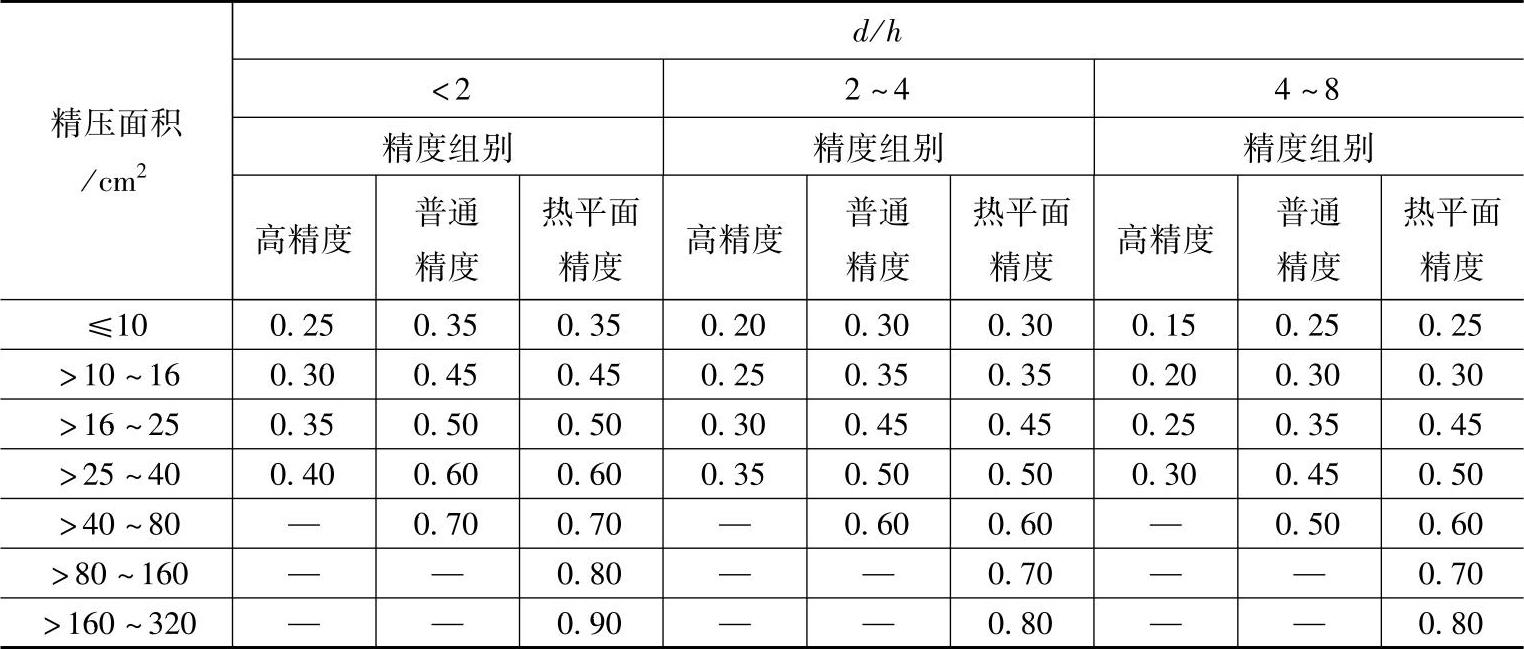

(1)精压件余量 精压件余量是根据零件的表面粗糙度、尺寸精度、几何形状、材料等因素来确定的。一般要求表面粗糙度Ra为1.6~6.3μm的精压件其精压余量可按表7-13选取。精压公差一般可取模锻件公差的高一级或更小一点。

表7-13 平面精压的双面余量(单位:mm)

注:表中d为精压平面直径,h为精压高度

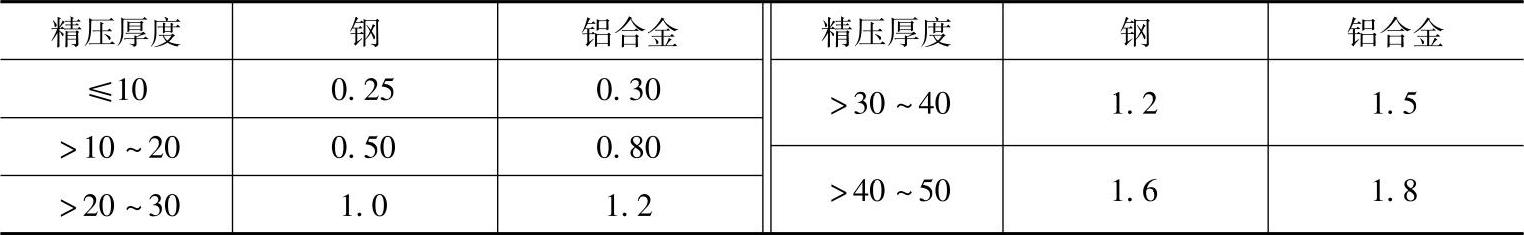

对于表面粗糙度Ra在0.8~1.6μm、7级精度的零件,精压时可按表7-14选用其单面精压余量。为了减小精压余量波动,模锻件上需要精压的部分,其模锻公差应比非精压部分的公差要小一些。

表7-14 平面精压的单面余量(单位:mm)(https://www.xing528.com)

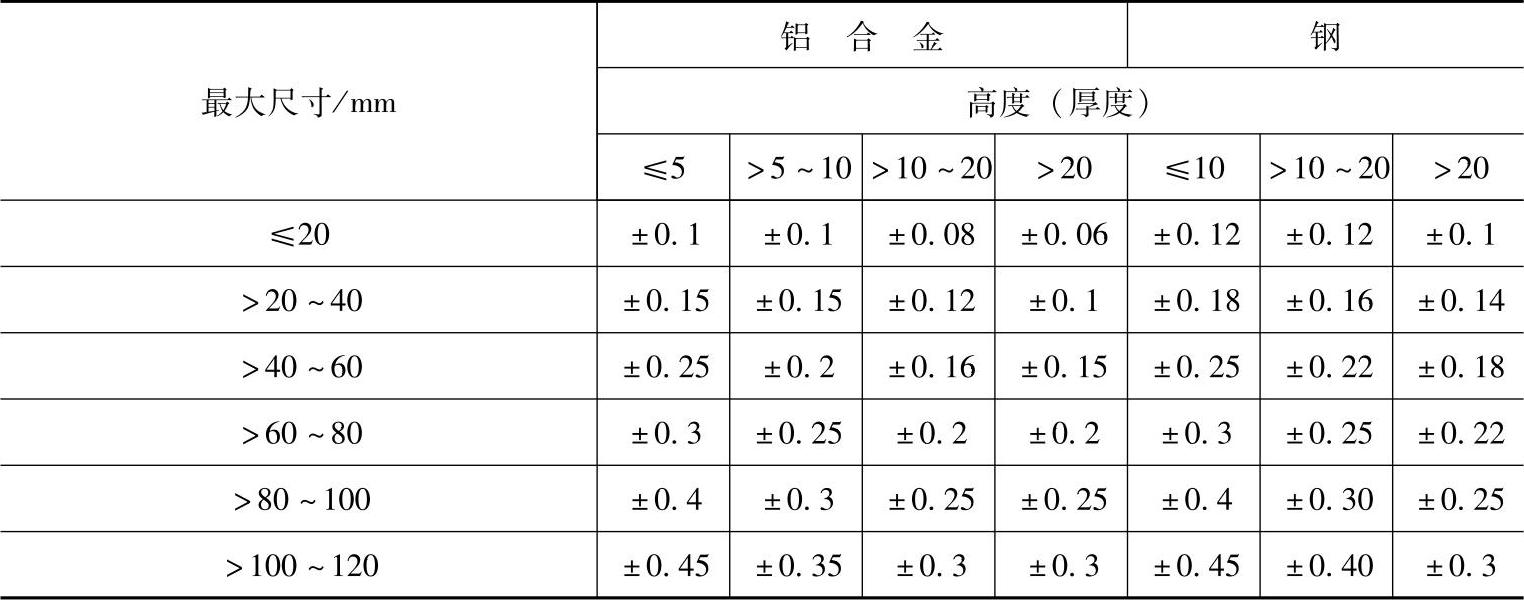

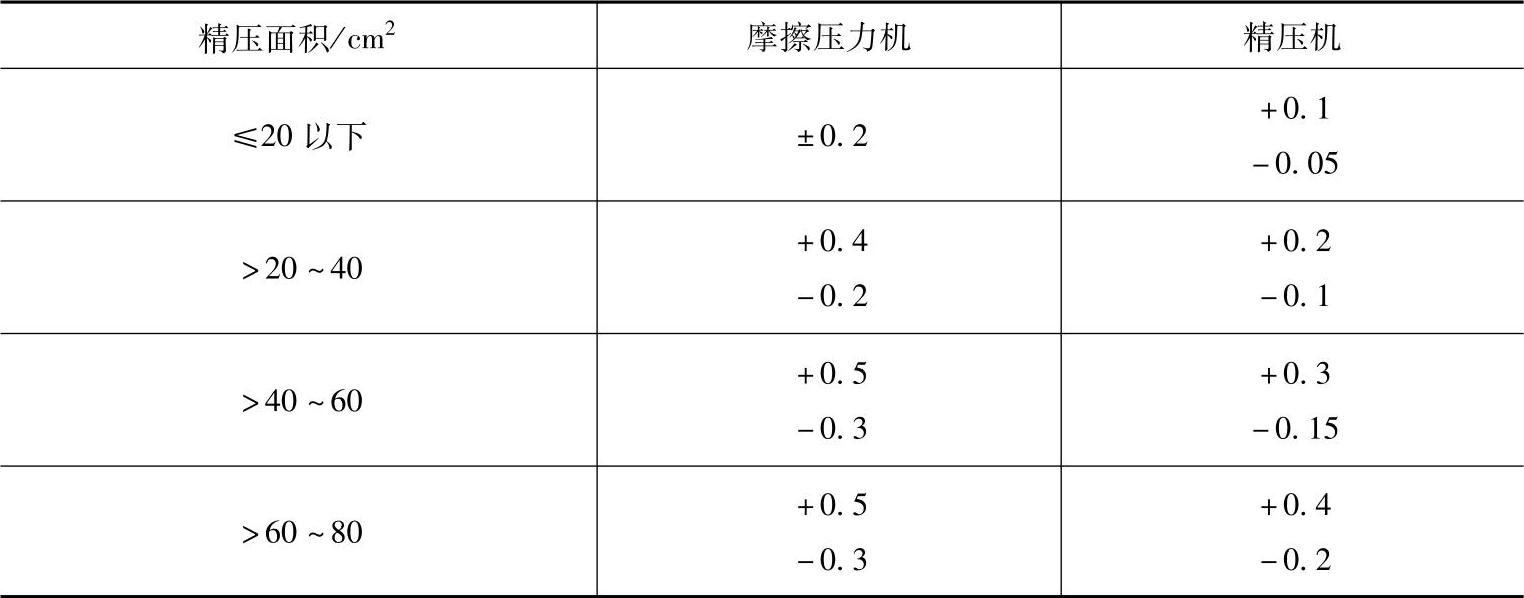

(2)精压件公差 精压件的表面粗糙度,钢件Ra可达1.6~3.2μm,铝合金件Ra可达0.4~0.8μm,尺寸精度一般为±(0.1~0.25)mm。表7-15为平面精压件的高度(厚度)尺寸公差,表7-16为体积精压件的高度(厚度)尺寸公差。如果进行多次精压,尺寸精度还可进一步提高。由于精压可使锻件表面层硬化,故提高了零件的耐磨性。

表7-15 平面精压件的高度(厚度)尺寸公差(单位:mm)

表7-16 体积精压件的高度(厚度)尺寸公差(单位:mm)

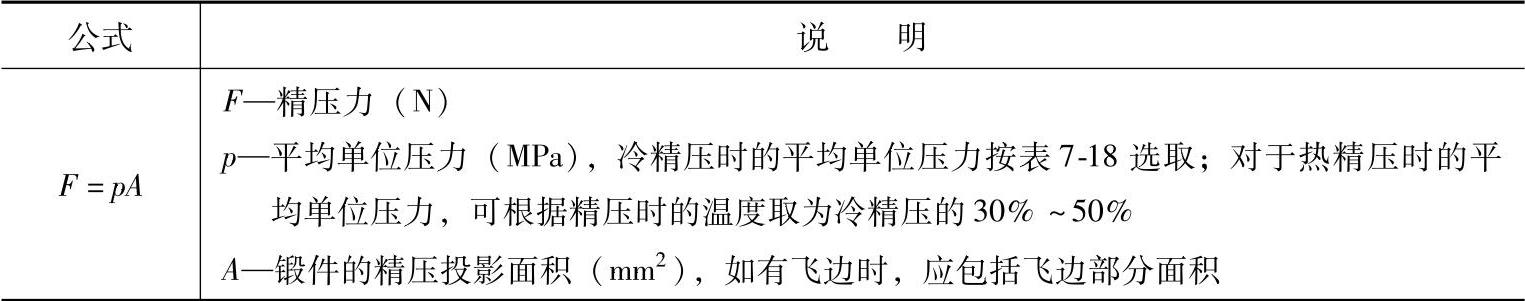

3.精压力的计算

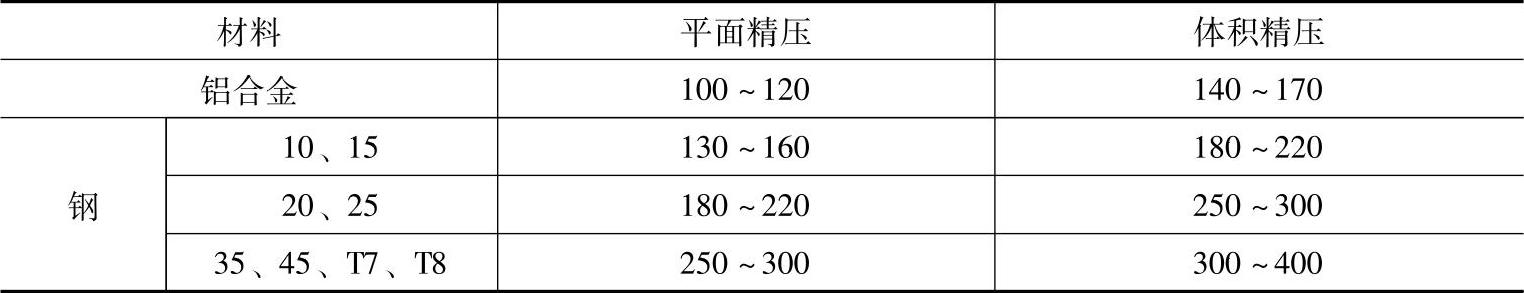

精压时,一般变形速度较低,变形量也较小,其所需的压力主要与变形材料的力学性能、变形温度、精压件与模具接触面之间的摩擦及受力状况等有关其值可按表7-17计算。

表7-17 精压力的计算

表7-18 各种材料冷精压时的平均单位压力(单位:MPa)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。