1.镦粗

1)镦粗的主要目的是为了改善钢锭的原始组织,锻合钢锭内部的孔隙,达到规定的锻造比要求,提高锻件的力学性能。

2)水压机锻造的镦粗多半是与拔长工序联合使用,因此以带钳把的锻粗变形为主,这种镦粗叫作中间镦粗。为了使圆盘类锻件成形的镦粗,叫作最终镦粗。

3)为全面地破碎铸造粗大组织和锻合缺陷,中间镦粗的长径比(镦粗比)不应太小,为2~2.25最好,变形程度越大越好,可取50%~70%。

4)为防止镦粗变形歪斜,长径比应为2~2.5。

2.拔长

1)拔长是水压机锻造的主要工序,除了能达到使锻件成形的目的外,在消除钢锭缺陷,保证锻造比要求、提高锻件力学性能方面有重要作用。

2)拔长变形原理和基本工艺规则与锤上自由锻造相同。为防止钢锭中心偏移和操作方便,水压机上的拔长操作多采用单向送进。

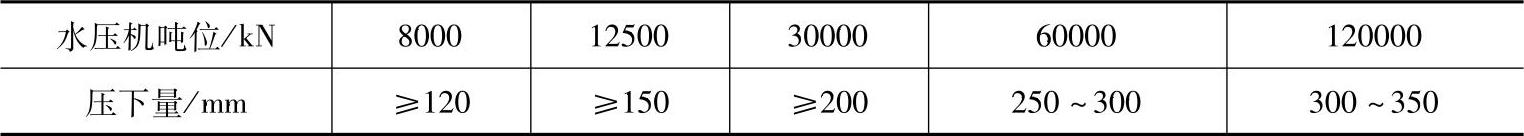

3)为有效地锻合钢锭内部缺陷,在拔长的主要变形阶段应采用高温大压下量拔长(见表4-44)并根据工艺规则适当加大送进量。

表4-44 水压机拔长的压下量

注:表中压下量是指双面压下量之和

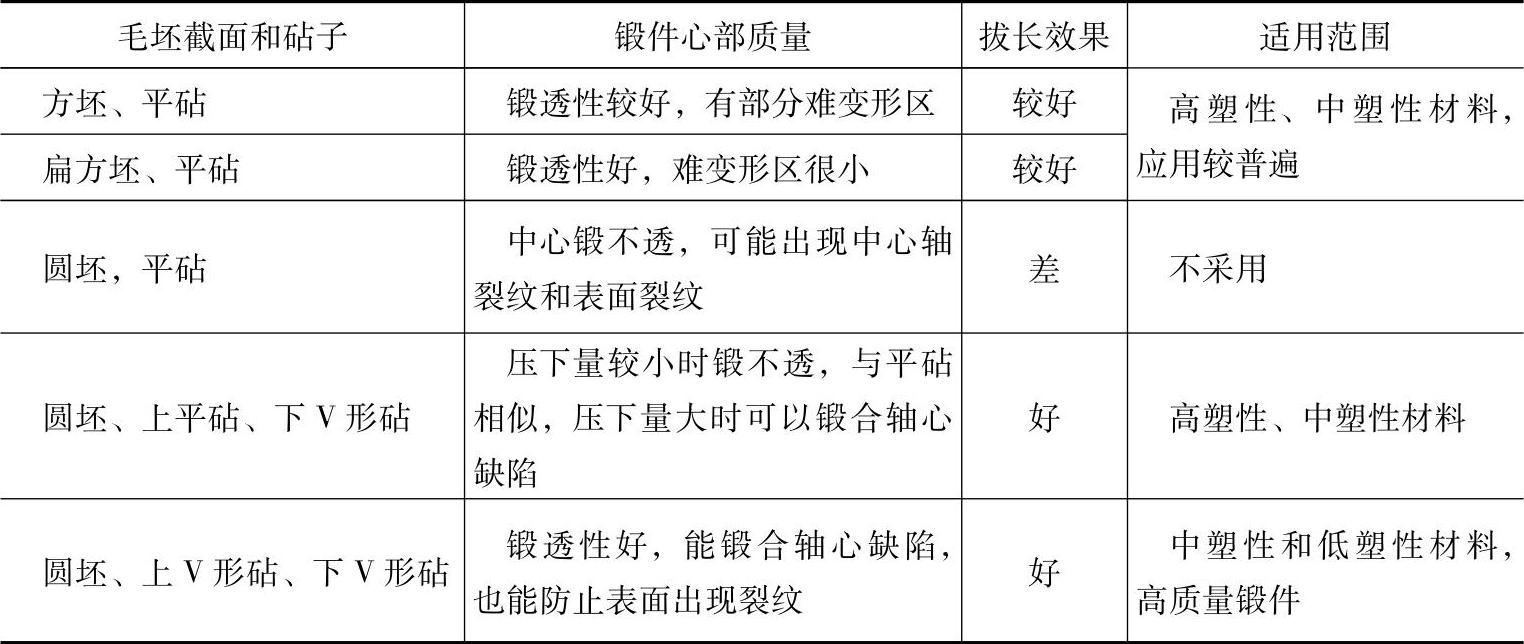

4)拔长主要变形阶段的截面形状和所用砧子对拔长效果有不同影响(见表4-45)。

表4-45 砧子形状对拔长效果的影响

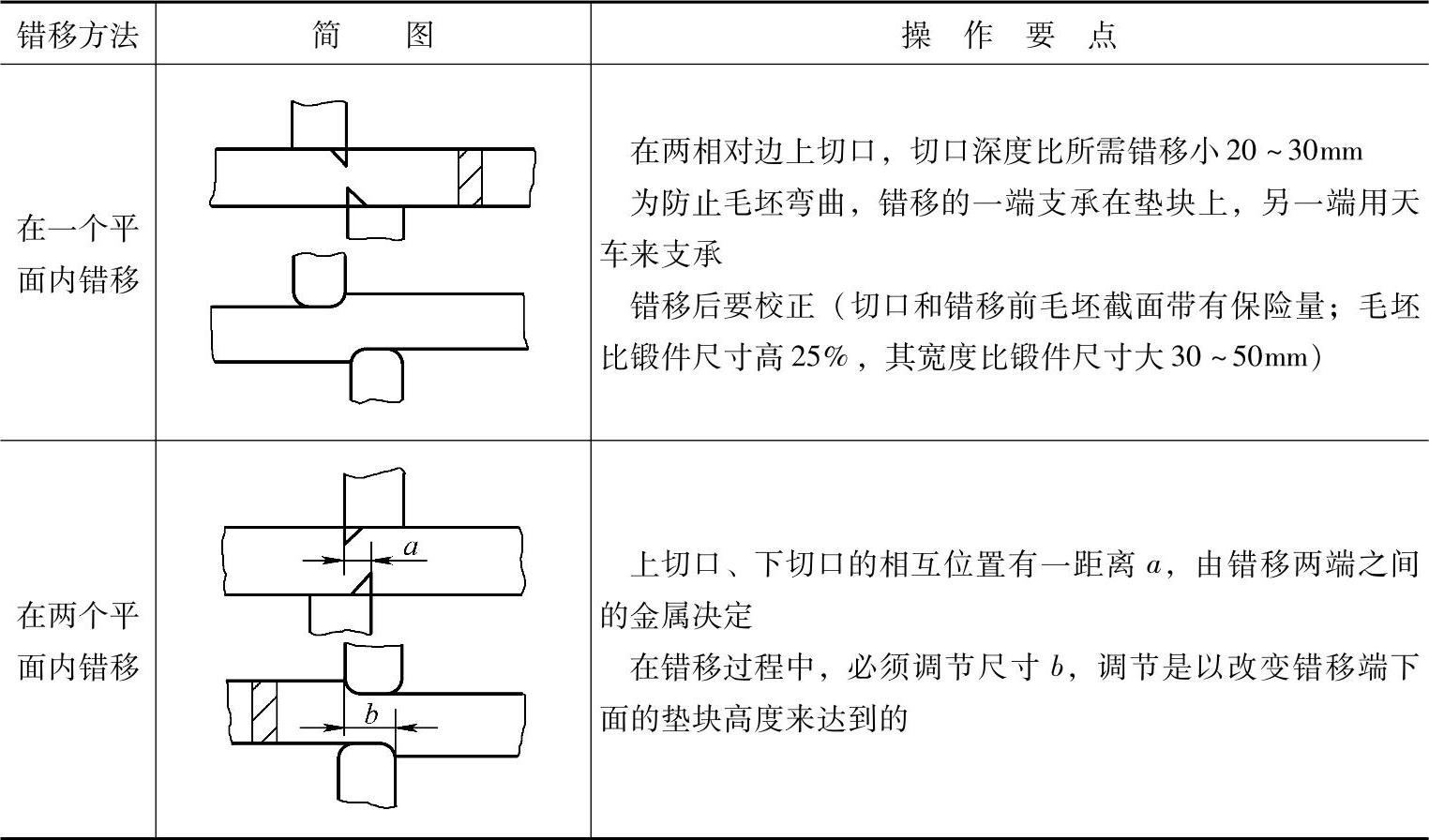

3.错移

将坯料的一部分相对另一部分平行错移开的锻造工序称为错移,这种方法常用于锻造曲轴类锻件等。

错移方法及操作要点见表4-46。

表4-46 错移方法及操作要点

4.扩孔(https://www.xing528.com)

1)水压机上的扩孔工序是使用马杠和马架来完成的,有关工艺规则与锤上自由锻造基本相同,见表4-21中的马架上扩孔。

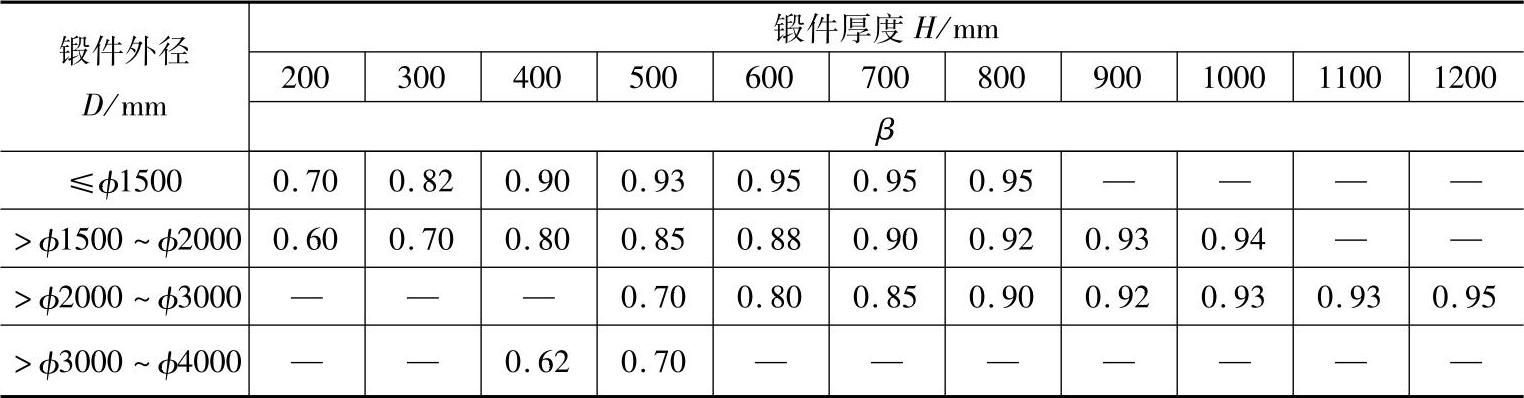

2)选择好扩孔前的毛坯厚度H0,是顺利完成扩孔工序的关键,其数值可按锤上自由锻造的方法计算,也可以根据展宽系数β,用下式计算:

H0=βH式中 H0———扩孔前毛坯的镦粗厚度(mm);

H———扩孔后要求的锻件厚度(mm);

β———展宽系数,见表4-47。

表4-47 水压机上扩孔时的展宽系数

5.切割

在水压机自由锻造中,切割工序应用很广泛,如切除钢锭的冒口和底部用切割法下料等。有些体积较小的锻件(如模块)就是从拔长后的条料上切割下来的。

(1)切割工艺原则

1)切割有两个要求:在锻件上不允许有毛刺;所切锻件端面应平整(端面热切后倾斜角度应当小于15°),以利于以后镦粗时立料或利于以后机加工时量尺寸和钻中心孔。

2)为满足以上两条件,切底部和冒口时,毛刺应留在料头上。而下料时毛刺不要留在第一个坯料上,而应留在本体上,在下第二个坯料前,利用上平砧把毛刺错掉后再切第二个毛坯。

3)剁刀放置时应严格垂直坯料中心线,以防切斜。

4)切割时应考虑冷缩现象,尤其是长轴类锻件,收缩率为1.0%~1.7%。

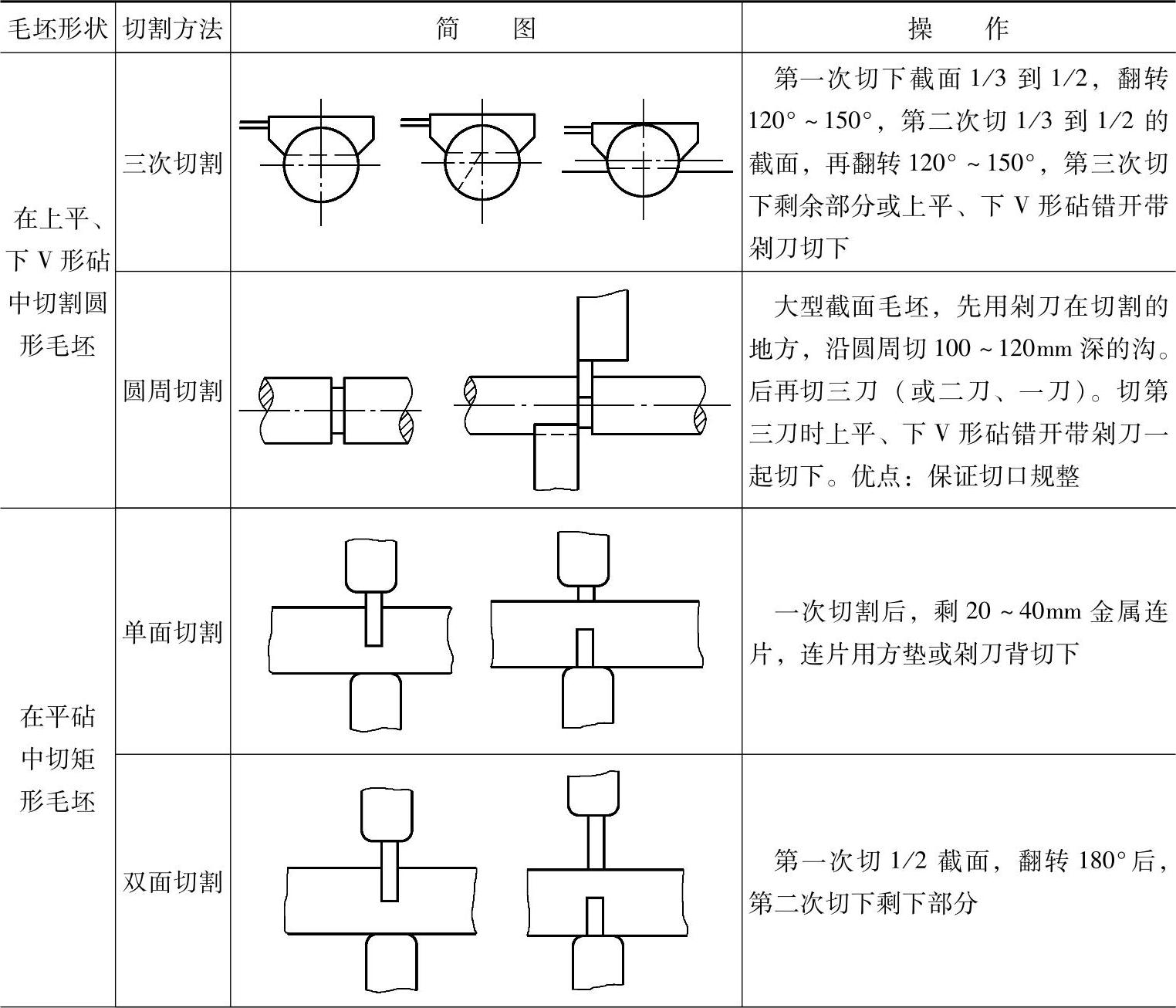

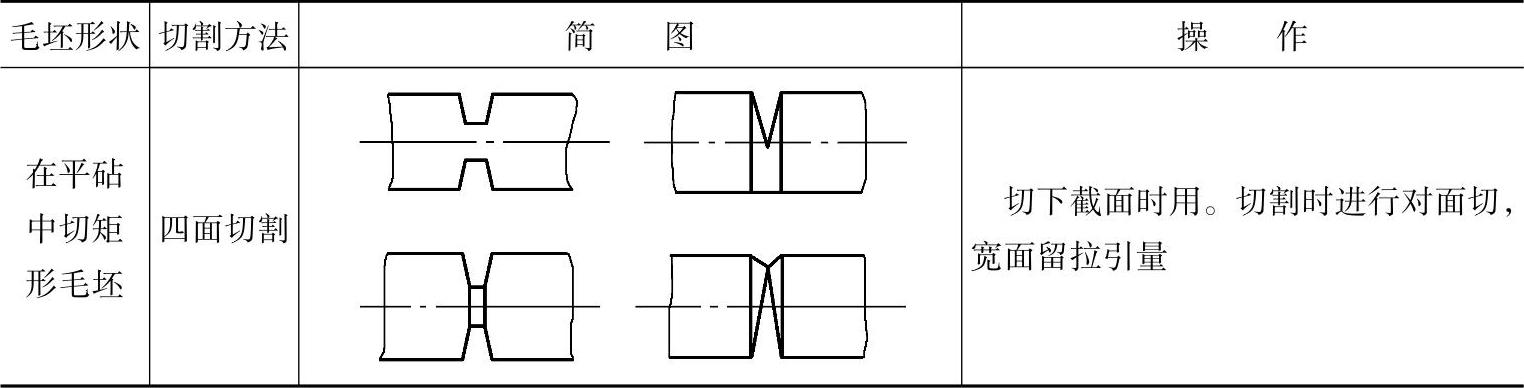

(2)切割方法及操作要点(见表4-48)

表4-48 切割方法及操作要点

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。