1.镦粗

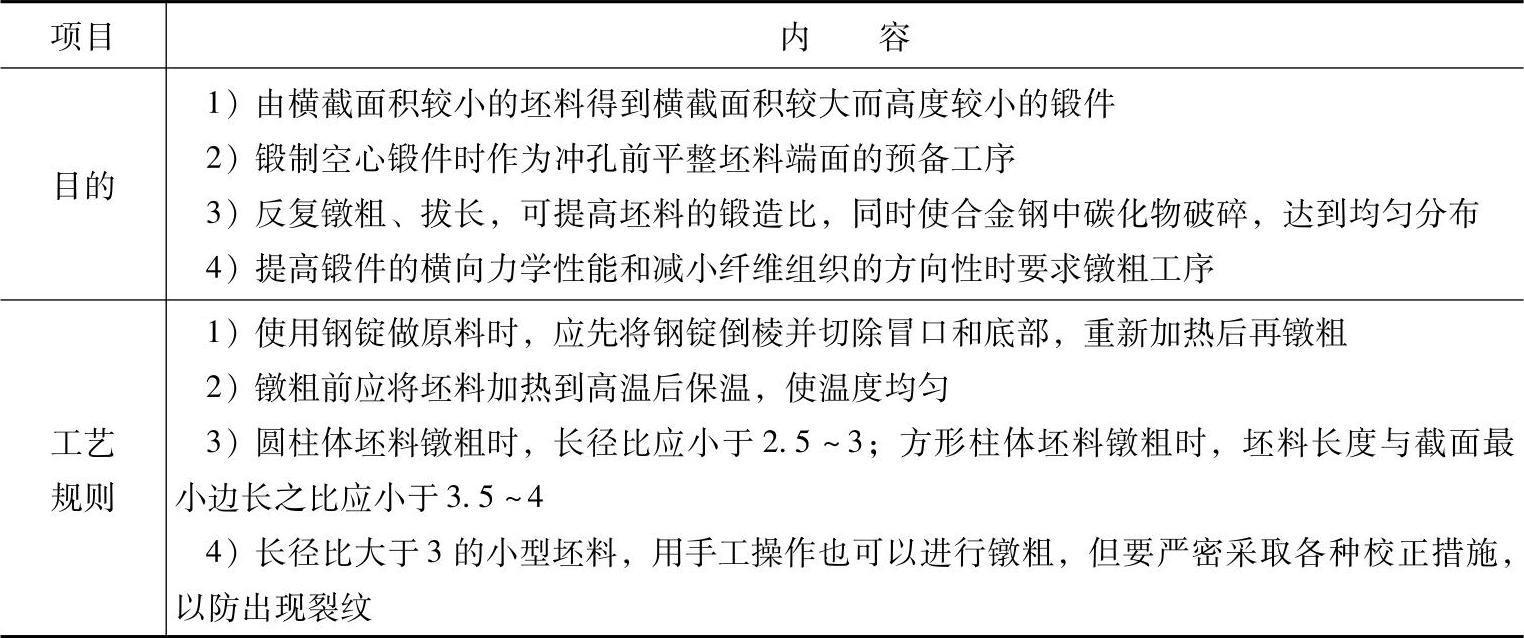

(1)镦粗的目的及工艺规则(见表4-12

表4-12 镦粗的目的及工艺规则

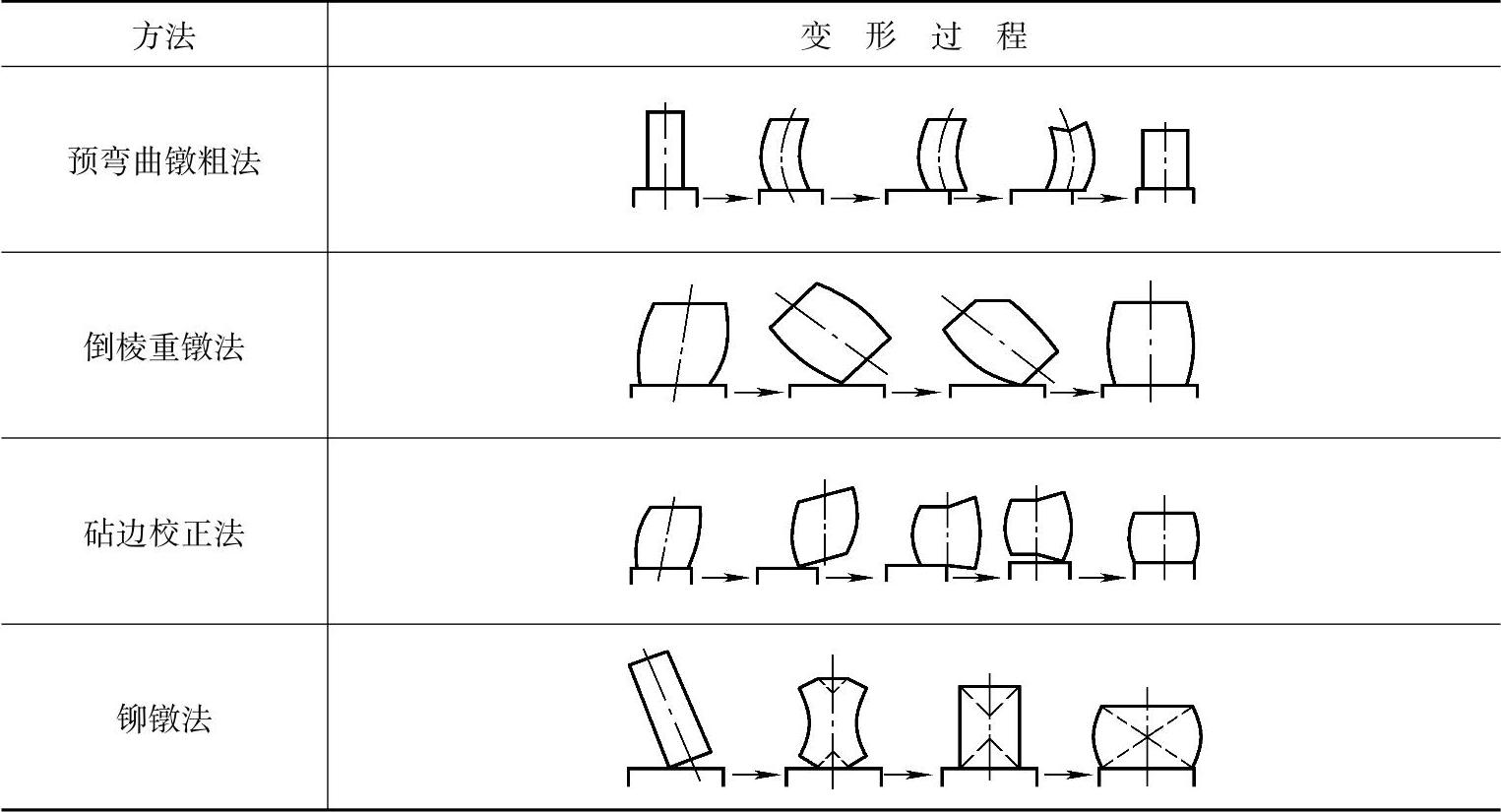

(2)防止弯曲和歪斜的工艺措施 预防和校正镦粗弯曲和歪斜缺陷的方法见表4-13。

表4-13 预防和校正镦粗弯曲和歪斜缺陷的方法

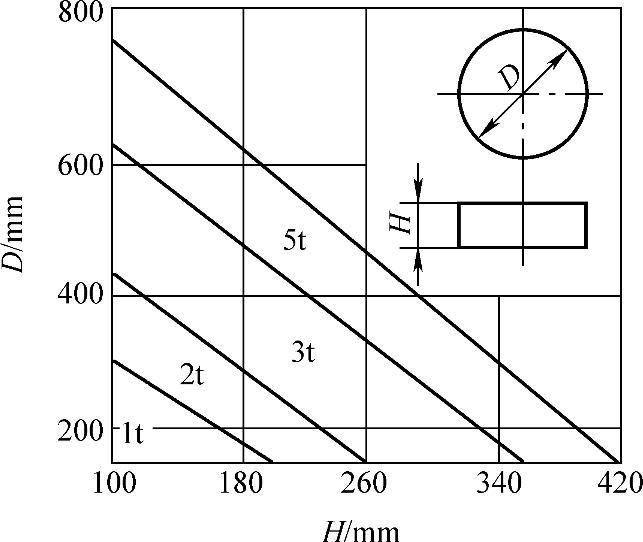

(3)确定锻锤吨位的原则

1)参照锻锤的工艺尺寸,使坯料原始长度小于锻锤全行程的0.75倍,镦粗后的最大直径或边长小于镦锤下砧的最大边长。

2)根据镦粗后的毛坯大小查经验图表(见图4-1)。

图4-1 锻锤吨位的确定

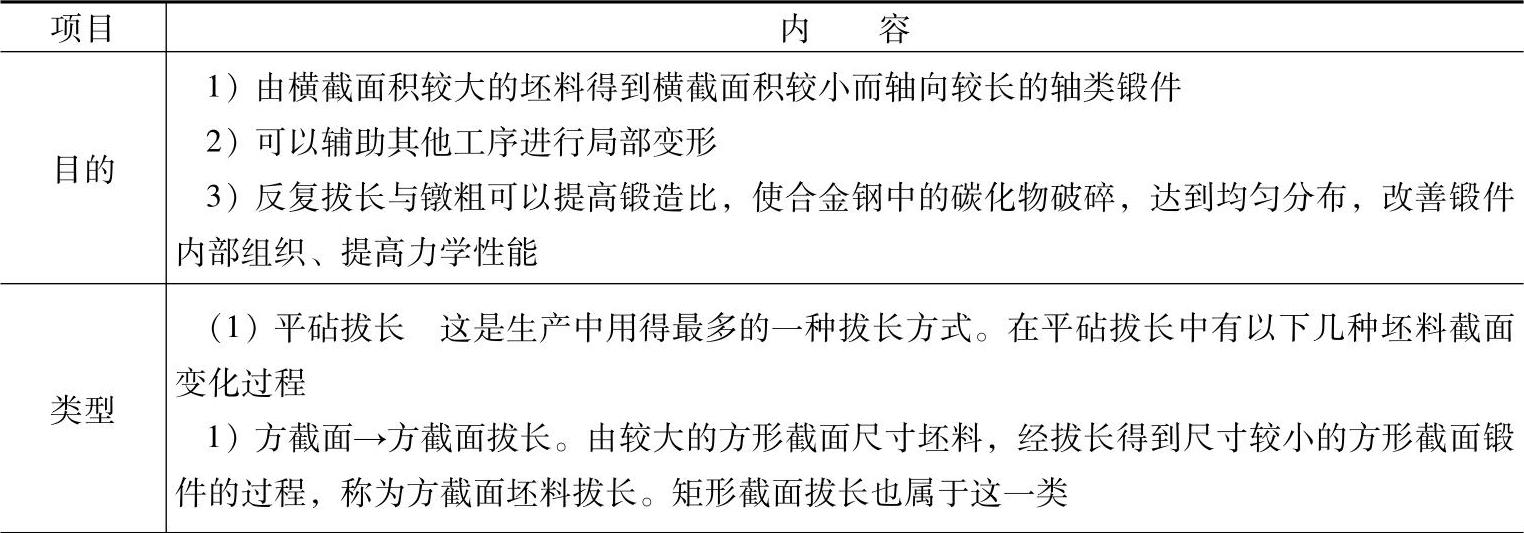

2.拔长

(1)拔长的目的及类型(见表4-14)

(2)拔长操作的基本方法(见表4-15

(3)拔长工艺规则(见表4-16)

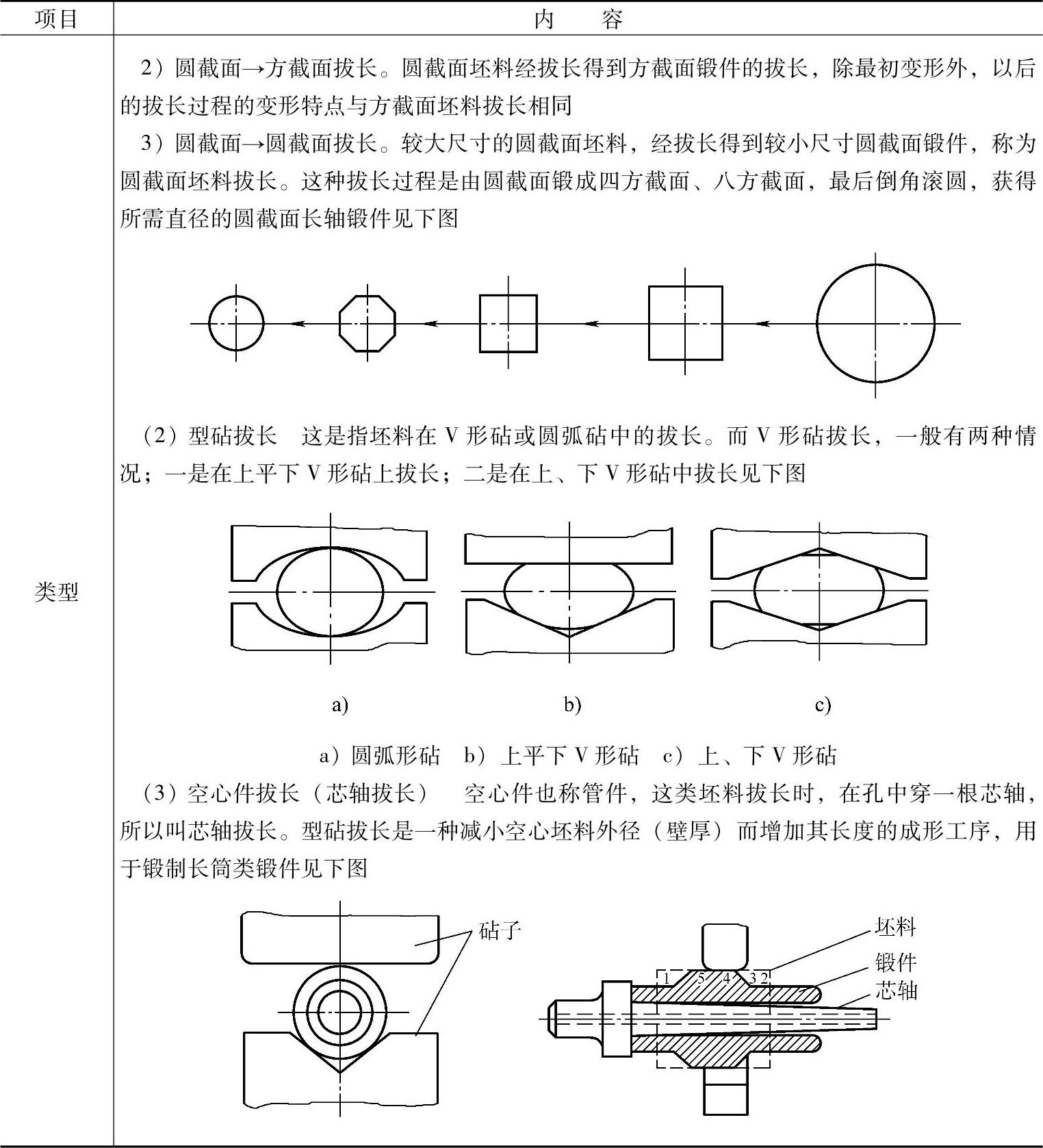

表4-14 拔长的目的及类型

(续)

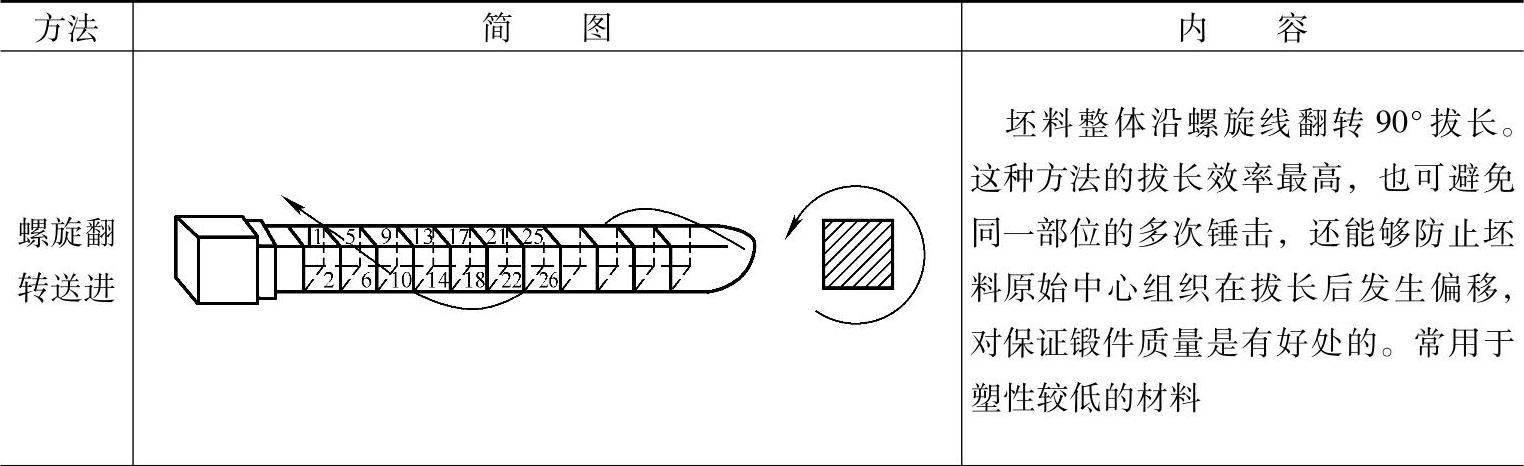

表4-15 拔长操作的基本方法

(续)

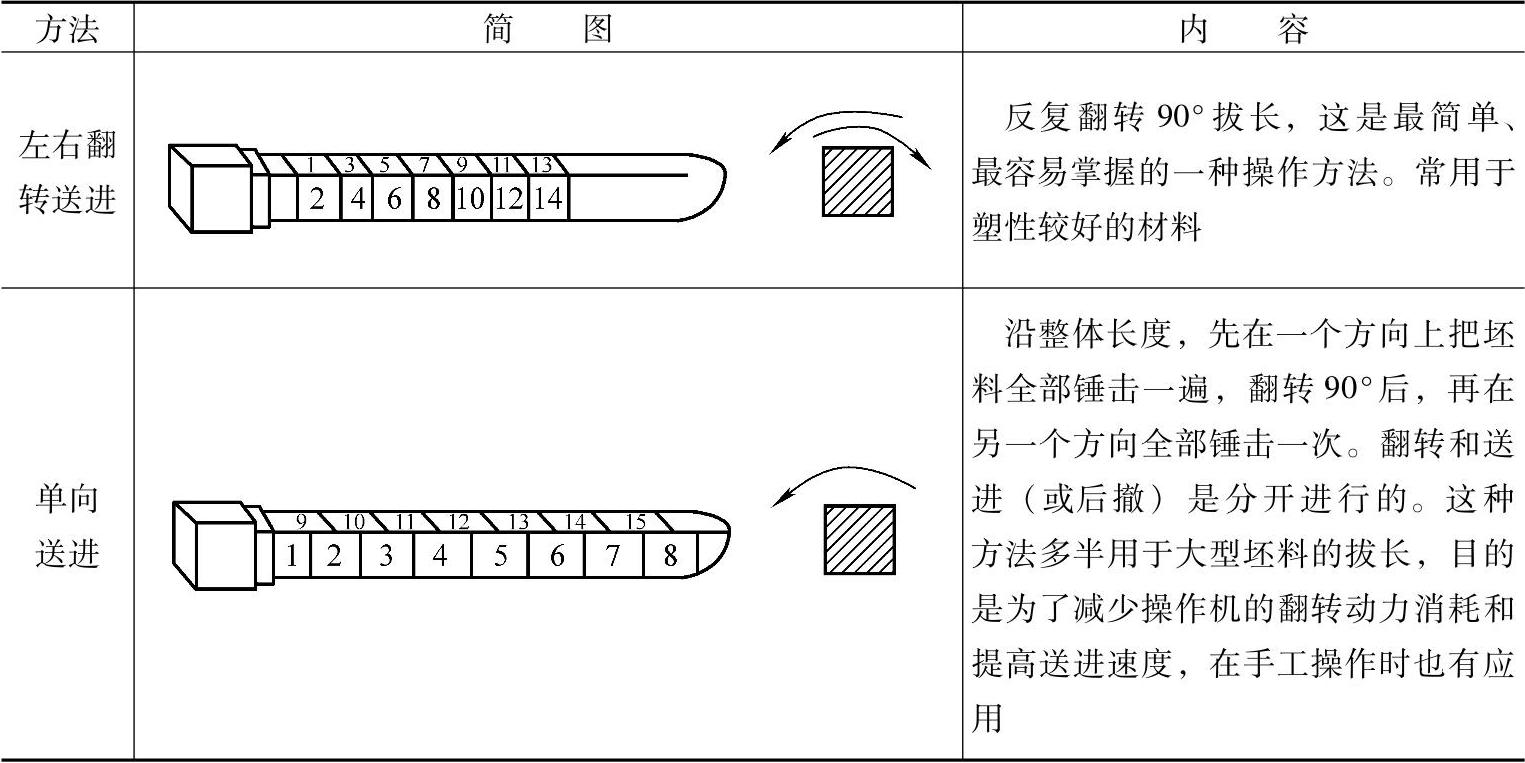

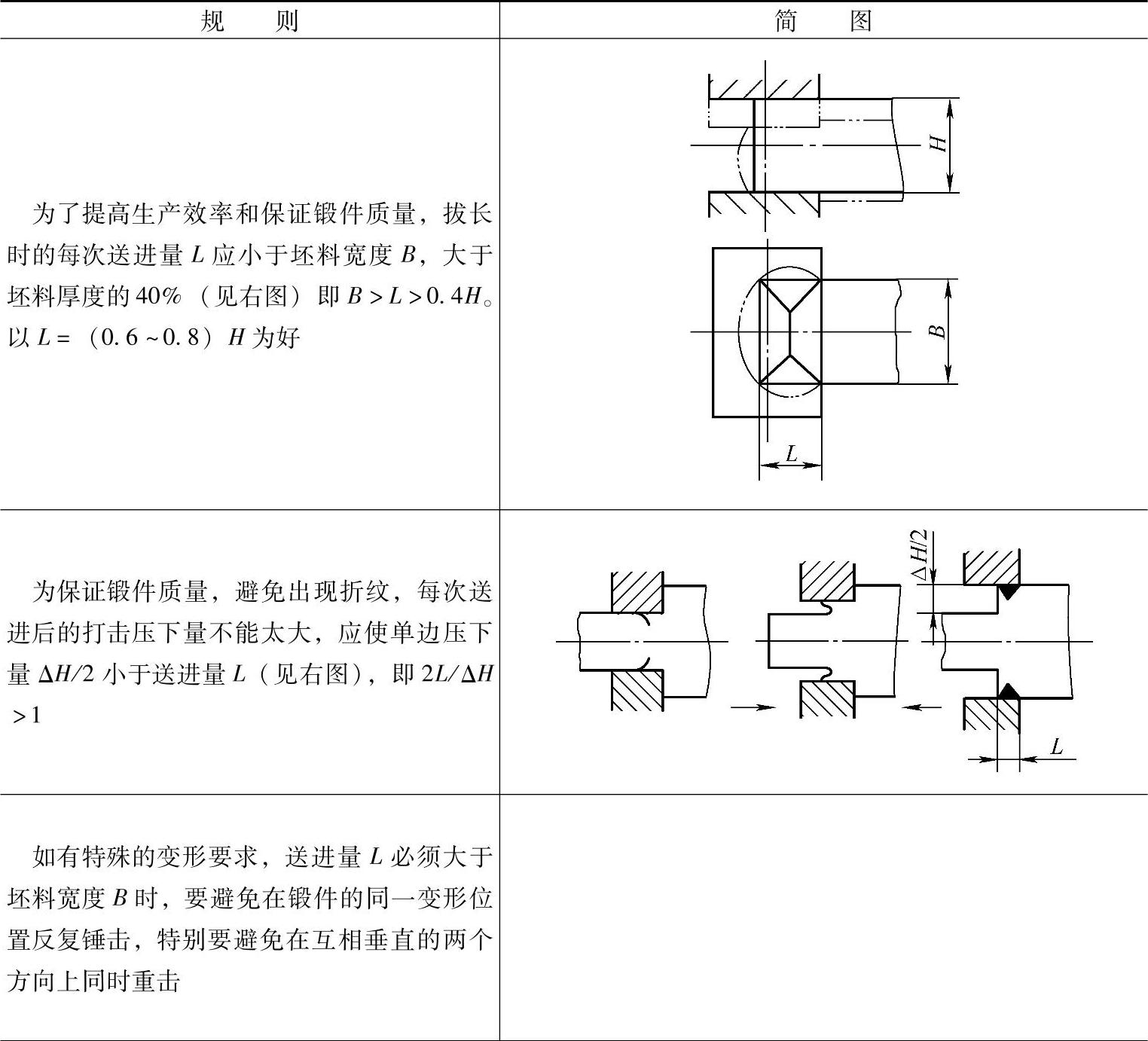

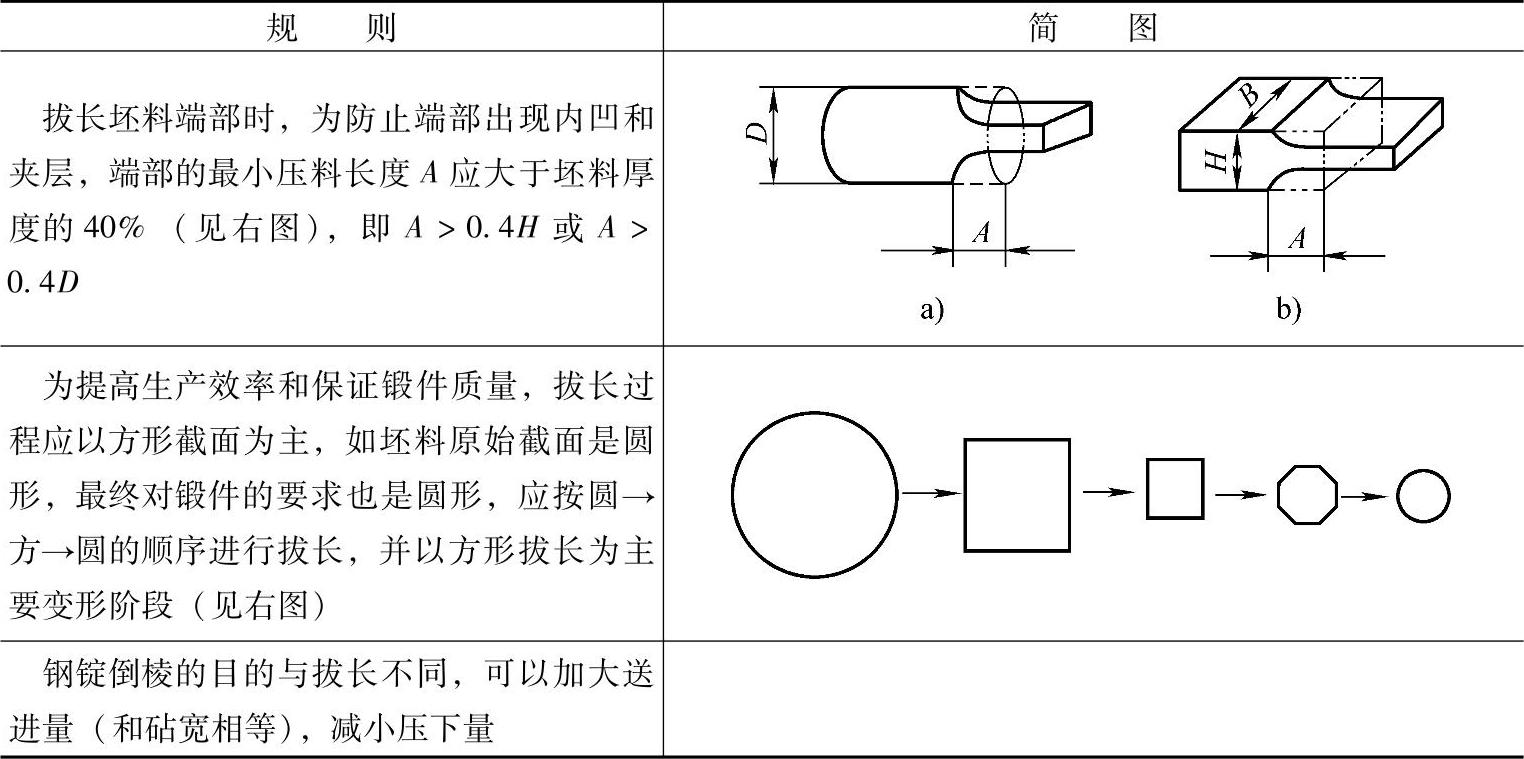

表4-16 拔长工艺规则

(续)

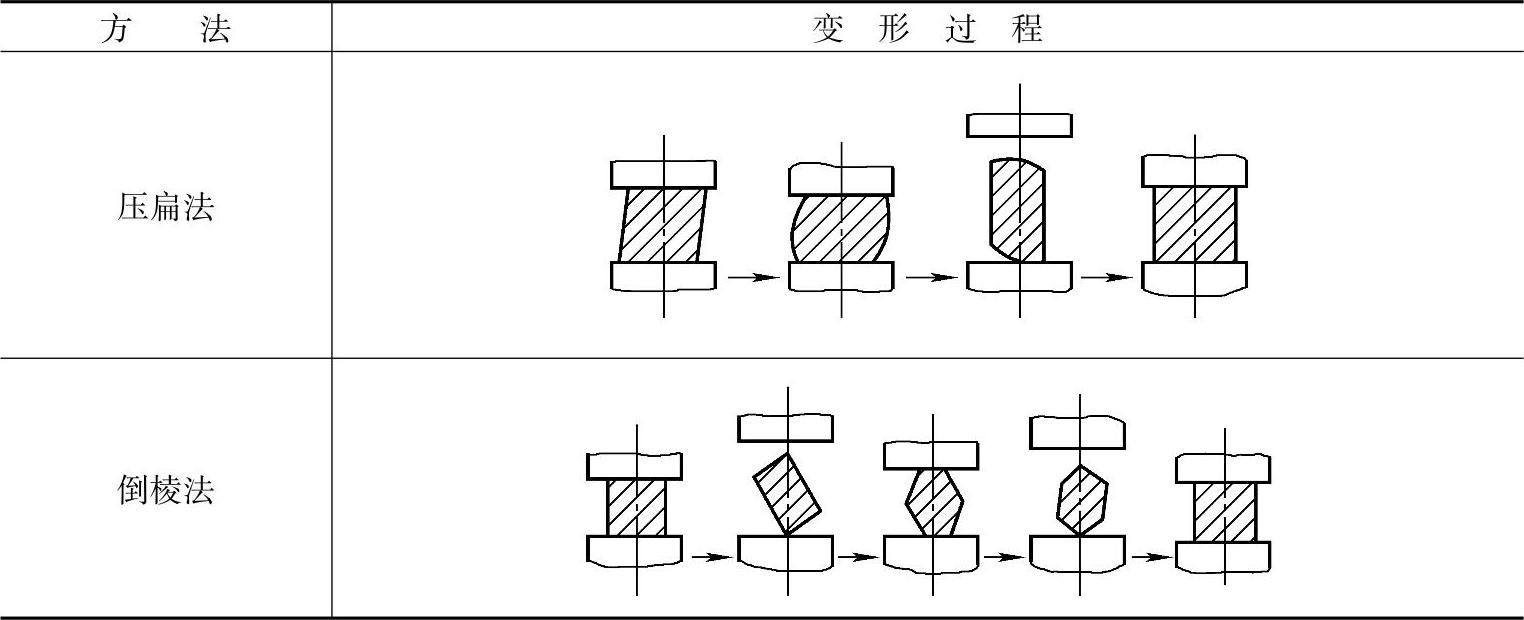

(4)拔长缺陷的校正 因为操作不当,拔长中最容易发生的变形缺陷是弯曲和大角。所谓大角就是正方形或扁方形截面的四个直边互不垂直、倾斜,出现了大于90°的角。校正出现大角的方法见表4-17。

表4-17 校正出现大角的方法

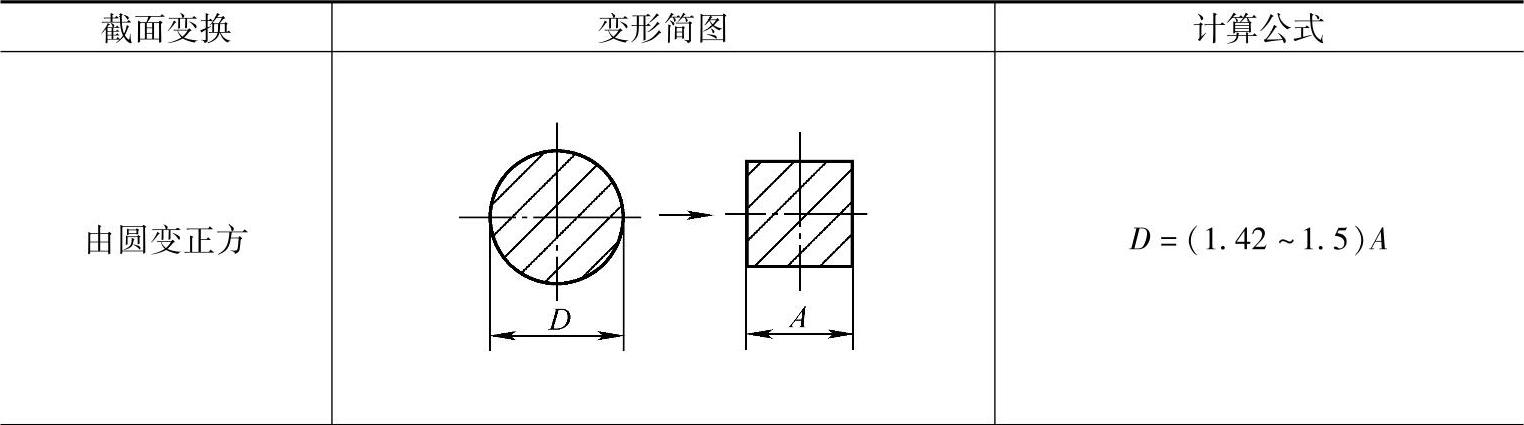

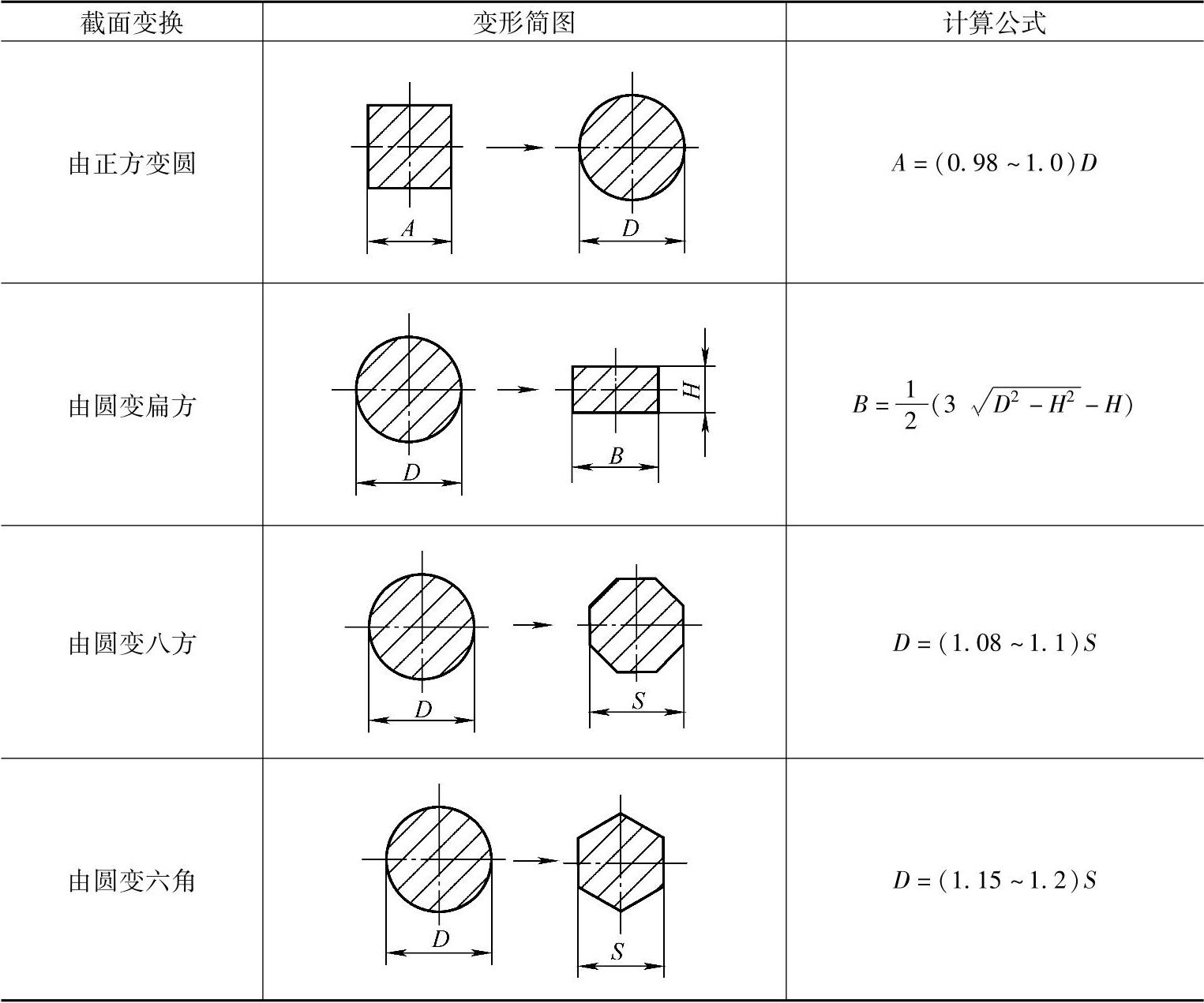

(5)坯料截面在拔长中的变化规律(表4-18

表4-18 截面的变化规律

(续)

(6)确定锻锤吨位的原则

1)根据坯料的原始直径和锻后直径,选择适当的锻锤。直径大锻锤小,不能保证锻件质量,生产率低;直径小,锻锤大,动力消耗大,对锻件质量也可能造成不良影响。

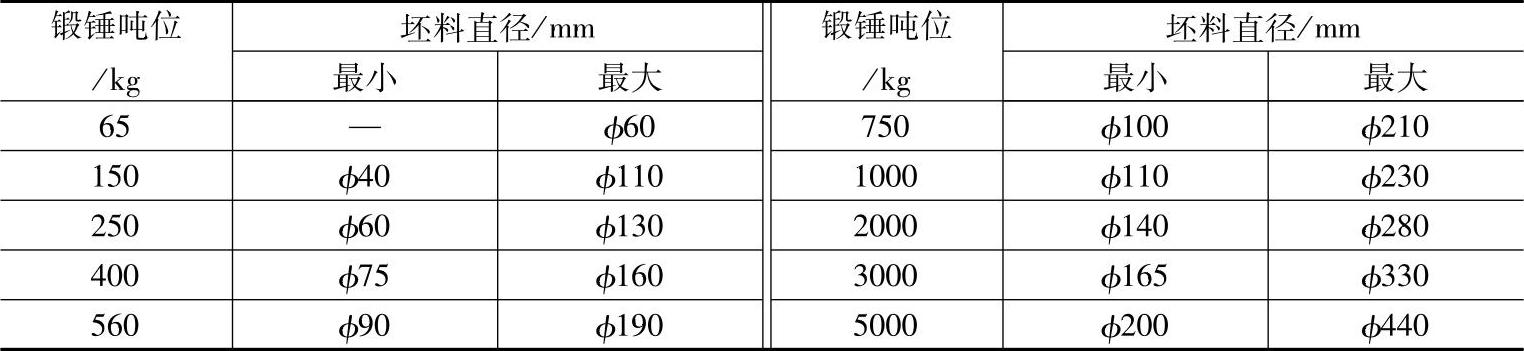

2)参照经验表格。拔长坯料直径与锻锤吨位见表4-19。(https://www.xing528.com)

表4-19 拔长坯料直径与锻锤吨位

(7)芯轴拔长的工艺原则

1)冲孔毛坯壁厚均匀,端面平整和加热温度均匀,是保证芯轴拔长质量完好的先决条件。

2)芯轴拔长应尽可能在V形下砧或110°下槽中进行。无论是在型砧还是在平砧上拔长,拔长过程都应以六角形为主要变形阶段。即圆→六角→圆。

3)翻转角度要准确,压下量要均匀。发现有壁厚不均及两端面过度歪斜现象,应及时把芯轴抽出,用校正镦粗法校正毛坯。

4)芯抽应加工出1/100~1/50的锥度,粗端应有便于被专用钳口夹持的形状。

5)芯轴拔长结束后,把锻件放在平砧上,尽最大可能增加锤砧和锻件的接触面(等于砧长),轻微滚打,取出芯轴。

3.冲孔

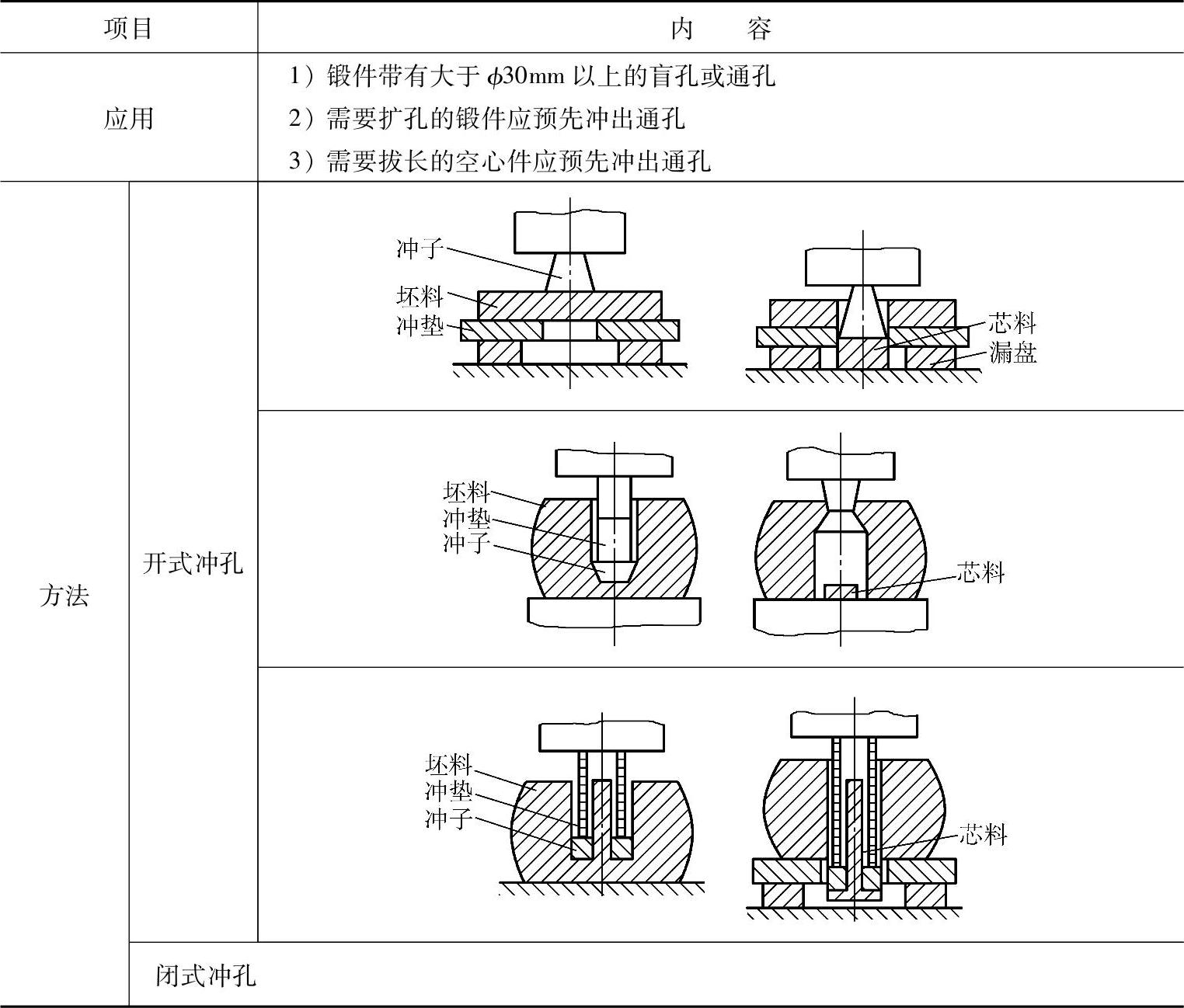

(1)冲孔工序的应用及方法 在坯料上锻出通孔或盲孔的锻造工序称为冲孔。冲孔工序的应用及方法见表4-20。

表4-20 冲孔工序的应用及方法

(2)冲孔工艺规则

1)坯料加热应均匀,冲孔前必须镦粗,使端面平整。

2)冲孔前要仔细检查冲头,不得有裂纹,否则冲头容易被击碎飞出伤人冲头端面应平整,且需与中心线垂直,防止歪斜冲入,影响锻件质量。

3)需找准冲孔中心后再冲入坯料,否则冲偏后较难纠正。

4)钢锭冲孔时,冒口部分应放在下面,以便将质量不好的部分在芯料中去除。

5)在漏盘中冲孔只适用于高径比H/D<0.125的薄饼类锻件。

6)空心冲子冲孔只适用于冲直径大于400mm的孔。

7)实心冲子冲孔一般D0/d≥2.5~3.0,H0≤D0(D0为实心坯料直径,H0为坯料高度,d为冲头直径)。

4.扩孔

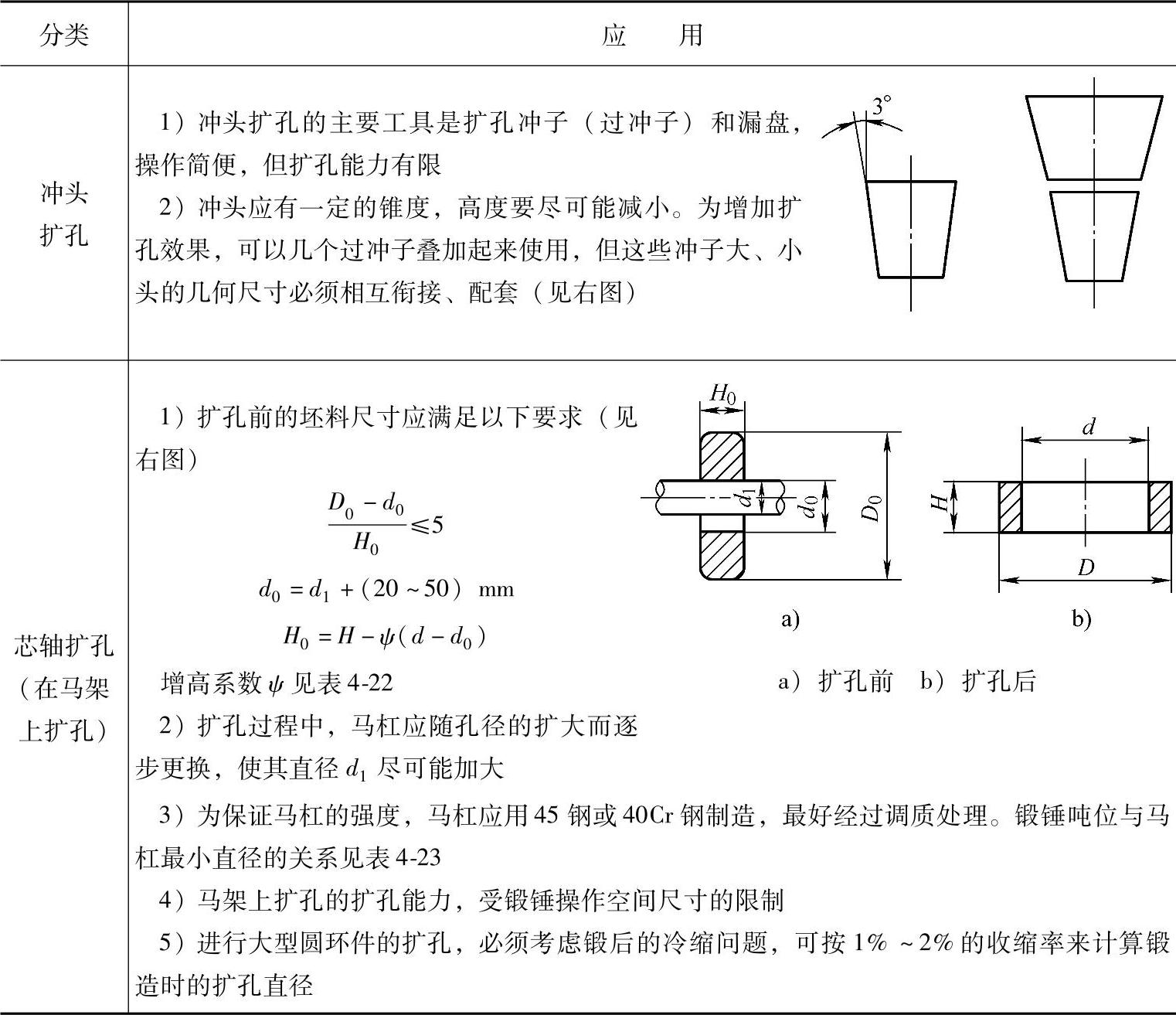

(1)扩孔方法的分类及其应用(见表4-21)

表4-21 扩孔方法的分类及其应用

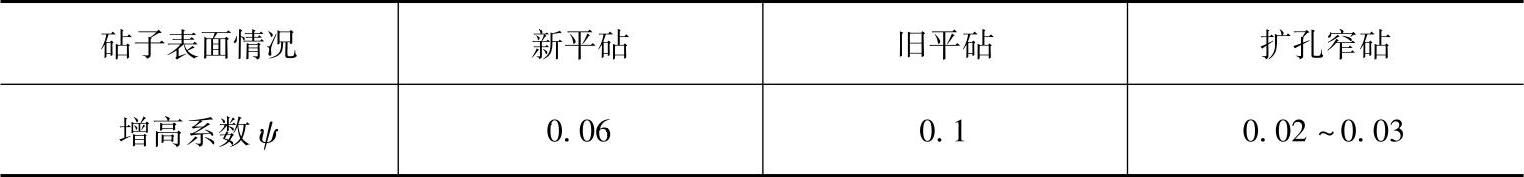

表4-22 芯轴扩孔增高系数ψ

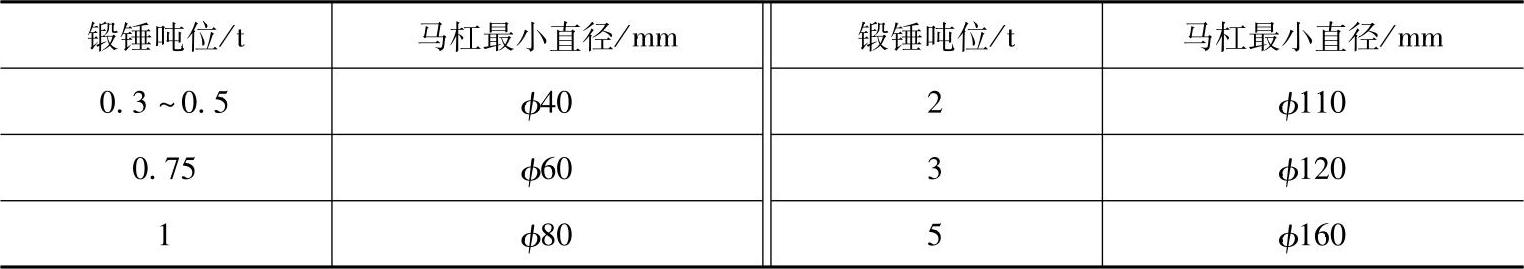

表4-23 锻锤吨位与马杠最小直径的关系

(2)扩孔工艺规则

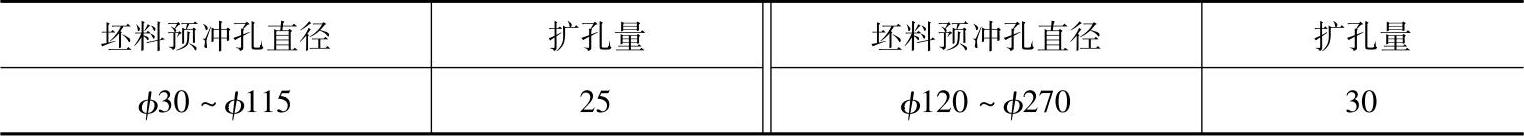

1)冲子扩孔时,应避免扩孔时温度过低,即每火扩孔次数不宜过多。一般当锻件质量小于30kg时,冲孔后可扩孔1~2次,再加热一火,允许再扩孔2~3次;当锻件质量大于30kg时,冲孔后可扩孔1次,再加热一火,允许再扩孔2~3次。每次扩孔的最大扩孔量按表4-24选取。

表4-24 冲子扩孔的扩孔量(单位:mm)

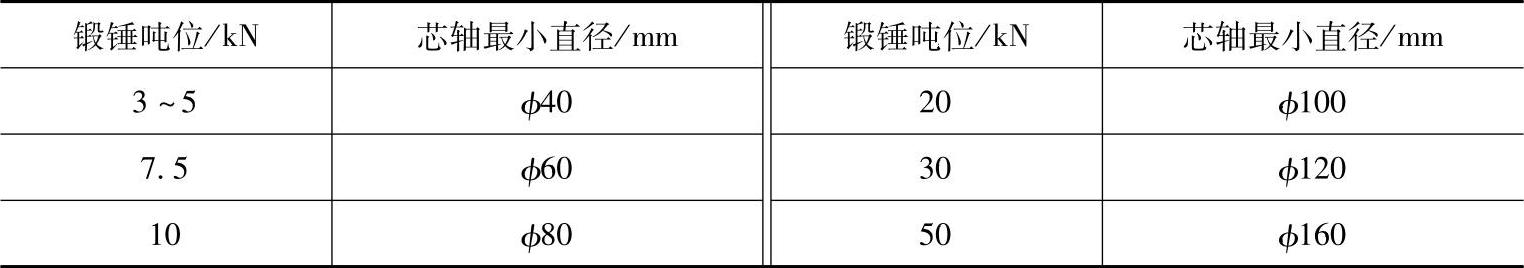

2)为保证芯轴强度和锻件质量,芯轴扩孔时所用的芯轴最小直径按表4-25选取。

表4-25 锤上芯轴扩孔用最小芯轴直径

3)芯轴扩孔时,为获得内壁光滑的锻件,芯轴直径应随孔径的扩大而增大

一般在扩孔过程中最多可换三次芯轴。

4)批量生产时,为提高扩孔的效率,可以采用窄上砧(b=100~150mm)进行扩孔。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。