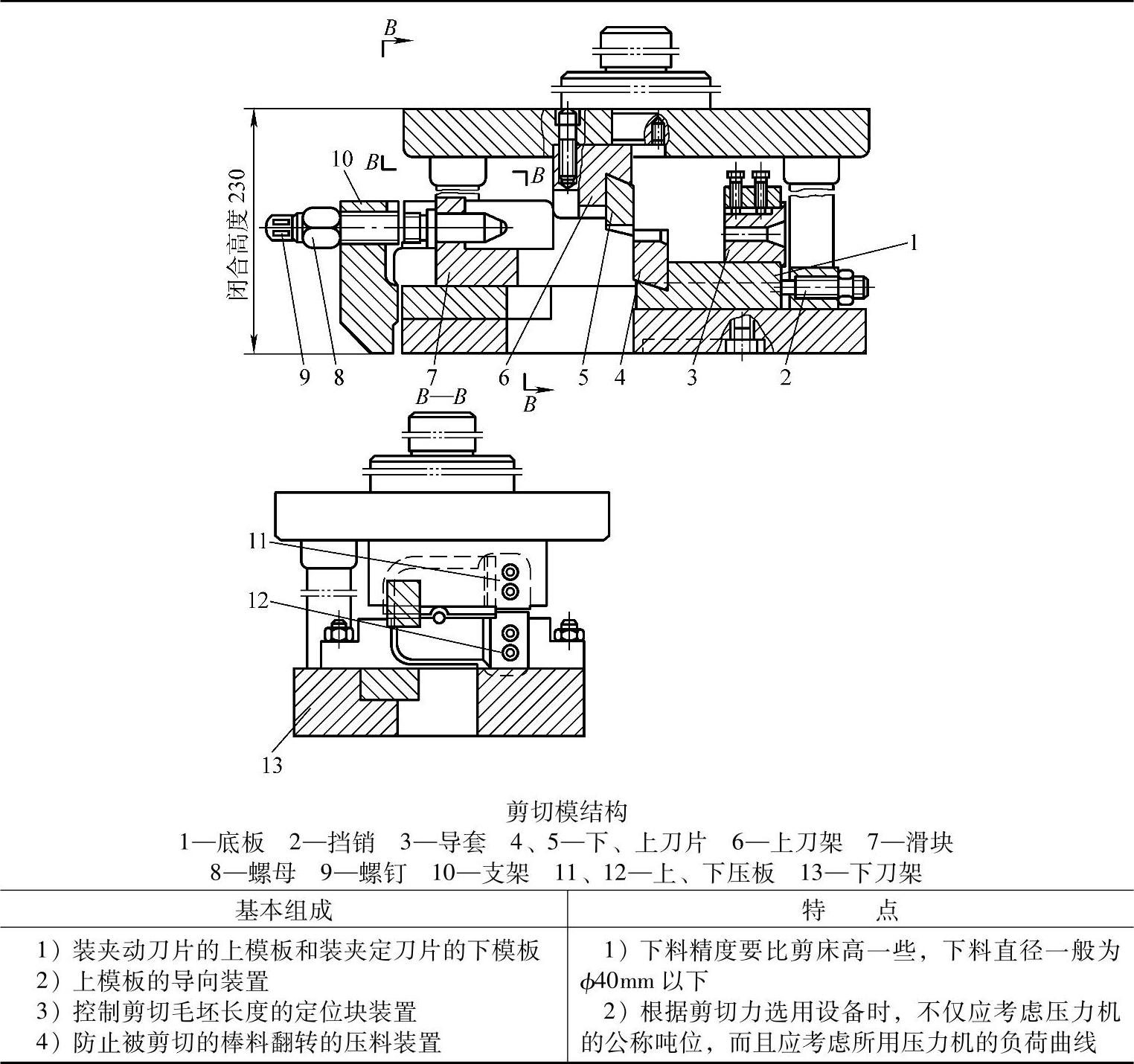

1.剪切模的结构特点(见表2-36)

表2-36 剪切模的结构特点

2.剪切模分类(见表2-37)

表2-37 剪切模分类

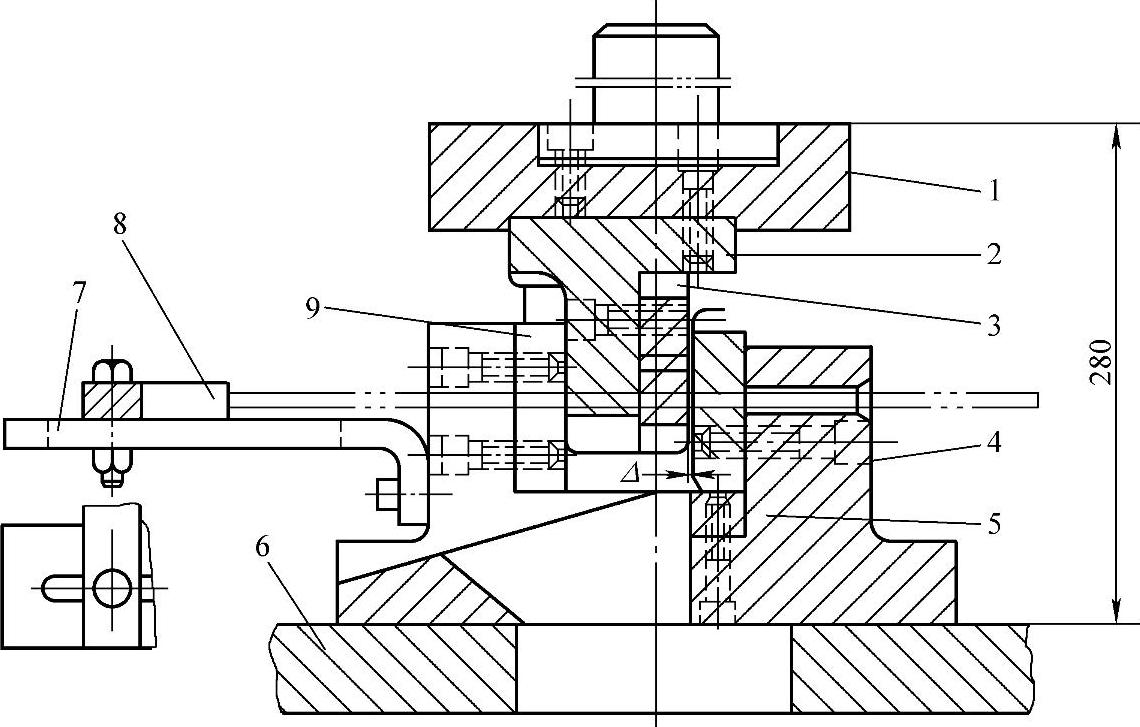

图2-3 开式剪切模结构

1—底板 2—支架

注:1.此图为在500kN压力机上所用的剪切模具图,其结构与表2-36中的附图基本相同,只

是支架2焊在底板1上。 2.用于剪切热轧棒料时,刀片刃口半径可按表2-38选取。导套尺寸D按表2-39选取。

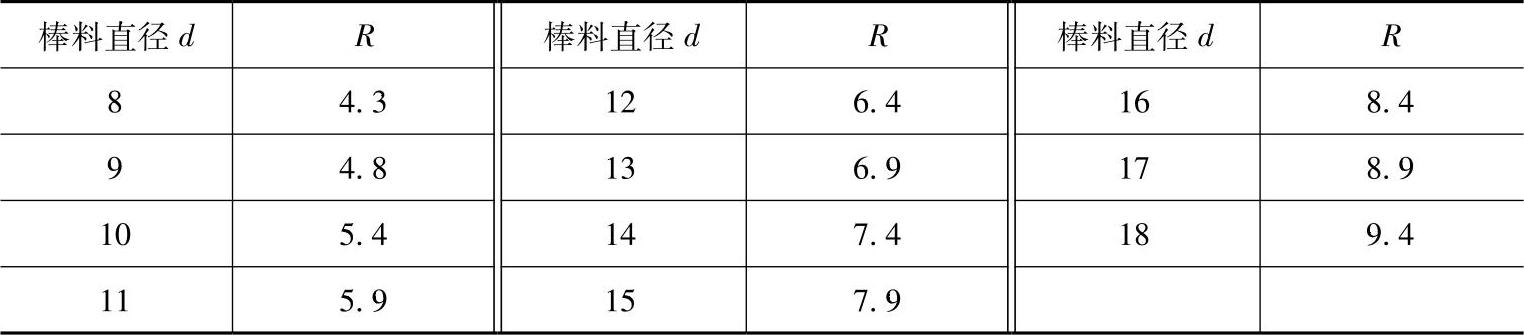

表2-38 刀片刃口半径尺寸(单位:mm)

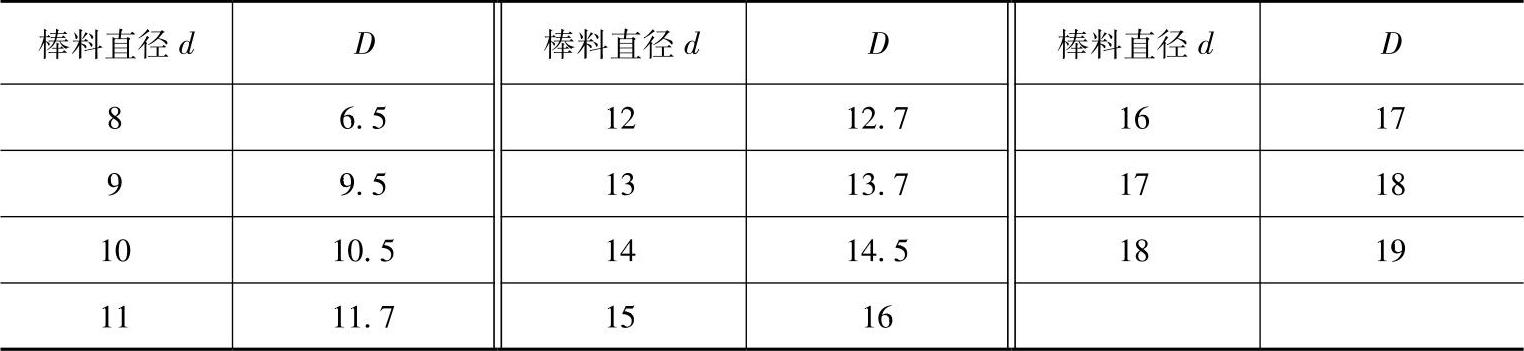

表2-39 导套直径尺寸(单位:mm)

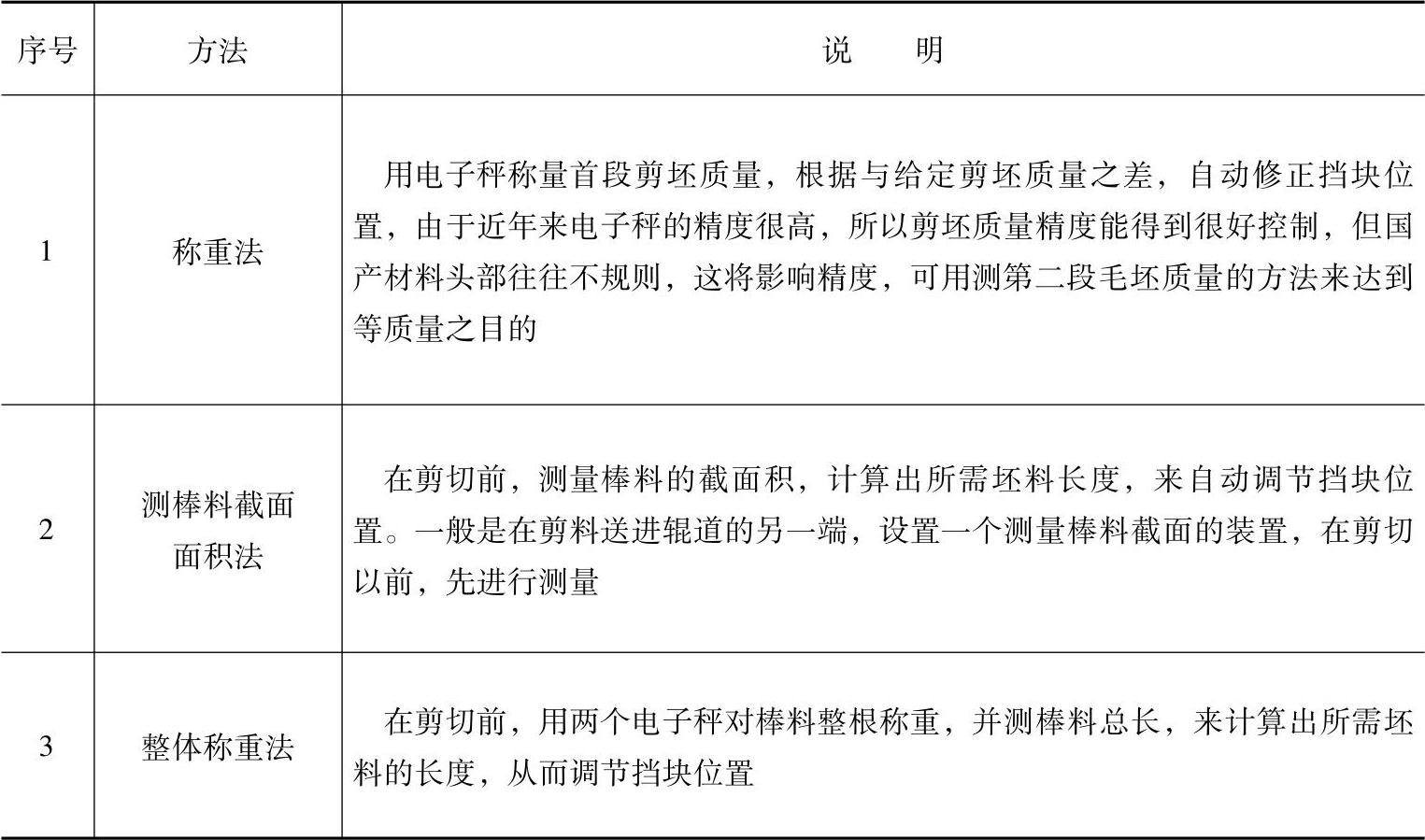

表2-40 等质量剪切

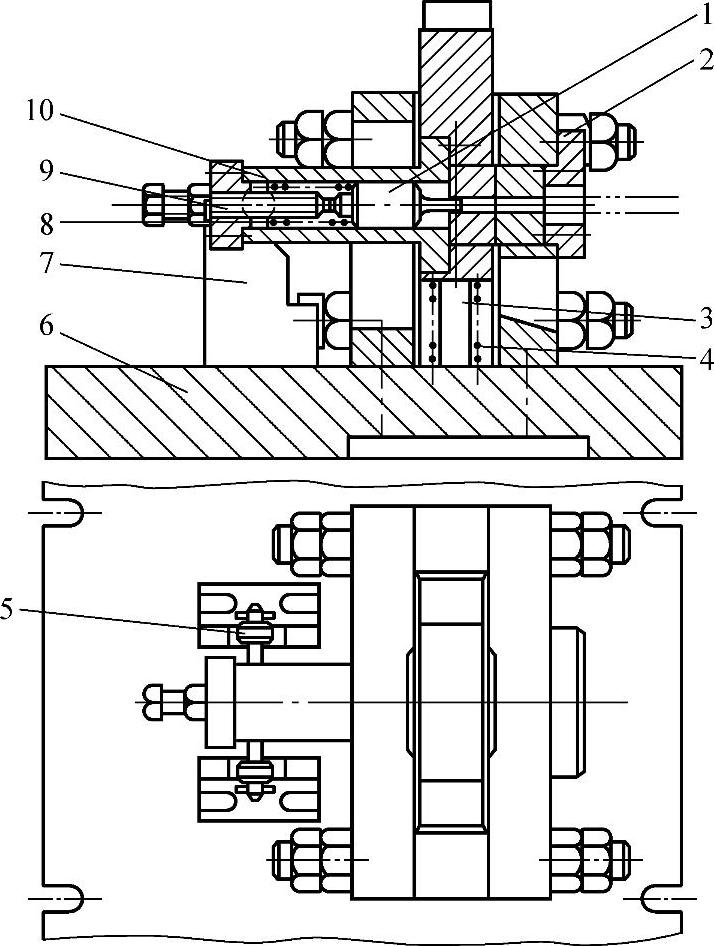

图2-4 半封闭式剪切模结构

1—上模板 2—上刀架 3—上刀 4—底座 5—支承板

6—工作台 7—挡料板支架 8—挡料板 9—导向块

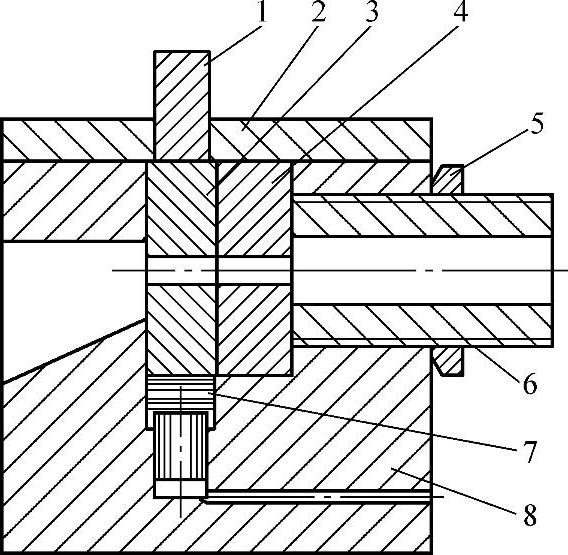

图2-5 封闭式剪切模结构

1—定位块 2—垫片 3—弹簧芯杆 4—回程弹簧 5—滚轮

6—下模板 7—斜板 8—滑套 9—螺栓 10—弹簧

图2-6 高速锤剪切模结构

(高速锤速度15~20m/s)

1—冲头 2—盖板 3—活动刀片

4—固定刀片 5—调节螺母 6—调

节螺纹管 7—缓冲装置 8—模座

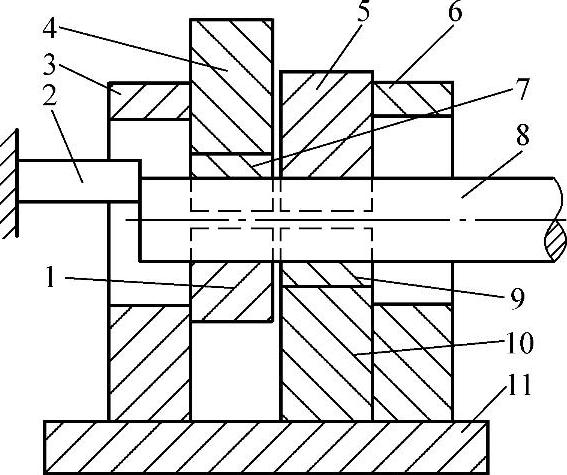

图2-7 径向夹紧剪切模结构

1—动刀压紧块 2—定位块 3—前墙板

4—动刀架 5—定刀压紧块 6—后墙板

7—动刀 8—棒料 9—定刀 10—定

刀架 11—底板(https://www.xing528.com)

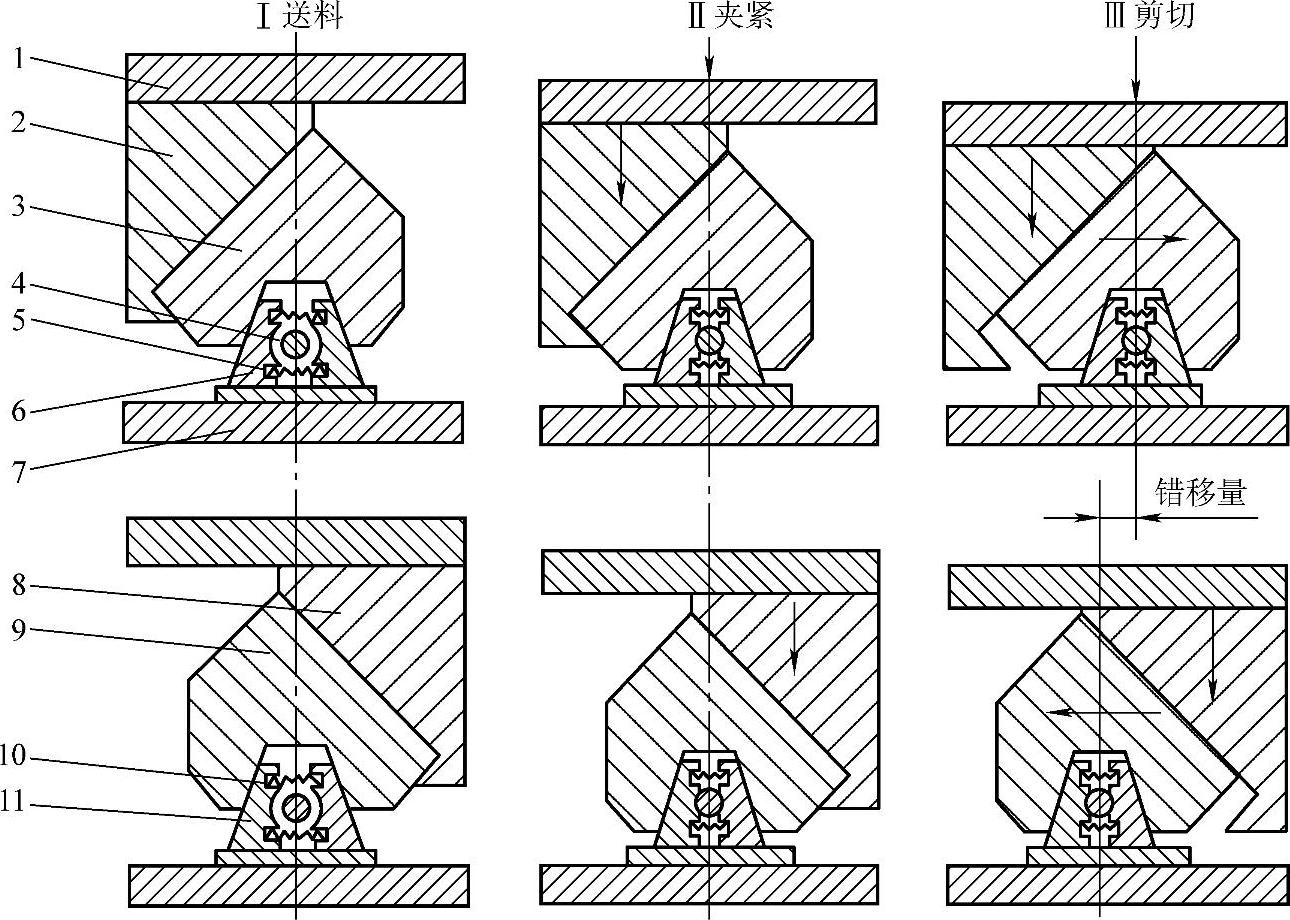

图2-8 差动剪切模的工作原理

1—顶板 2—后斜铁 3—后楔块 4—棒料 5、10—弹簧 6—后夹钳

(内镶刀片) 7—底板 8—前斜铁 9—前楔块 11—前夹钳(内镶刀片)

注:1.差动剪切模的动作过程:顶板1和前、后斜铁8、2处在最上位置,前、后夹钳11、6

分别在弹簧10、5的作用下处于张开状态,此时送进棒料4;压力机滑块下降;加压

力于顶板,通过前、后斜铁和前、后楔块9、3迫使前、后夹钳克服弹簧的阻力,将棒

料夹紧;滑块再下降,后斜铁迫使后楔块带着后夹钳向右移动,而前斜铁迫使前楔块

带着前夹钳向左移动,相对移动达到一定的错移量时,就将棒料剪断。 2.差动剪切模的剪切质量见表2-41。

表2-41 差动剪切模的剪切质量

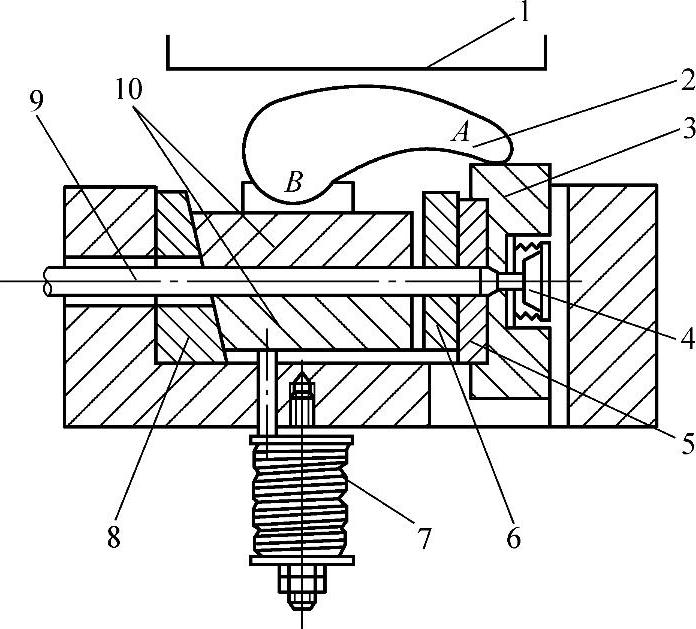

图2-9 轴向加压剪切模的工作原理

1—压力机滑块 2—操纵杠杆 3—活动模 4—端部挡块顶出器 5—活动剪刀片

6—固定剪刀片 7—弹簧 8—楔块 9—棒料 10—可分式夹紧模

注:轴向加压剪切的工作过程:棒料9放在可分式夹紧模10中,压力机滑块1向

下运动压在操纵杠杆2上,并使它绕A点转动(由于存在棒料的剪切抗力

活动模3并不移动),这样给可分式夹紧模施加夹紧力,并借助于楔块8对棒

料施加一轴向力,因而在棒料中产生了轴向压应力。当楔块的所有间隙消失

后,滑块推动杠杆绕B点转动,迫使活动剪刀片剪切棒料。活动剪刀片向下

行程终了时,使顶出器4动作,将坯料顶出到固定剪刀片6下面。由楔块作

用产生的夹紧力的水平分力,还可以使固定剪刀片和活动剪刀片在剪切时紧

紧地贴在一起。

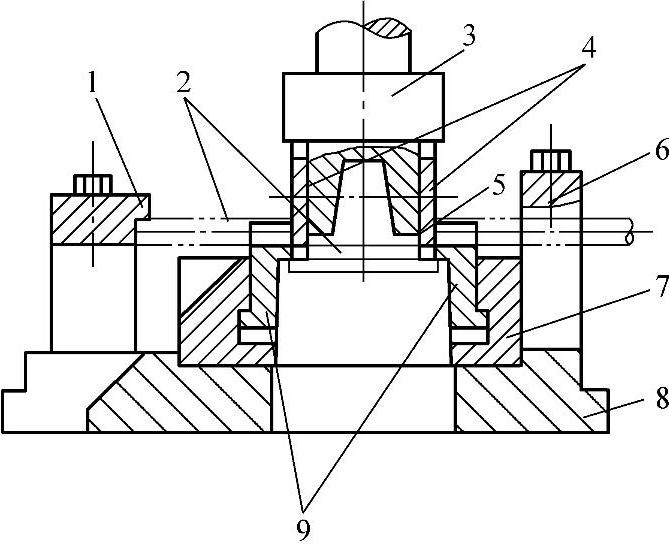

图2-10 单型槽剪切模

1—上模板 2—压紧弹簧 3—导套 4—压紧块 5—棒料 6—导柱 7—下模板 8—定刀

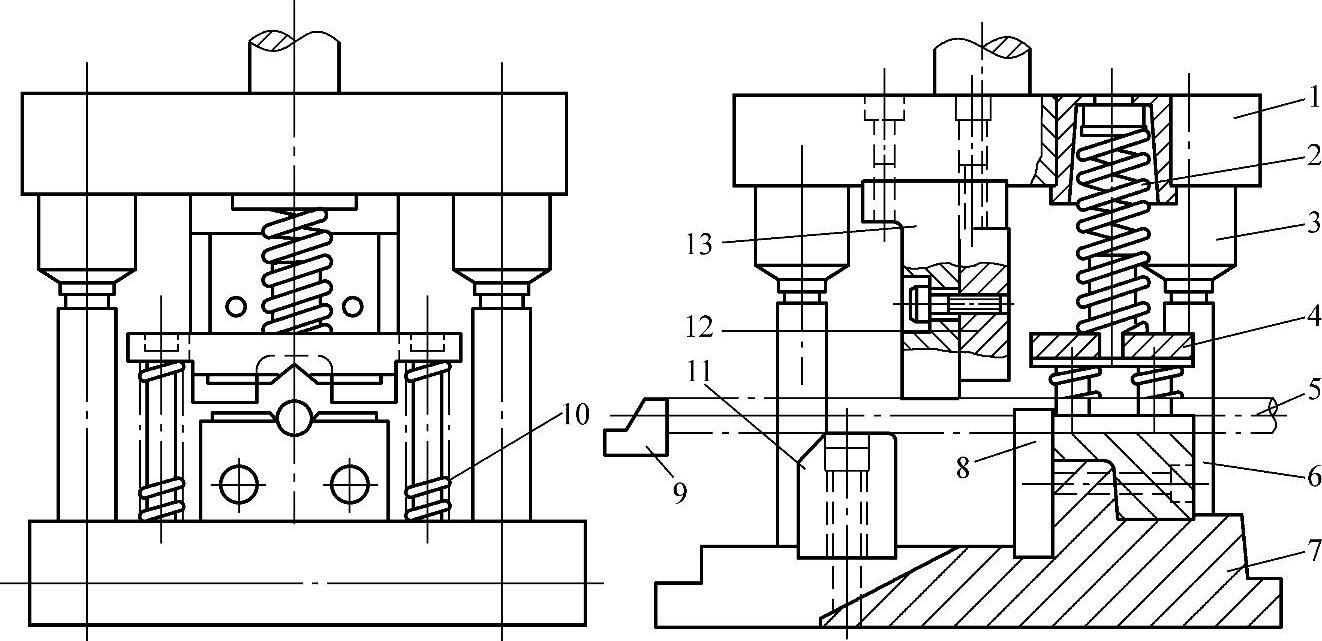

9—定位块 10—压紧块回程弹簧 11—反压紧块 12—动刀 13—动力夹持器

图2-11 双型槽剪切模

1—支承架 2—剪后的毛坯 3—上模座 4—上刀 5—棒料

6—导向架 7—定刀夹持器 8—模座 9—下刀

图2-12 多型槽剪切模

1—上模板 2—压料板 3—上、下刀 4—垫圈 5—导板 6—导向块 7—支垫板

8—底座 9—支架 10—支承板 11—挡料板 12—托料杆 13—上刀架

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。