本书在诱导轮设计方法上做了一定改进,在此基础上开发了诱导轮水力设计CAD软件[6]。因此本节先介绍诱导轮的设计基础及其方法的改进,然后再讲解诱导轮CAD软件的开发。

1.诱导轮设计方法的基础

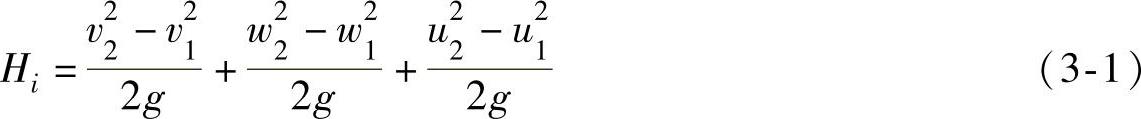

诱导轮属于轴流式叶轮,其产生的扬程可以表示为

一般u2=u1,vm2≈vm1,假设进口无预旋,即vu1=0,则v22-v21=v2m2+v2u2-v2m1-v2u1≈v2u2,此时式(3-1)可以表示为

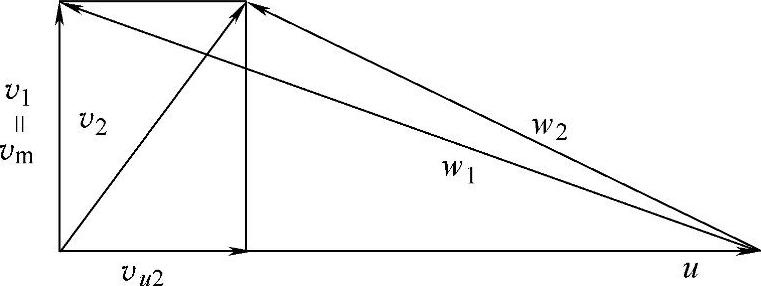

图3-26是诱导轮进出口速度三角形,因为诱导轮叶片进出口角相差不大,所以w1和w2相差较小,所以,诱导轮产生的扬程主要由动扬程 决定,动扬程

决定,动扬程 表示诱导轮出口液体旋转。一般情况下,诱导轮后面不需要加装导叶,在泵主叶轮进口,诱导轮出口液体的旋转速度分量将以vuR=C的规律进行变化,这样就会使主叶轮叶片前产生一个较大的旋转分量。

表示诱导轮出口液体旋转。一般情况下,诱导轮后面不需要加装导叶,在泵主叶轮进口,诱导轮出口液体的旋转速度分量将以vuR=C的规律进行变化,这样就会使主叶轮叶片前产生一个较大的旋转分量。

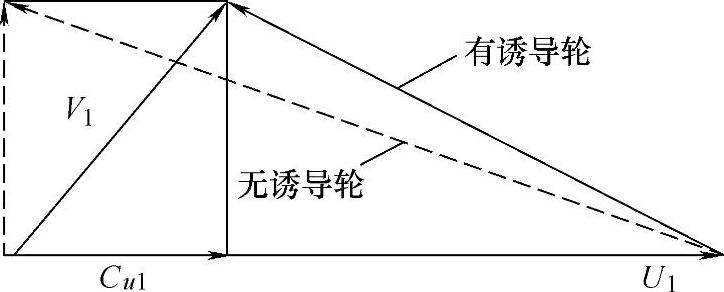

图3-27为加装诱导轮前后泵主叶轮进口前的速度三角形。由图3-27可知,加装诱导轮之后,泵主叶轮叶片进口前相对速度W1和未加装诱导轮相比有所减小,则主叶轮的空化余量 减小,泵的空化性能提高。同时泵主叶轮在加装诱导轮之后叶片进口前液体的绝对速度V1相比无诱导轮时也有所增加,但是V1的增加是由诱导轮的运动作用产生的,因而并不会引起压力下降(可能会增加诱导轮和泵主叶轮之间流道的摩擦损失,使压力少许下降)。

减小,泵的空化性能提高。同时泵主叶轮在加装诱导轮之后叶片进口前液体的绝对速度V1相比无诱导轮时也有所增加,但是V1的增加是由诱导轮的运动作用产生的,因而并不会引起压力下降(可能会增加诱导轮和泵主叶轮之间流道的摩擦损失,使压力少许下降)。

图3-26 诱导轮进出口速度三角形图

图3-27 加装诱导轮前后泵主叶轮进口速度三角形

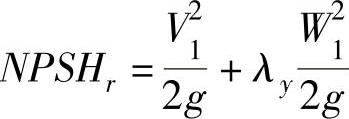

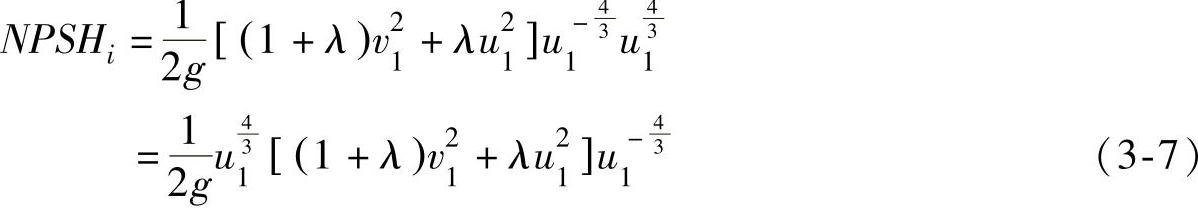

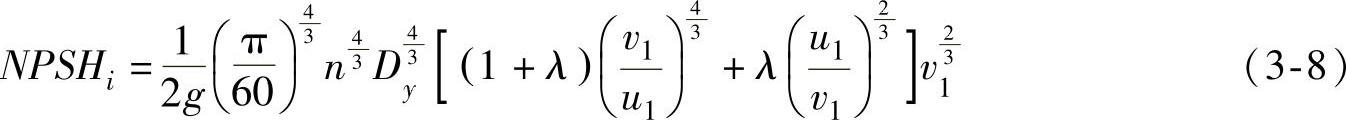

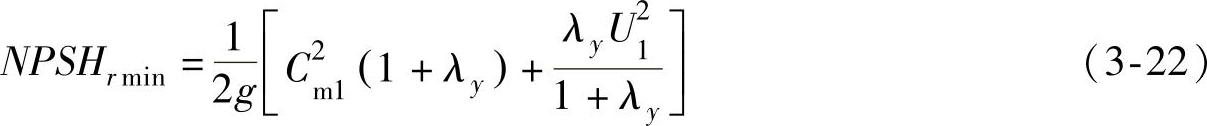

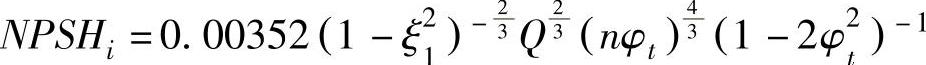

(1)诱导轮的空化性能 诱导轮空化余量的公式为

式中 λ——诱导轮进口压降系数,通常λ=0.01~0.02。

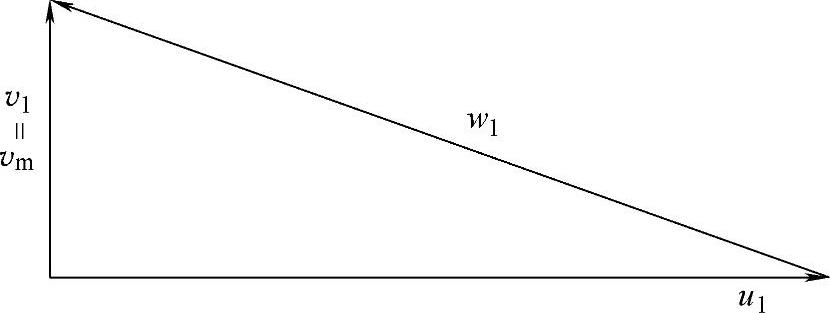

诱导轮轮缘进口速度三角形如图3-28所示,则

图3-28 诱导轮轮缘进口速度三角形

式中 ξ1——进口轮毂比。

由此,将式(3-4)代入式(3-3)得

将式(3-6)代入式(3-7)得

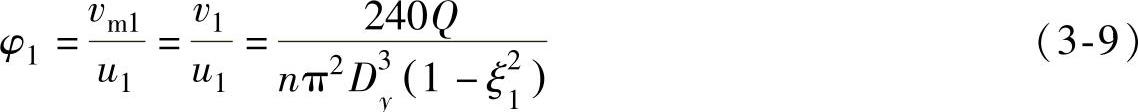

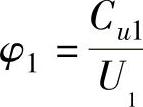

诱导轮进口流量系数φ1

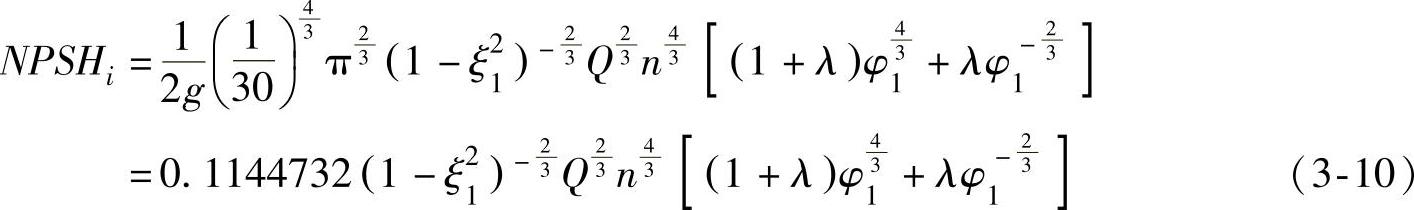

将式(3-5)、式(3-9)代入式(3-8)得

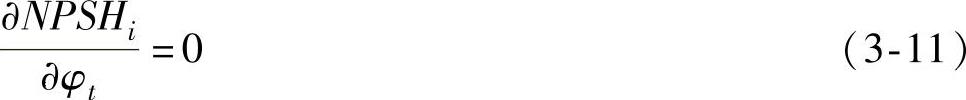

对式(3-10)取导数,求对应NPSHi最小的最佳流量系数:

其中φt为最佳流量系数,即得到布伦菲尔德(Brumfield)准则:

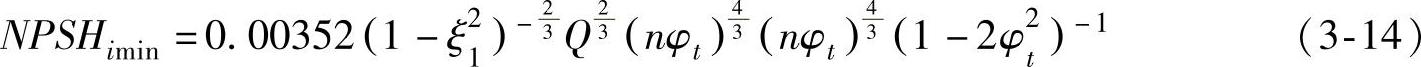

将式(3-12)、式(3-13)中的λ代入式(3-10)中得NPSHimin:

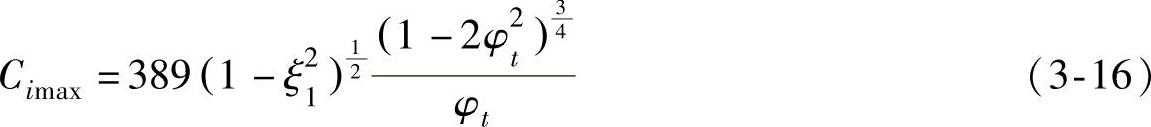

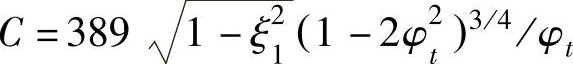

将式(3-14)代入空化比转数Ci

得到

由式(3-9)得

(2)诱导轮与离心泵的能量匹配 离心泵前加装诱导轮后,进口速度三角形如图3-27所示,使泵主叶轮前存在较大的旋转速度分量Cu1,从而使泵叶片进口前相对速度W1减小,即降低了离心泵进口绕流压降。同时诱导轮产生的扬程,增加了泵叶轮进口的能量,使离心泵进口的压力增大,不容易发生空化,从而提高了离心泵的空化性能。

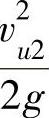

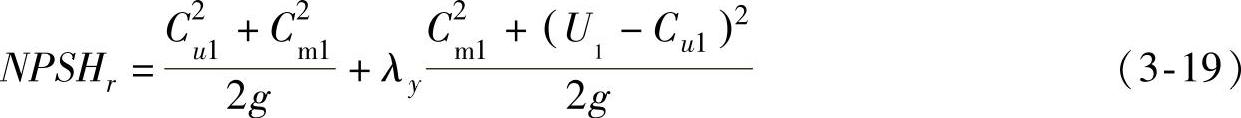

离心泵叶轮的空化余量

则

由扬程系数 得

得

Cu1=φ1U1 (3-20)

将式(3-19)对扬程系数φ1进行求导可得,当φ1取式(3-21)时

NPSHr即可取得极小值

式(3-22)中,Cm1、Cu1和U1分别是离心泵叶轮进口前液流绝对速度的轴面分量、圆周分量和圆周速度。离心泵的空化系数λy一般为0.1~0.2[7]。

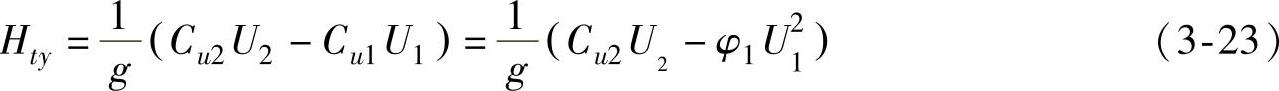

离心泵理论扬程Hty的计算公式为

式中 Cu2——离心泵叶轮出口的圆周分速度;

U2——离心泵叶轮出口的圆周速度。

从式(3-23)可知,φ1值的增加将会使离心泵的理论扬程Hty下降,并影响离心泵的效率。

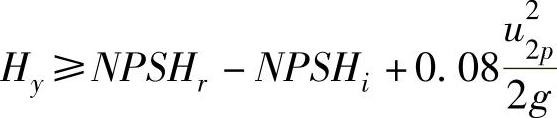

在设计诱导轮时,必须兼顾其空化性能及效率。朱祖超等[8]曾提出了诱导轮实际扬程的经验计算公式

式中 u2p——诱导轮计算直径处的圆周速度(m/s)。

2.诱导轮设计方法的改进

在离心泵与诱导轮的设计中,诱导轮的出口尺寸必须和叶轮的入口尺寸相匹配,然而在设计过程中,要求的叶轮入口直径和诱导轮出口直径经常发生矛盾,而且这些尺寸对诱导轮和泵的扬程有一定的影响。在实际的设计中,往往在泵装置已经确定的情况下,为了改善其空化性能,而进行诱导轮的设计。在这种情况下,现有的诱导轮设计方法便存在一些不足,即现有设计方法中泵与诱导轮在设计中往往独立完成,从而会导致诱导轮出口直径要比泵进口直径大,如果减小诱导轮出口直径,则会降低诱导轮的扬程,并且影响其效率;如果保持诱导轮外径不变,则会引起装配困难,需要调整泵进口的管道,加装锥形导流套等连接装置。因此精确地匹配诱导轮的出口直径和叶轮的入口直径是诱导轮设计的一个难点。

为了解决上述问题,本书在不改变泵装置(即诱导轮出口直径和叶轮直径优先匹配)的前提下,对诱导轮的设计方法进行改进和优化,使诱导轮在特定装置条件下取得最优解。

下面以变螺距诱导轮的设计为例,来详细介绍改进的诱导轮设计方法。

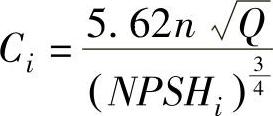

(1)估算诱导轮的扬程Hi及空化比转数Ci根据已知条件或根据GB/T13006—1991估算诱导轮的扬程及空化比转数。

若已知条件中未给出泵的空化余量,可以根据GB/T 13006—1991,对应已知设计工况条件查出泵的临界空化余量,因为临界空化余量只能由空化实验确定,所以该标准中所说的临界空化余量应理解为必需的空化余量。

诱导轮的实际扬程Hi=NPSHr-NPSHa+K (3-25)

式中 Hi——诱导轮的实际扬程(m);

NPSHr——泵主叶轮的空化余量(m);

NPSHa——装置空化余量(m),按式(3-26)进行计算(https://www.xing528.com)

K——扬程损失。

空化比转数

式中取NPSHi=NPSHa。

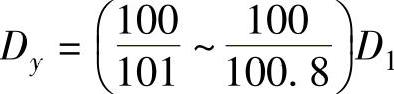

(2)轮缘直径Dy和最佳径向间隙的确定 根据实际生产中的装置情况,确定诱导轮的轮缘直径Dy诱导轮的最佳径向间隙满足

(D1-Dy)/Dy=(0.8~1)%

可得诱导轮轮缘直径 (3-27)

(3-27)

D1为泵叶轮进口直径,为了保持较高的同心度,Dy可以取较大值。

诱导轮入口轮毂比ξ1一般取为0.2~0.4;当入口无轴穿过时,取ξ1=0.2~0.3,当入

口有轴穿过时,取ξ1=0.3~0.4。

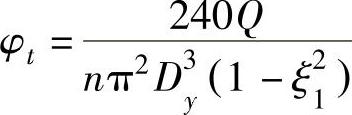

由式(3-17) ,求得在Dy及ξ1条件下的最佳进口流量系数φt,Q为泵的流量,n为泵的转速。

,求得在Dy及ξ1条件下的最佳进口流量系数φt,Q为泵的流量,n为泵的转速。

将ξ1及φt代入(3-16)得 ,检验诱导轮空化比转数的大小(大于步骤(1)中估算的Ci即可),如果过小,返回重新选取进口轮毂比ξ1,计算最佳进口流量系数φt。

,检验诱导轮空化比转数的大小(大于步骤(1)中估算的Ci即可),如果过小,返回重新选取进口轮毂比ξ1,计算最佳进口流量系数φt。

(3)诱导轮进口液流角βi1在步骤(2)中确定了诱导轮的最佳进口流量系数φt,那么也就同时确定了进口液流角βi1,而诱导轮的进口叶片角β1则为进口液流角βi1和进口液流冲角αi1之和,即

(4)入口螺距值S1的计算

S1=πDytanβ1 (3-31)

(5)出口螺距值S2和出口叶片安放角β2运用式(3-14)计算出诱导轮的最小空化余量

根据步骤(1)中估算的诱导轮扬程,运用式(3-24)计算诱导轮的扬程,保证诱导轮的扬程满足离心泵的能量需求。

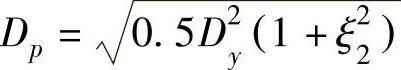

其中u2p=nπDp,

根据步骤(1)中估算的诱导轮扬程,运用此经验公式进行诱导轮扬程的计算。

诱导轮的理论扬程

Ht=Hy/ηh (3-32)

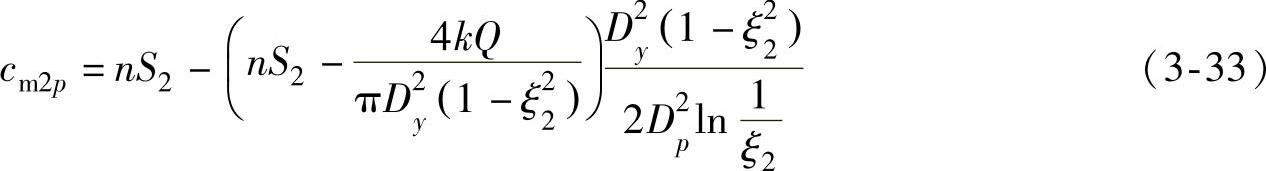

诱导轮的出口计算直径处液流轴向速度

式中 k——诱导轮出口排挤系数,一般取为1.03左右。

诱导轮的理论扬程可以表示为

联立式(3-33)和式(3-34)求解S2

出口叶片安放角:

(6)确定叶栅稠密度τ,计算节距t选定叶栅稠密度τ,τ的取值范围为1.5~3.0。

计算节距

t=πDy/Z (3-36)

轮缘展开长度

l=τt (3-37)

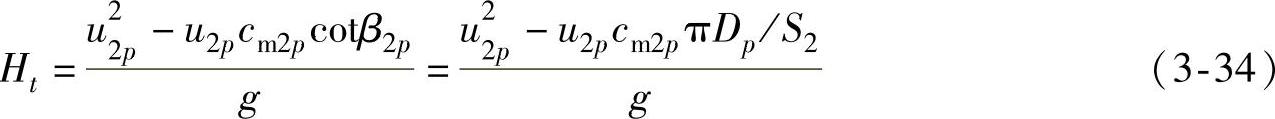

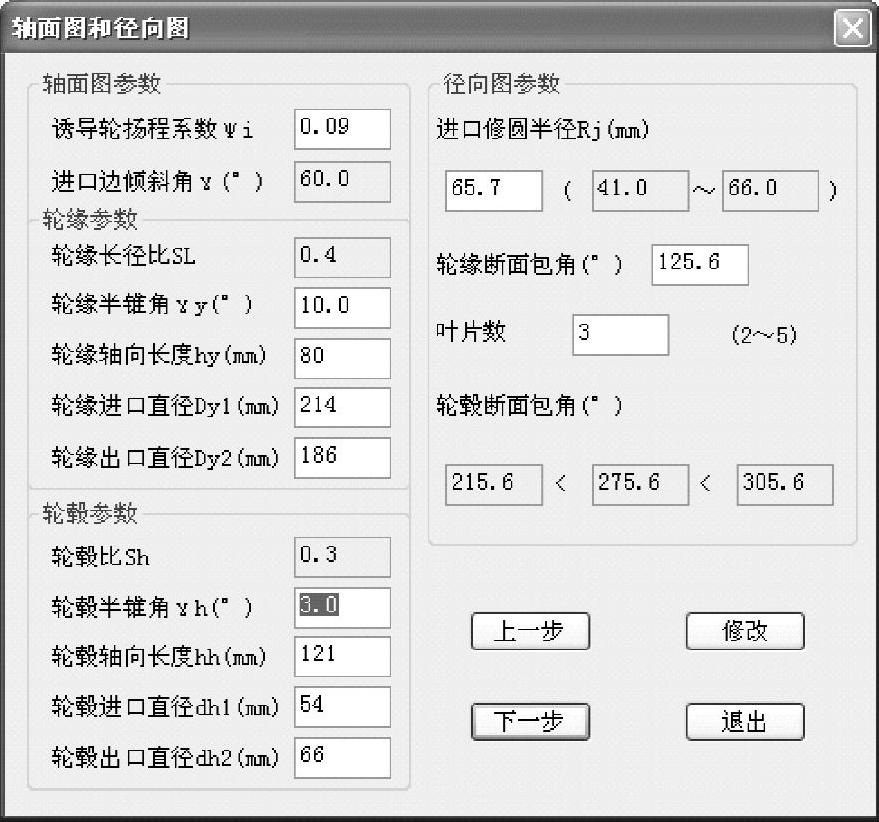

(7)选定角度变化系数m诱导轮的型线变化规律如图3-29所示,其主要形状由角度变化系数决定。

型线变化规律

当m=1时,式(3-38)对应b线;当0<m<1时,式(3-38)对应a线;当m>1时,式(3-38)对应c线。

图3-29 诱导轮型线角度系数变化规律

以m=1为例进行型线设计。

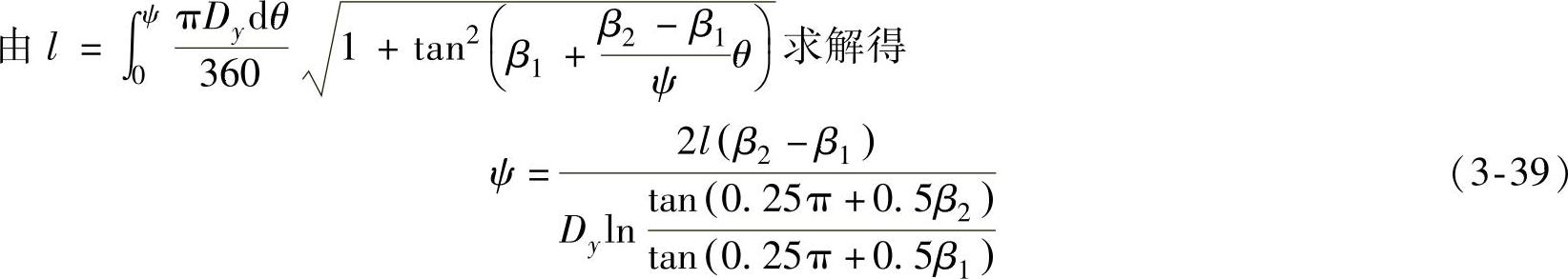

诱导轮轮缘包角的计算

诱导轮轴向长度的计算

(8)进口修圆半径R

(9)叶缘厚度δ、叶片表面夹角α诱导轮叶片叶缘厚度越薄,诱导轮的空化性能越好,考虑强度、工艺等因素,厚度一般取δ=1~3mm。

轮毂处叶片厚度一般由表面夹角α决定,一般取3°<α<7°。诱导轮与泵叶轮之间的轴向间隙δl如下

诱导轮与泵叶轮之间的轴向旋转角度δψ如下

3.诱导轮CAD软件输入界面

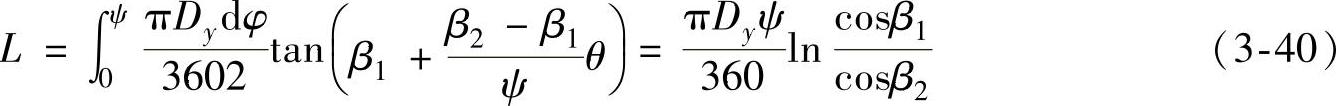

诱导轮设计软件的输入参数界面如图3-30所示,程序不仅可以设计等螺距诱导轮,也可以设计变螺距诱导轮。通常采用变螺距诱导轮可以得到更为理想的效果。需要输入的设计参数分为两类,一是泵的参数,二是诱导轮的参数。输入的泵参数包括设计流量Q、泵汽蚀比转数C、泵汽蚀余量NPSHr、转速n,装置汽蚀余量NPSHa;输入的诱导轮设计参数有流量Qi、诱导轮扬程Hi、诱导轮汽蚀比转数Ci。

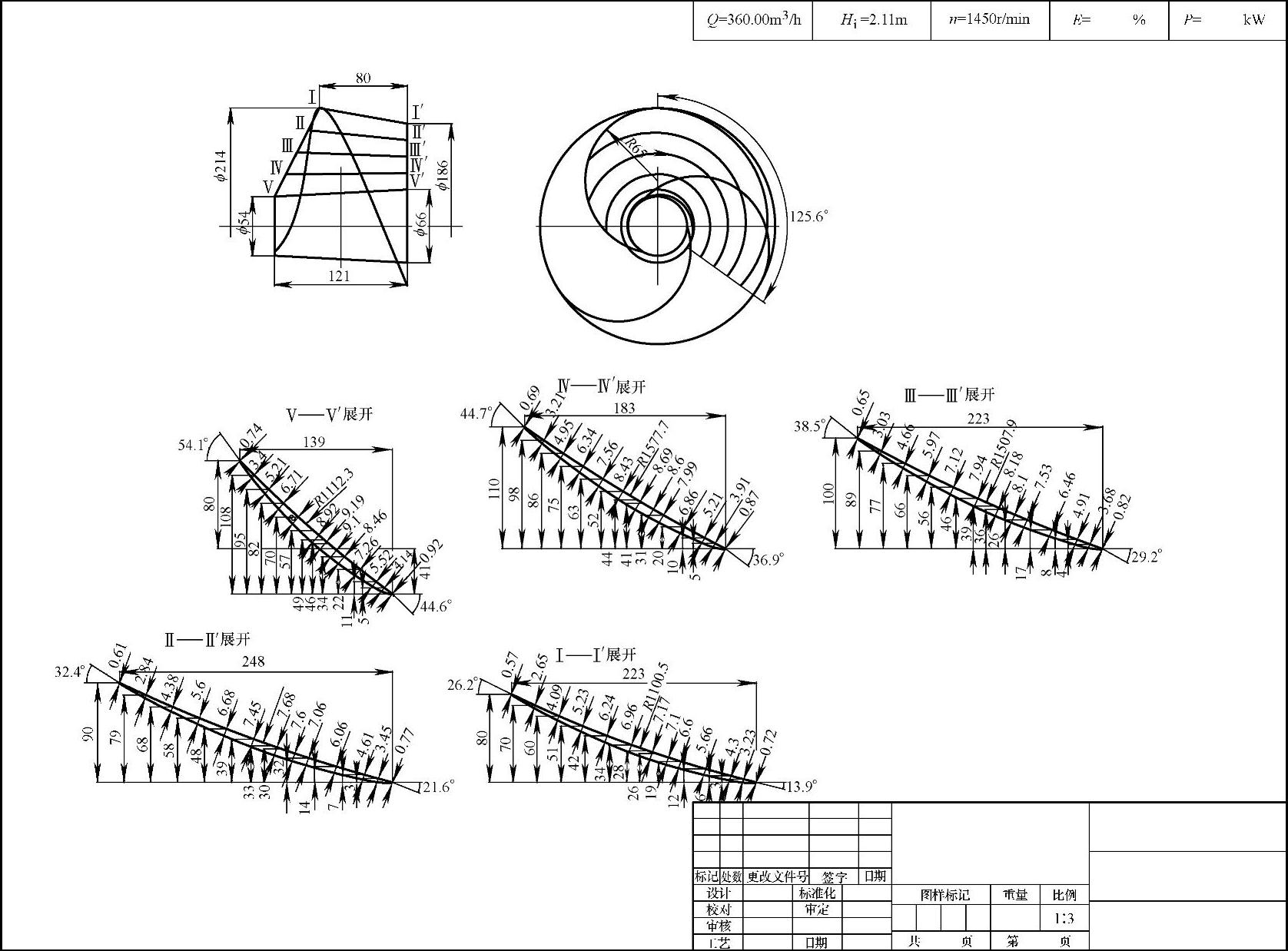

4.轴面图和径向图

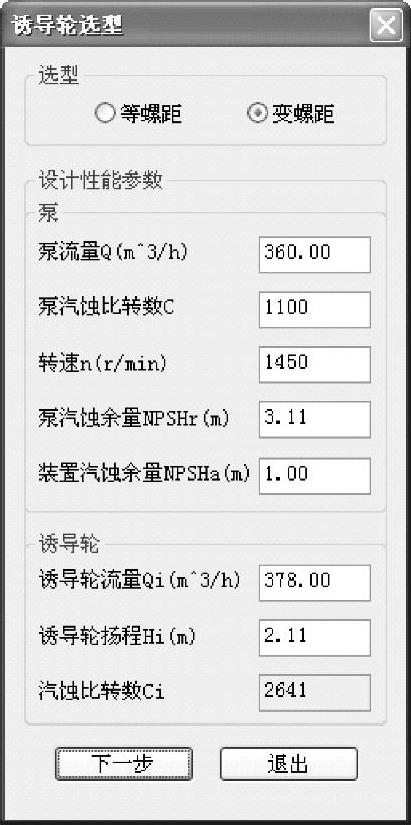

输入设计参数后,开始设计诱导轮的轴面图和径向图,如图3-31所示。轴面图主要是确定轮缘和轮毂的几何参数。径向图主要确定叶片数、进口修圆半径、轮缘包角和轮毂包角等参数。

图3-30 诱导轮设计参数

图3-31 诱导轮轴面图和径向图设计

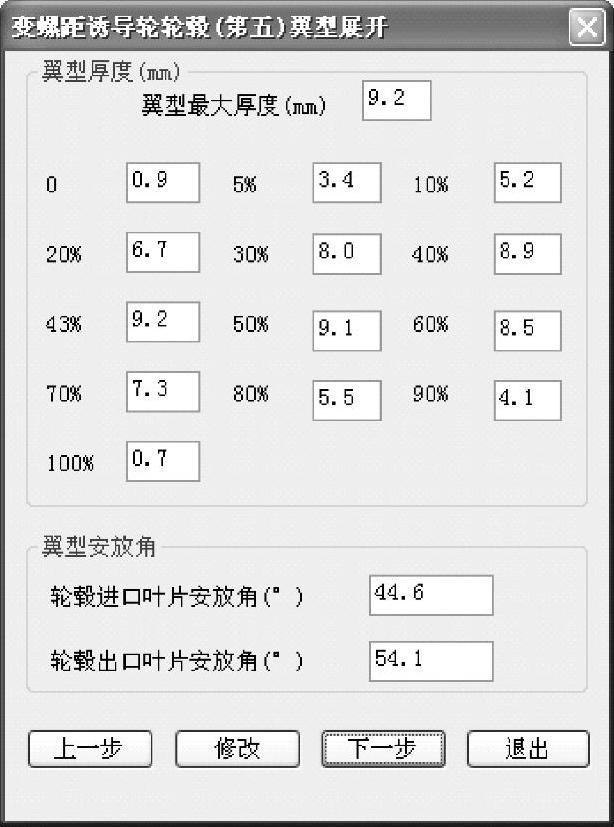

5.翼型设计

设计完轴面图和径向图后,程序进入诱导轮翼型的设计,如图3-32所示。图3-32界面中会默认给出各点型线厚度、进出口叶片安放角等参数的优化值,用户可以根据要求和经验进行修改。为提高设计精度,诱导轮CAD设计程序共需要设计5个翼型,因此图3-32所示的类似界面会出现5次。

完成翼型设计后,诱导轮水力设计就完成了。程序会进入图幅数值界面,与图3-24所示界面一样。设置完图幅相关选项后,程序就可以绘制出水力设计结果,如图3-33所示。

图3-32 诱导轮翼型设计

图3-33 变螺距诱导轮水力设计结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。