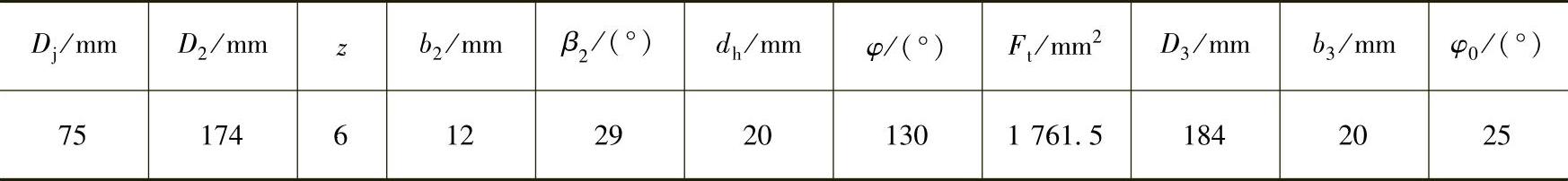

采用上述建立的离心泵水力优化设计方法对一比转数ns=84.8的离心泵叶轮轴面图(图2-28)进行优化。该离心泵的设计流量Q=50m3/h、扬程H=36m、转速n=2900r/min。主要几何参数见表2-11。

表2-11 主要几何参数

1.单工况优化

(1)优化方案 设计变量的初始值为R0=72.4mm、R1=14mm、R2=36mm、T1=96°、T2=92°。各变量取值范围如下:R0∈[70.4,74.4]、R1∈[12,16]、R2∈[32,40]、T1∈[94,98]、T2∈[90,94]。

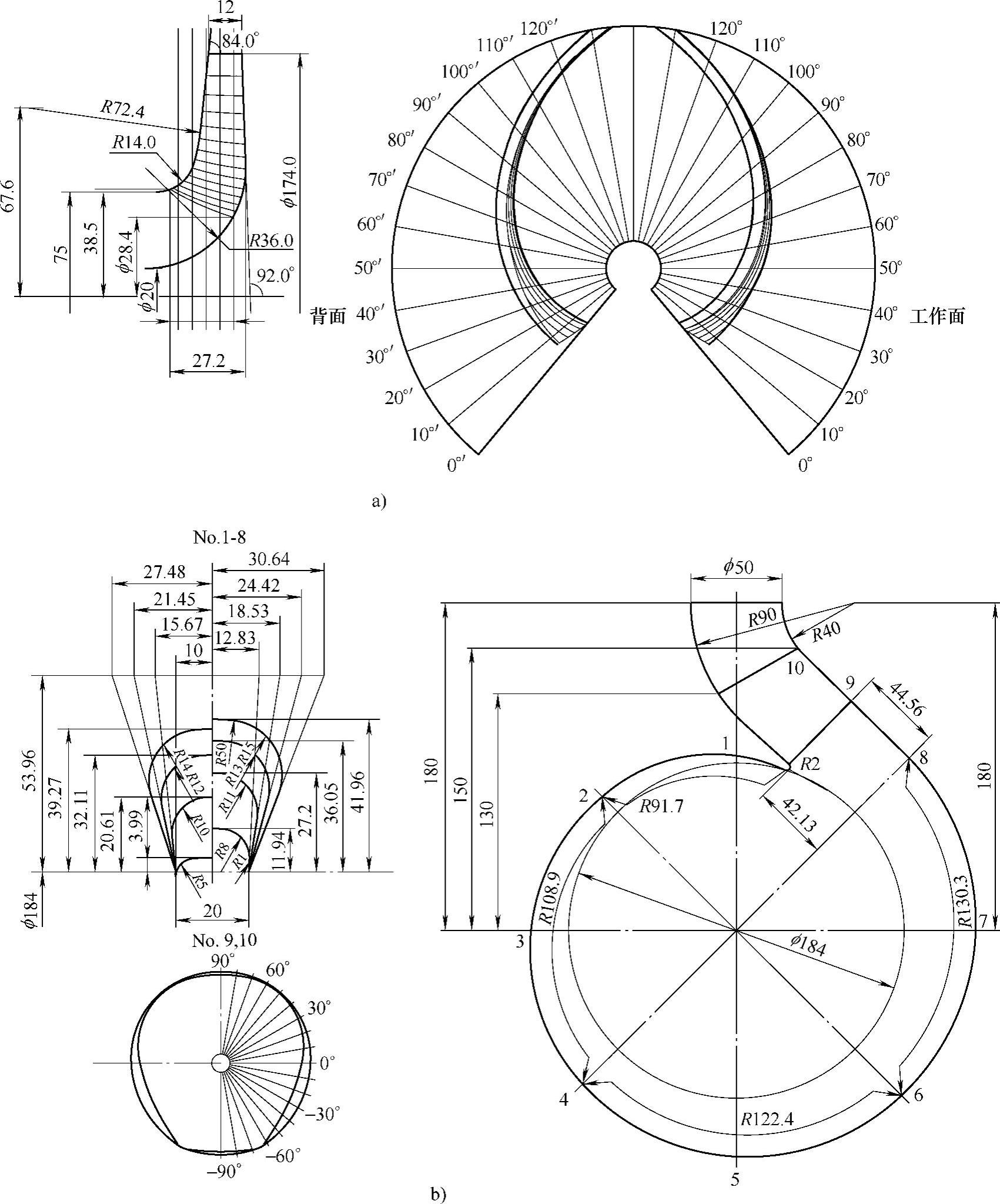

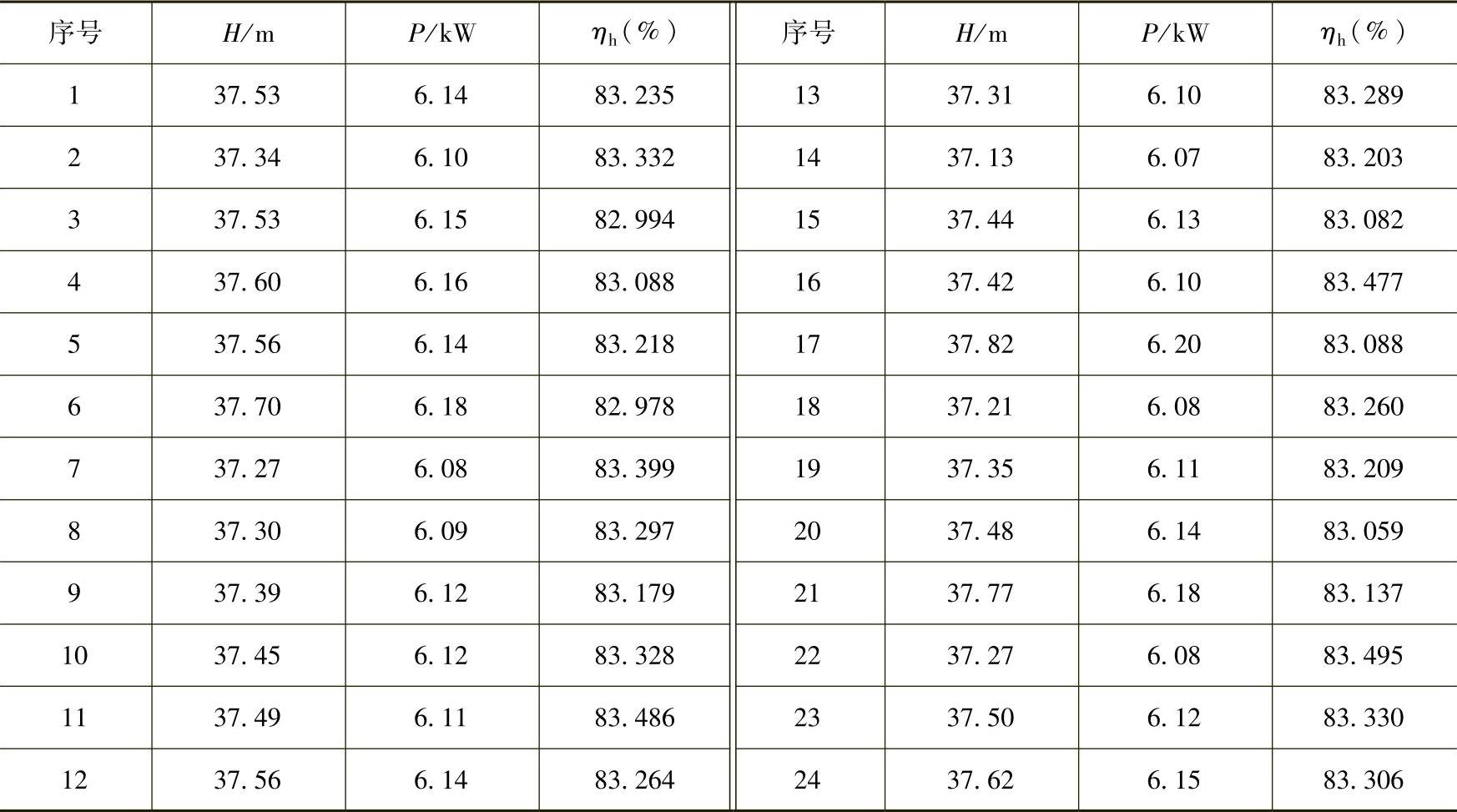

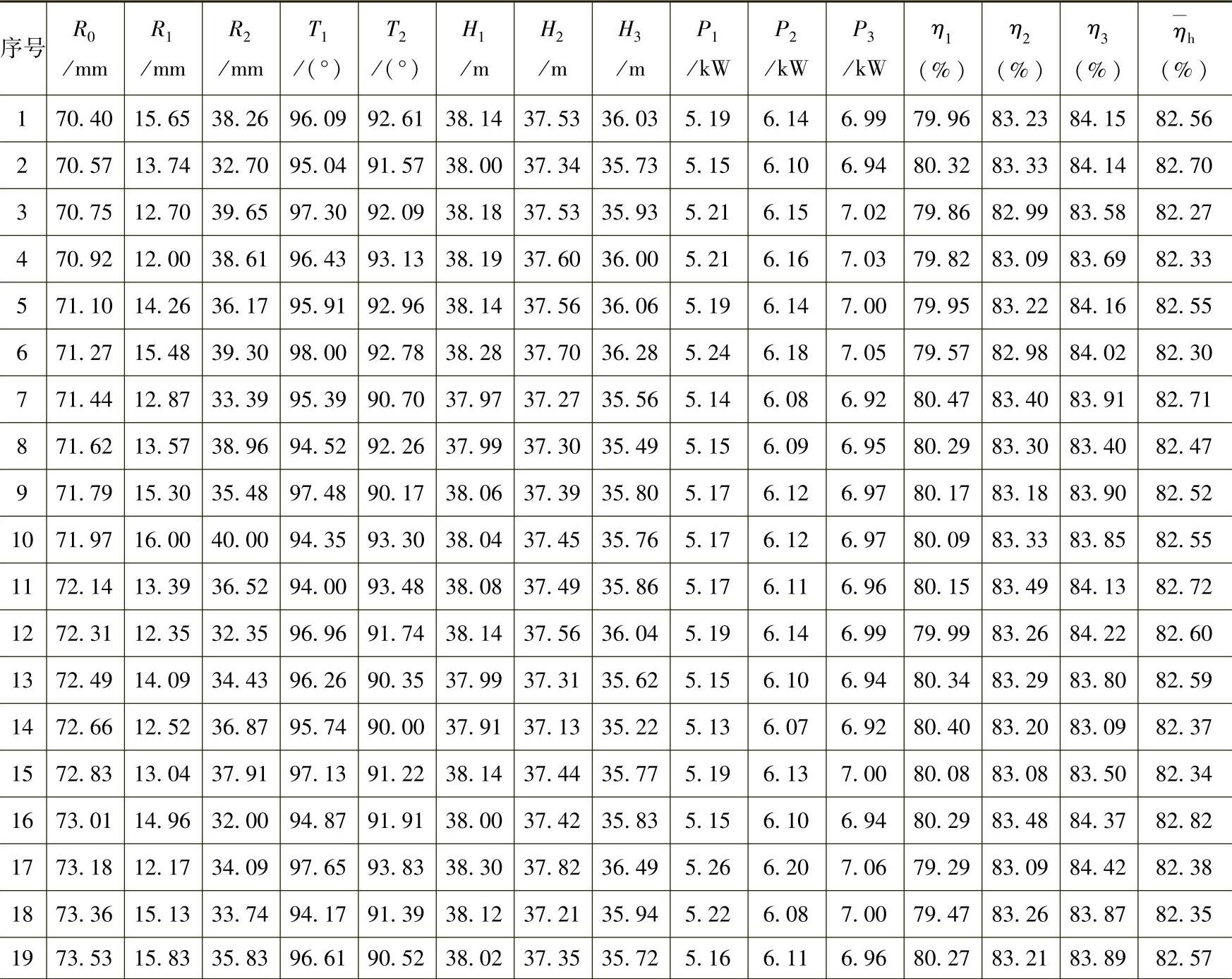

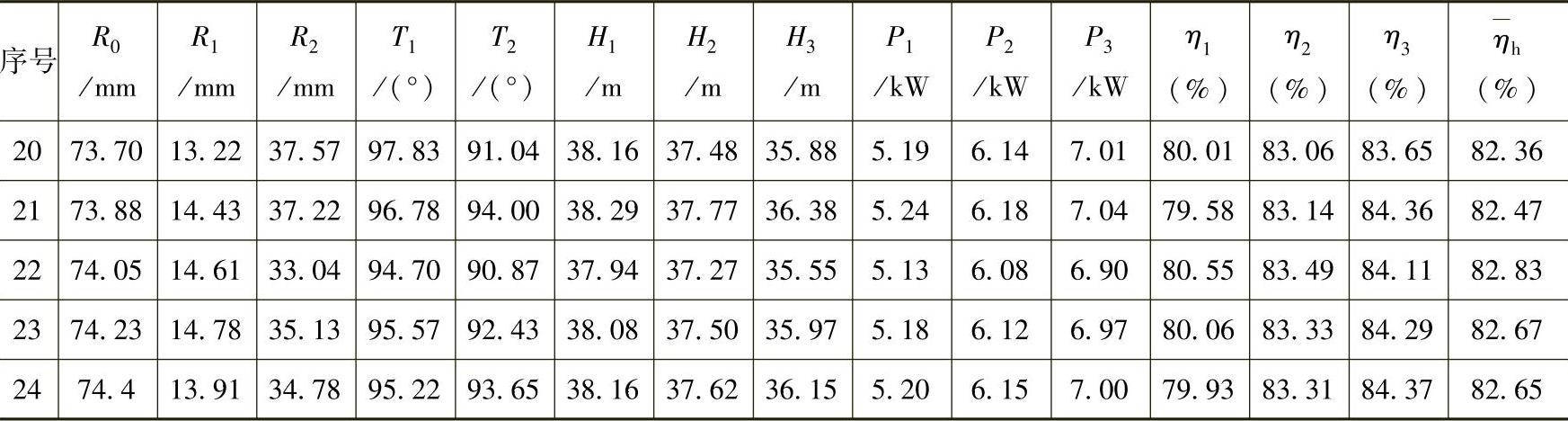

采用OLH方法设计了24组方案,见表2-12。

(2)网格划分与数值计算方法 采用混合网格进行划分,叶轮和蜗壳的网格间隔长度(Interval Size)都为1.8mm。方案1的网格数为:叶轮,350 239;蜗壳,538 273(图2-29)。

图2-28 离心泵水力模型

a)叶轮 b)蜗壳

表2-12 设计方案

(续)

图2-29 方案1的计算网格

采用三维定常Navier-Stokes方程和SST k-ω湍流模型对该离心泵进行数值计算。进口采用速度进口边界条件,出口采用自由出流。叶轮流道区域采用旋转坐标系,旋转方向为沿Y轴正向,转速为2900r/min;蜗壳流道区域为静止系。壁面上的流体满足无滑移条件,近壁区采用标准壁面函数法处理。压力和速度的耦合采用SIMPLE方法。残差精度设为10-4。

(3)优化结果 在配置为32位Windows XP系统、2.6GHz主频、2GB内存的计算机下,运行大约102h13min迭代结束。其结果见表2-13。

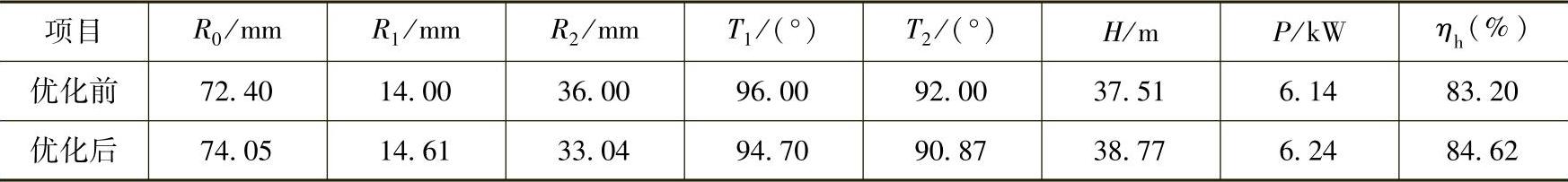

表2-13 单工况优化结果

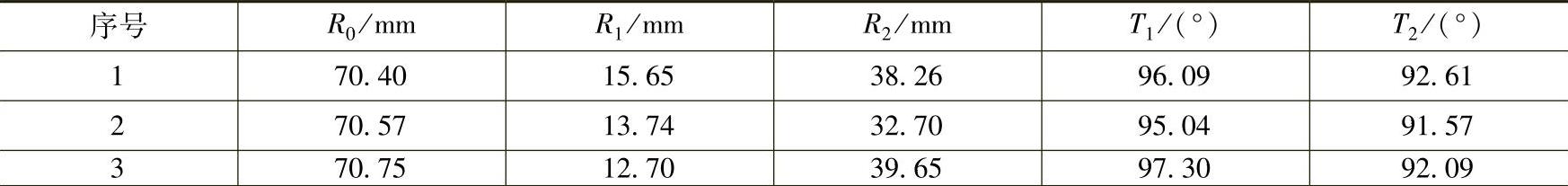

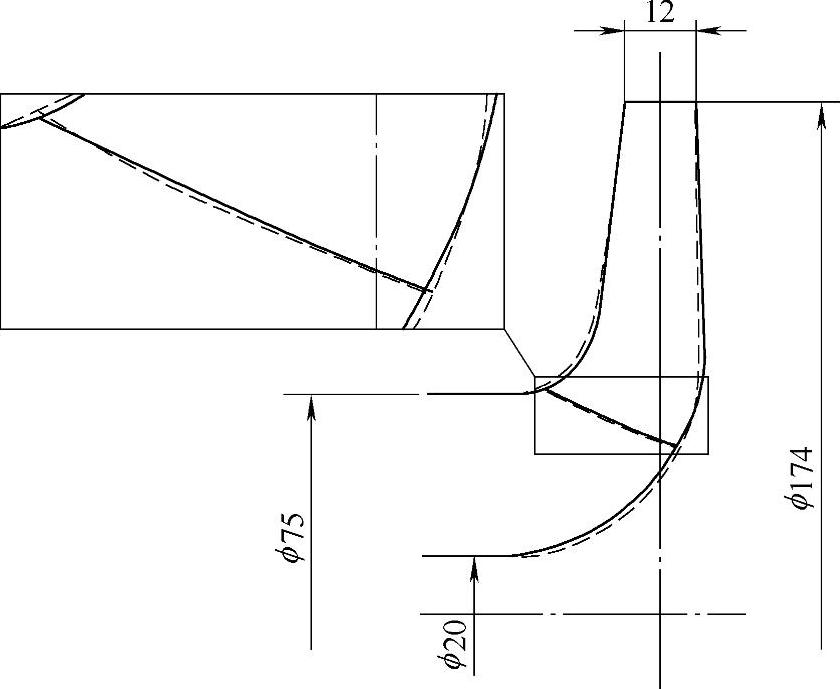

从表2-13中可以看出:方案22的水力效率最高,为83.495%。基于方案22,采用PCAD 2010对该离心泵叶轮进行重新设计(图2-30)。采用混合网格对其进行划分,网格间隔长度为1.8mm,网格数为327985。并采用上述数值计算方法对其进行CFD数值计算。

图2-30 优化后的叶轮轴面图(实线是优化前的)

图2-30给出了优化前、后的叶轮轴面图,其虚线为优化后的轴面图。从中可以看出:前盖板圆弧半径R0、后盖板圆弧半径R1大于初始设计值,而前盖板圆弧半径R2、前盖板倾角T1以及后盖板倾角T2比优化前的设计值要小。(https://www.xing528.com)

优化前后数值计算结果列于表2-14中。从表2-14中可以看出:优化后的扬程比原始高1.26m;优化后的水力功率比原始高0.1kW;优化后的水力效率为84.62%,比原始设计提高了1.42%。

表2-14 (单工况)优化前后结果对比

2.3个工况点优化

(1)优化方案 根据单工况优化的24组方案对该离心泵0.8Qd、1.0Qd和1.2Qd工况的性能进行优化。设计变量的初始值及其取值范围与单工况优化1相同。

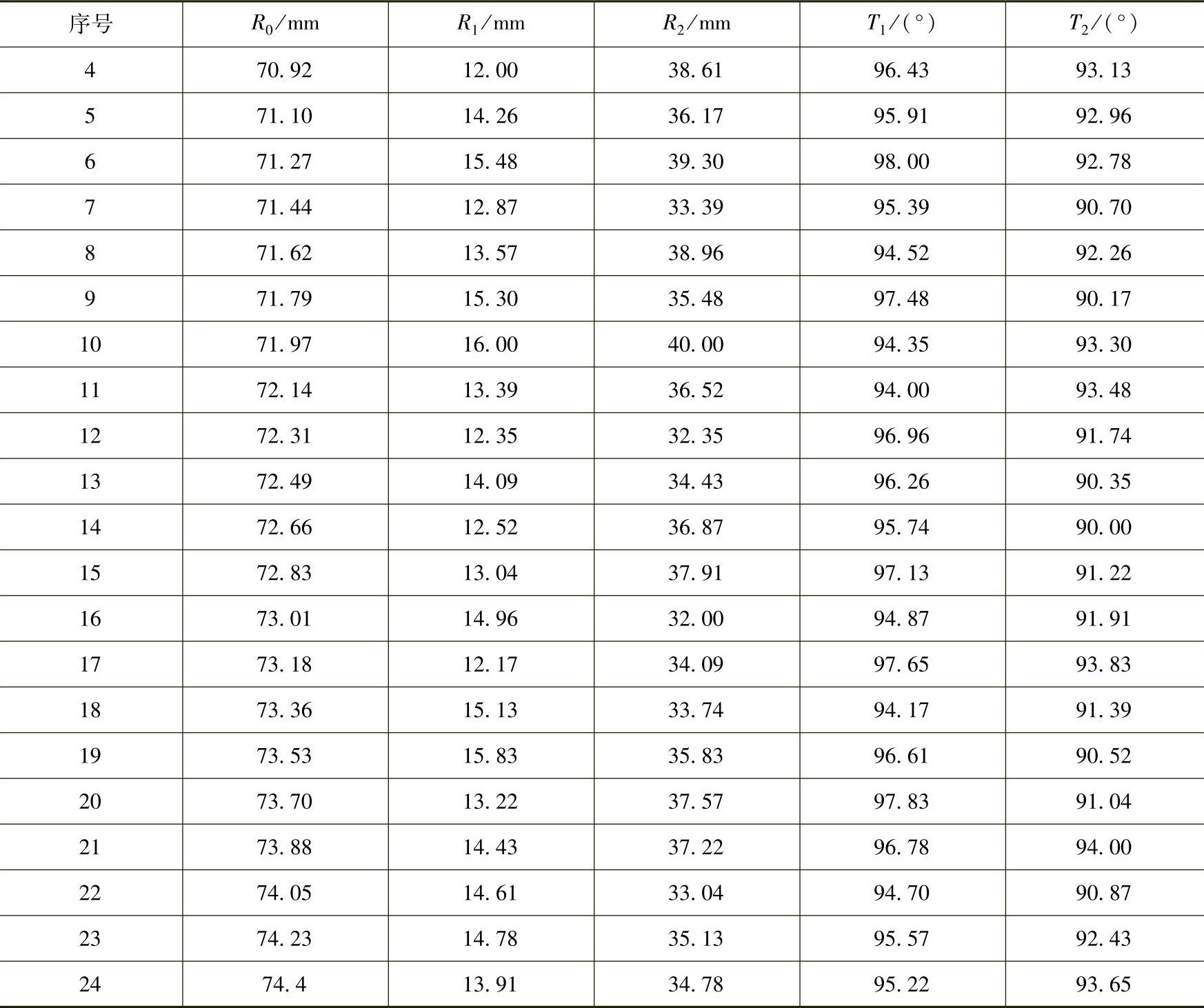

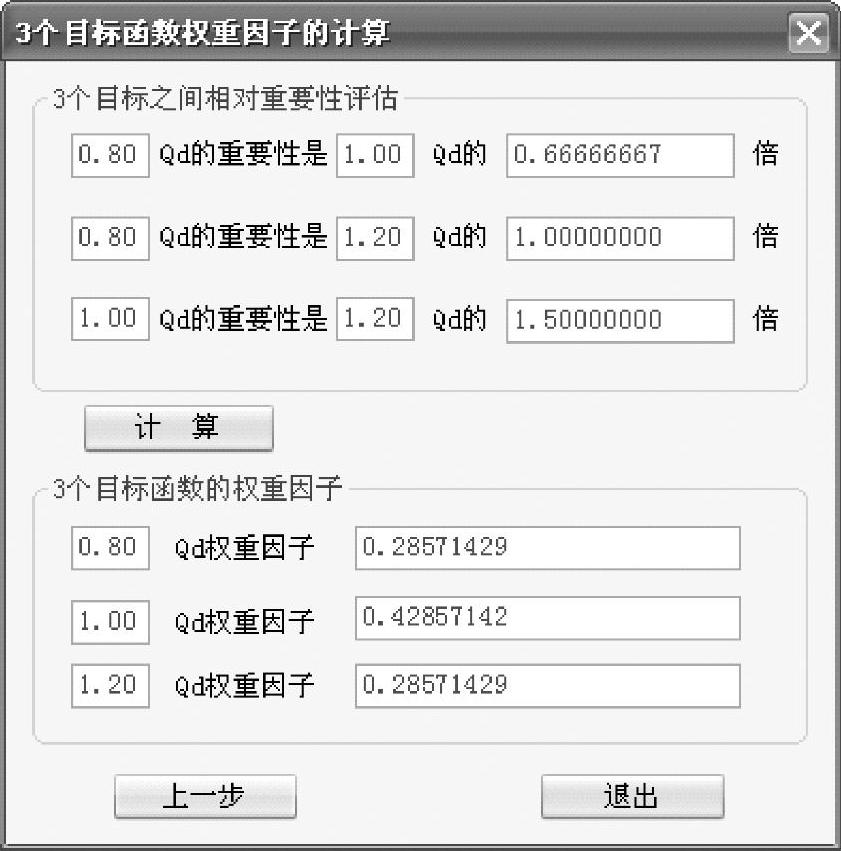

(2)权重因子的计算 采用超传递近似法确定0.8Qd、1.0Qd和1.2Qd工况的目标权重因子。根据实践经验可以认为:1.0Qd重要性是0.8Qd和1.2Qd的1.5倍、1.2Qd重要性是0.8Qd的1倍。并根据2.2.5中开发的3个目标函数权重因子的计算程序对其进行计算,如图2-31所示。

图2-31 权重因子的计算

从图2-31中可以看出:3个工况下各目标函数的权重因子分别为:0.28571429、0.42857142、0.28571429。

(3)网格划分与数值计算方法 网格划分方法及数值计算方法与2.3.4节中1.单工况优化相同。

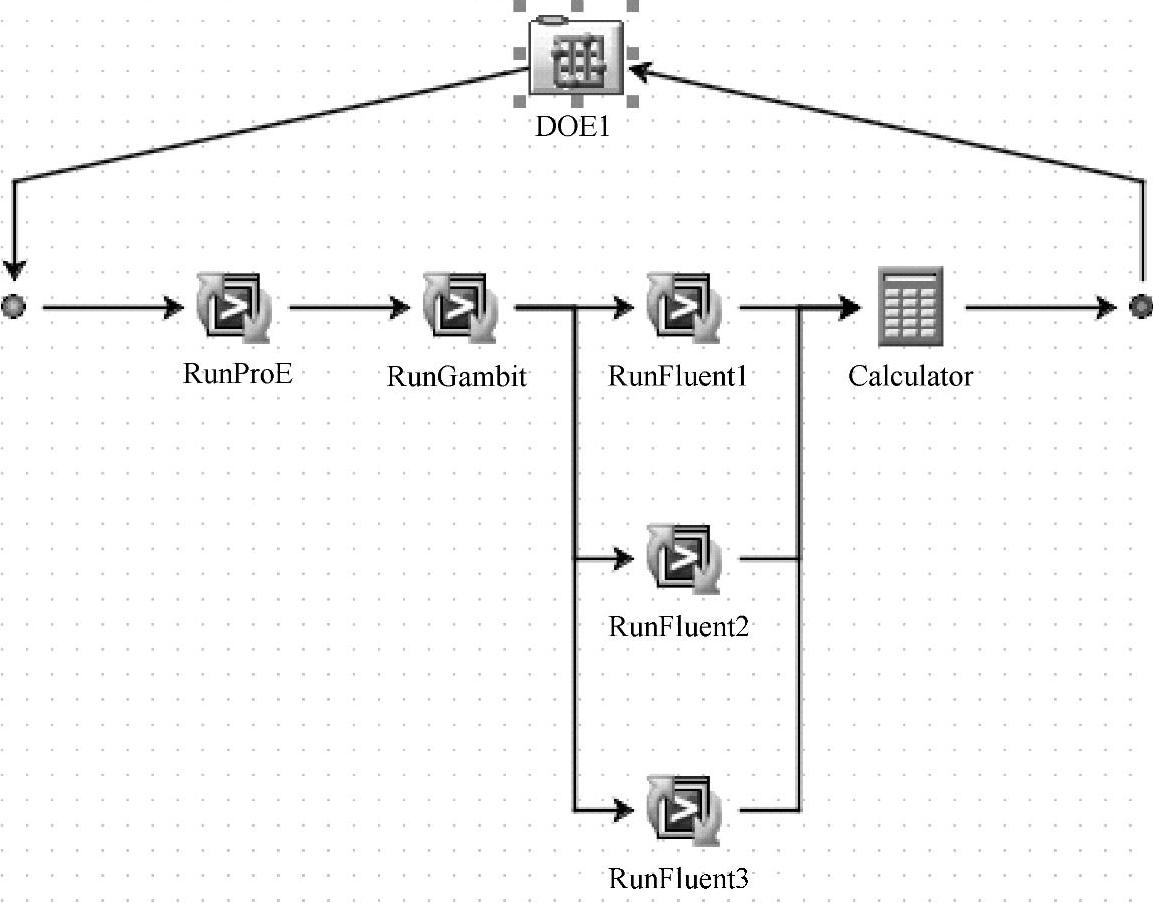

(4)优化结果Isight集成Pro/E、Gambit和Fluent各软件的3工况点优化界面如图2-32所示。

在配置为64位Windows XP系统、3.0GHz主频、4GB内存的计算机下,自动运行大约158h32min迭代结束,其结果见表2-15。

图2-32 Isight集成各软件的优化界面

表2-15 多工况优化结果

(续)

从表2-15中可以看出:方案22的加权平均水力效率最高,为82.83%。这与单工况优化的优化结果相同。

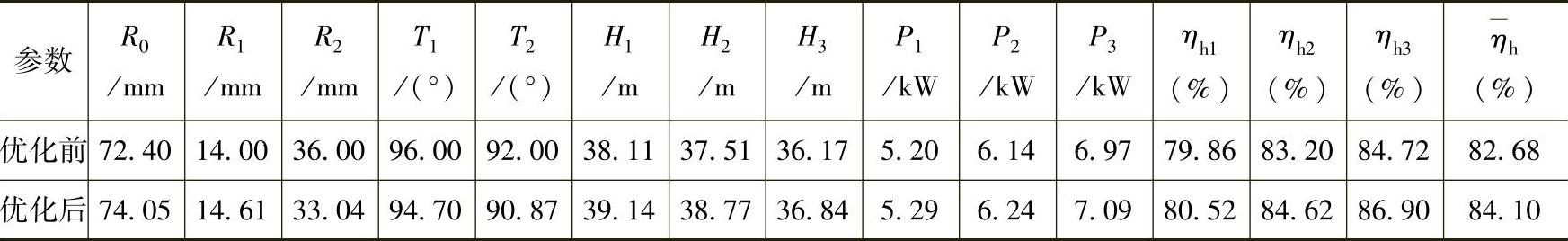

优化前后数值计算结果列于表2-16中。从表2-16中可以看出:优化后0.8Qd、1.0Qd和1.2Qd工况下的扬程、功率和水力效率均大于优化前的扬程、功率和水力效率。其中,3个工况下的扬程分别增加了2.70%、3.36%和1.85%;3个工况下的功率分别增加了1.73%、1.63%和1.72%;3个工况下的效率分别增加了0.66%、1.42%和2.18%。

虽然优化后的3个工况加权平均功率增加了1.72%,但其3个工况的加权平均水力效率从82.68%增加到84.10%,提高了1.42个百分点。

表2-16 多工况优化前后结果对比

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。