1. 优化模型

离心泵叶轮轴面图多工况水力优化问题的数学模型如下:

求x=(R0,R1,R2,T1,T2)T使

式中 x——五维向量;

——i个工况点的加权平均水力效率(%);

——i个工况点的加权平均水力效率(%);

i——工况点,i=1,2,…;

ηhi——各个工况点的水力效率;

Wi——各个工况点的权重因子;

Qi——各个工况点下的流量(m3/s);

Hi——各个工况点下的扬程(m);

Δz——泵进、出口之间的位差(m);

Pinlet,i、Poutlet,i——各个工况点的进、出口总压(Pa),由CFD数值计算得到;

Pi——在不考虑机械损失和容积损失的情况下各个工况点的输入功率(W);

Ni——各个工况点的叶轮力矩(N·m),由CFD数值计算得到;

n——电动机转速(r/s)。

2.各目标权重因子的确定

采用Narasimhan提出的超传递近似法来确定目标函数的权重因子[14],即首先在目标之间两两比较生成二元比较矩阵,进而求得超传递近似矩阵,最后用特征向量法求出该矩阵最大特征值对应的特征向量,即各目标的权重因子。(https://www.xing528.com)

3.最优拉丁方试验设计方法

试验设计的目的是在整个设计空间选取有限的样本点,使其尽可能地反映设计空间的特性[16]。拉丁方试验设计是运用局部控制的原则而进行的一种设计方法,是根据拉丁字母排成的k行k列的方阵来安排试验处理,每个字母代表一个试验处理,行和列各安排一个影响试验结果的非处理因素。而最优拉丁方(Optimal Latin Hypercube,OLH)试验设计方法是在拉丁方试验设计的基础上运用优化算法使采样点尽可能地均匀分布在设计空间中[17,18]。因此,此处采用OLH试验设计方法获取试验样本点。

4.优化方法

离心泵叶轮轴面图3点水力优化方法采用OLH试验设计方法确定试验样本,并以R0、R1、R2、T1、T2为设计变量,多个工况点的加权平均水力效率最高为目标进行自动数值优化,最终给出一组加权平均水力效率最高的方案。其设计流程如下:

1)采用OLH试验设计方法确定试验样本,并采用超传递近似法确定各目标函数的权重因子。

2)保持叶片的几何参数不变。保持叶片进出口安放角、进口边位置、叶片数、包角、叶片厚度等几何参数不变,并延长前、后盖板处待优化的叶片形状,以满足所有优化方案的要求,如图2-25所示。

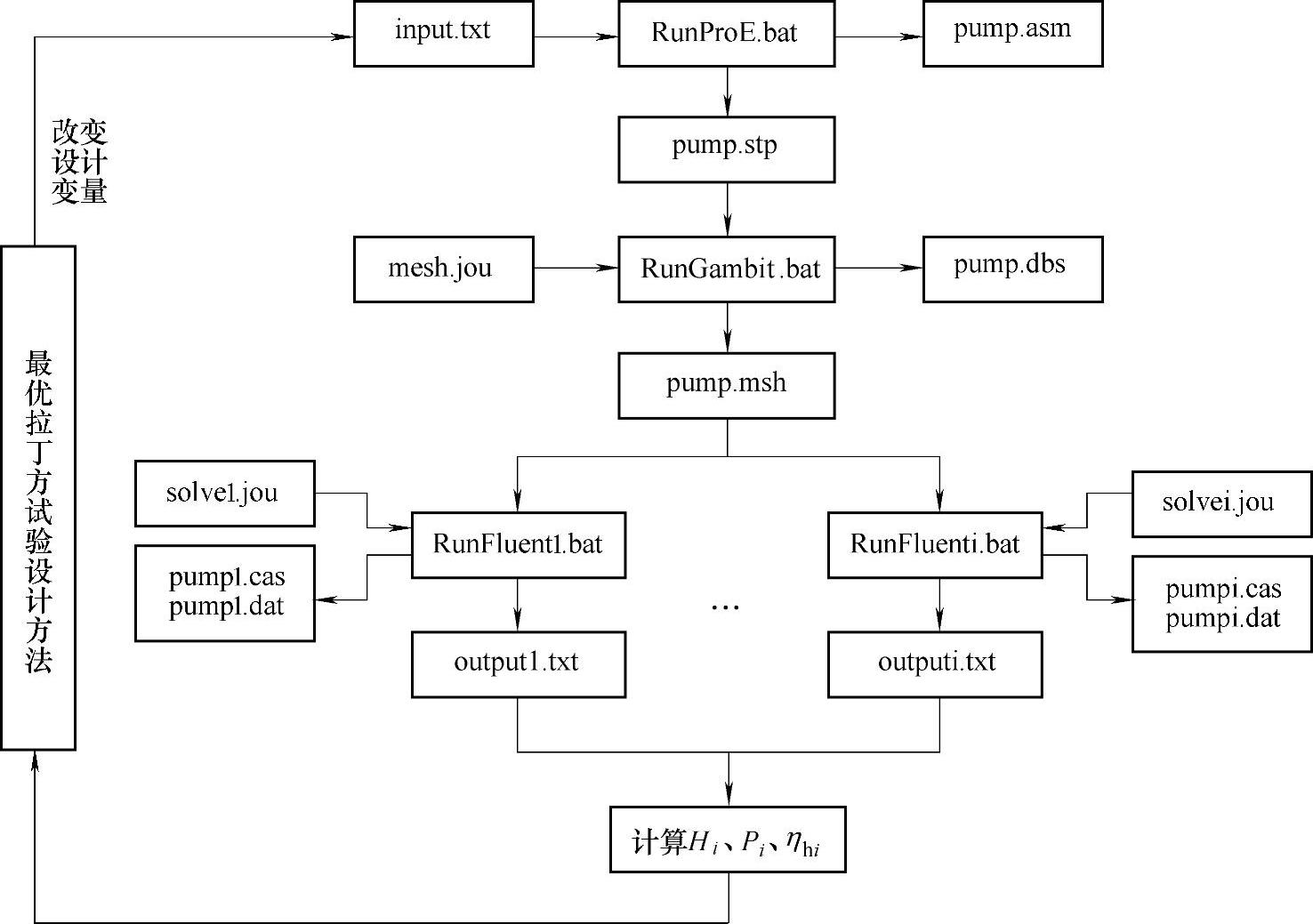

3)建立批处理文件和命令流文件。建立批处理文件RunProE.bat,用于打开Pro/E并读取文件input.txt,使叶轮和蜗壳的装配件自动更新,并输出pump.stp文件。

建立批处理文件RunGambit.bat,以打开Gambit并读取mesh.jou命令流文件,自动导入pump.stp文件、网格划分等操作,最后生成pump.msh文件。

分别建立多个工况下的批处理文件RunFluent1.bat、RunFluent2.bat、……、RunFluentn.bat,其主要功能是打开Fluent,然后分别读取solve1.jou、solve2.jou、……、solven.jou命令流文件,自动读入pump.msh文件,并生成output1.txt、output2.txt、……、outputn.txt文件。

4)根据试验样本自动进行三维造型、网格划分和数值计算,并从中选优。

图2-25 延长叶片形状

采用Isight 3.5软件集成Pro/E、Gambit、Fluent软件的批处理文件和各命令流文件(图2-26),以便自动改变input.txt文件中5个设计变量值、划分网格、数值计算,并自动将计算得到离心泵多个工况下的进、出口总压以及叶轮扭矩分别输出到output1.txt、out-put2.txt、……、outputn.txt文件中。

图2-26 软件集成框图

试验方案自动运行结束后,加权平均水力效率最高的那组方案即为最优方案。

5)建立叶轮水力模型。在优化得到的R0、R1、R2、T1和T2基础上,保持叶片出口安放角、叶片数、包角和叶片厚度不变,采用泵水力设计软件PCAD 2010对叶片进行设计,以建立该泵叶轮的多工况水力模型,并对其进行CFD数值计算。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。