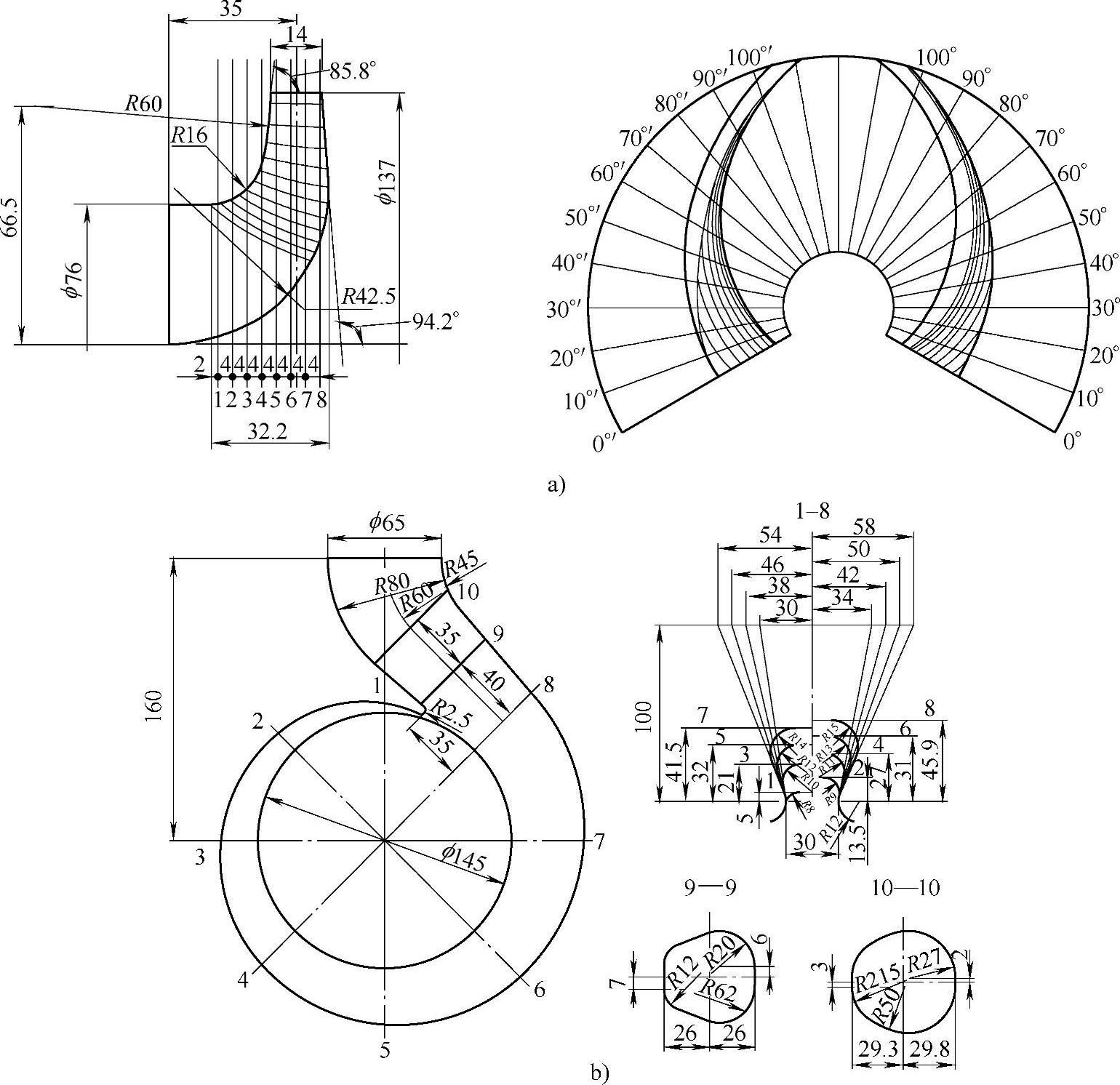

本节采用Isight集成离心泵能量性能计算程序QE.exe,以单点设计得到的关键几何参数值作为初始值,设计工况下的扬程值作为约束条件,3个工况下加权平均功率最小作为目标函数,并选用ASA算法对一离心泵(图2-19)进行优化设计。该泵的设计流量Q=50m3/h、扬程H=20.54m、转速n=2900r/min,比转数ns=129.3。

图2-19 比转数为129.3的离心泵水力模型

a)叶轮 b)蜗壳

1.参数设置

(1)水力设计模型中的参数设置 密封环处的参数:Rm=Dj/2+5;b=0.15mm;ζ=0.7;λ=0.05;l=15mm。各水力损失系数:k1=0.7,k3=0.1,k4=0.29,k7=0.2;δ1=0.1mm,δ2=0.1mm;机械摩擦损失ΔP1为轴功率的2%;叶轮盖板厚度e=8mm。

(2)ASA算法中的参数设置Lk=10000;N=10;ε=10-8;退火和淬火的相对率都为1.0;T0=1.0;回火前的产生新解次数为1000;回火前的接受新解次数为100;δ=10-3;qj=1。

2.权重因子确定

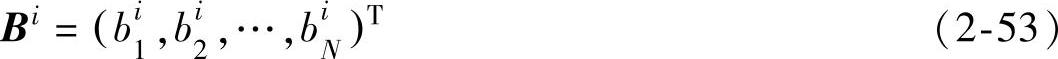

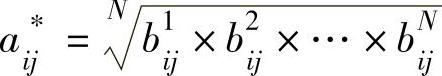

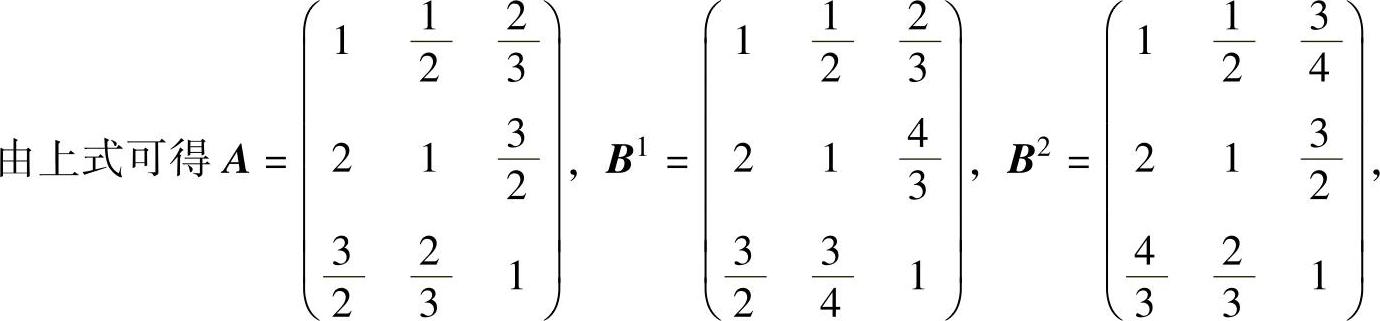

(1)基于超传递近似法的各目标权重因子的确定[14]采用Narasimhan提出的超传递近似法来确定目标函数的权重因子,即首先在目标之间两两比较生成二元比较矩阵,进而求得超传递近似矩阵,最后用特征向量法求出该矩阵最大特征值对应的特征向量(即为分目标的权重因子)。具体步骤如下:

1)生成二元比较矩阵:假设有N个目标,对任意两个目标进行重要性比较,需作N(N-1)/2次比较,从而生成了二元比较矩阵A。

A=(aij)N×N (2-52)

式中 aij——第i个分目标对第j个分目标的相对重要性评估,aji=1/aij。

2)求超传递矩阵:首先,构造互补矩阵Bi。

式中,i=1,2,…,N; ,即互补矩阵Bi的第i行等于矩阵A的第i行;

,即互补矩阵Bi的第i行等于矩阵A的第i行;

。

。

其次,构造超传递近似矩阵A∗。

式中, ;a1ij、a2ij、…、aNij分别为互补矩阵B1、B2、…、BN中第i行第j列元素。

;a1ij、a2ij、…、aNij分别为互补矩阵B1、B2、…、BN中第i行第j列元素。

3)采用特征向量法求权重因子

(A*-λmaxI)W=0 (2-55)

式中 λmax——A*最大的特征向量值;

W——λmax对应的特征向量,其分量Wi为所求的目标函数的权重因子。

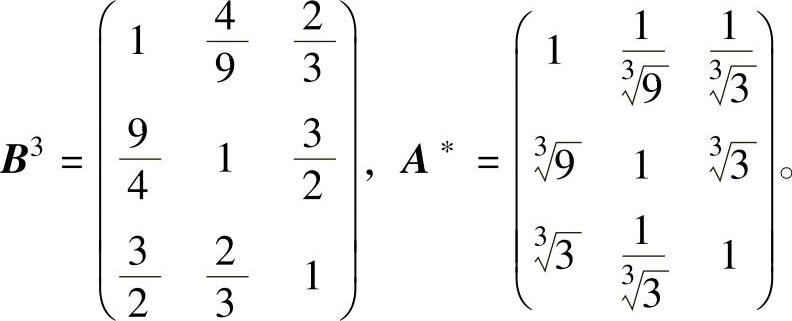

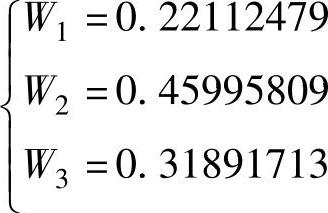

(2)权重因子计算程序的开发 根据工程经验认为:1.0Qd重要性是0.6Qd的2倍,是1.2Qd的1.5倍;1.2Qd重要性是0.6Qd的1.5倍。

1)计算过程

(https://www.xing528.com)

(https://www.xing528.com)

A*最大的特征向量值λmax=3,则

对应的特征向量值为 ,即3个工况点下各目标函数的权重因子。

,即3个工况点下各目标函数的权重因子。

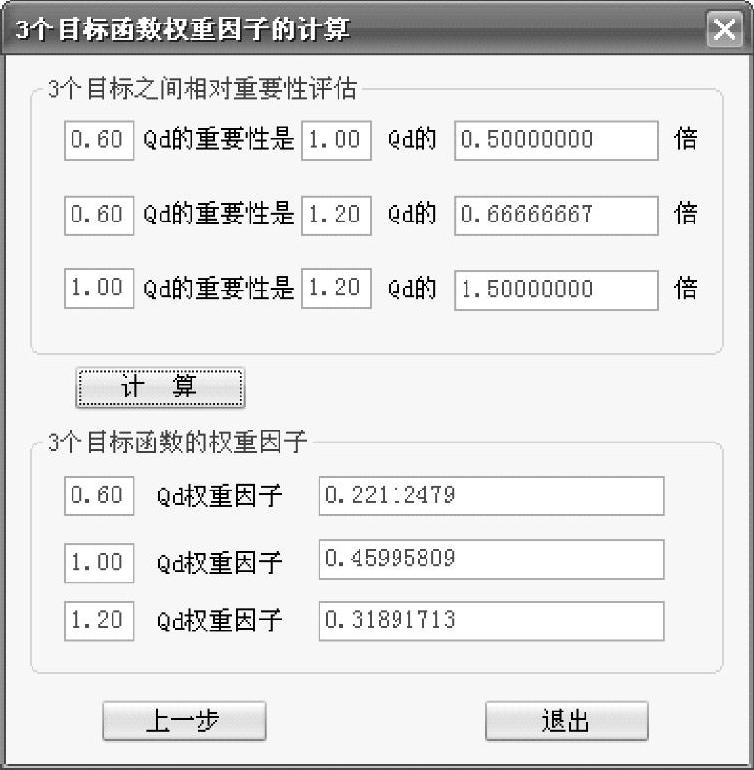

2)编写的计算程序:为了便于后续研究,采用Visual C++2010编写3个目标函数的权重因子计算程序,如图2-20所示。

3.优化结果

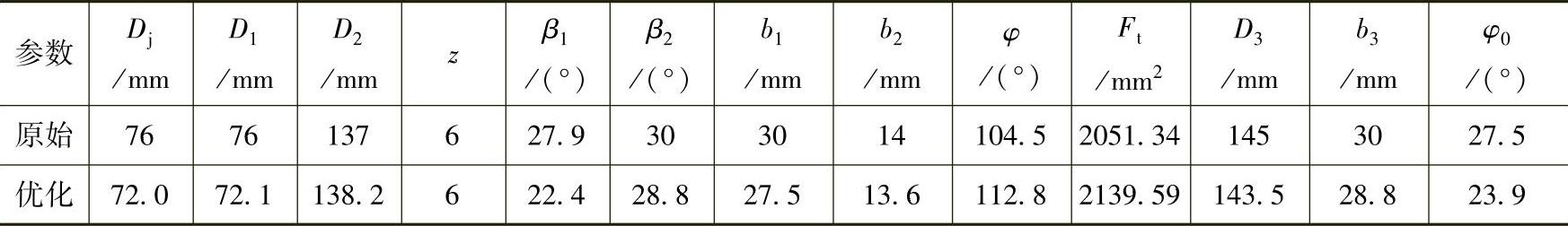

设计结果见表2-10。

从表2-10中可以看出:多工况优化设计得到的z与原始设计相同,D2、φ1、St值比原参数值略大,而Dj、b2、β2、β1、D1、b1、φ0、D3、b3比原参数值小。

4.CFD验证

为了验证多工况优化结果,对优化前后的泵进行了CFD模拟,预测了各自的能量性能并进行了比较。

图2-20 3个目标函数权重因子的计算对话框

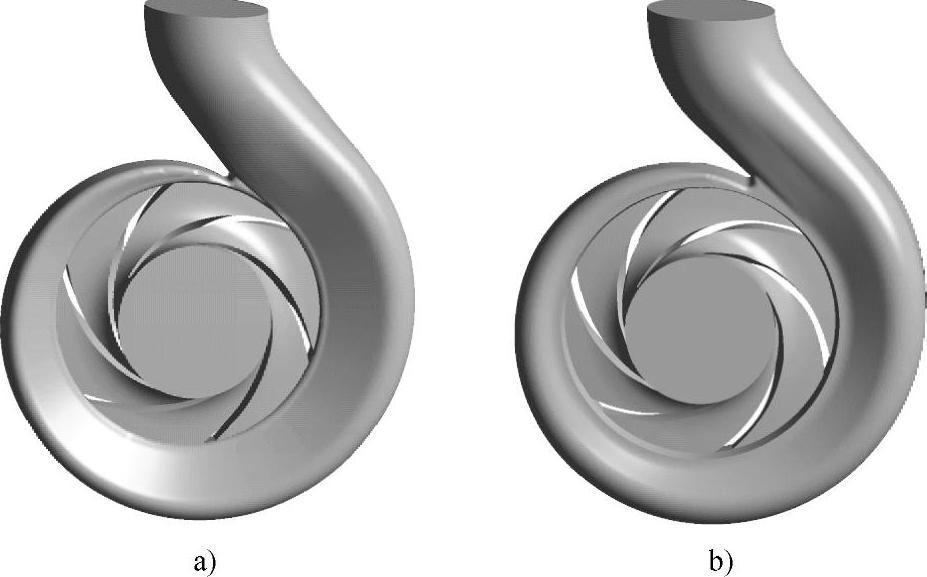

(1)三维造型 根据优化前后的水力模型,采用Pro/E对其进行三维造型,如图2-21所示。

表2-10 多工况水力优化设计得到的关键几何参数值

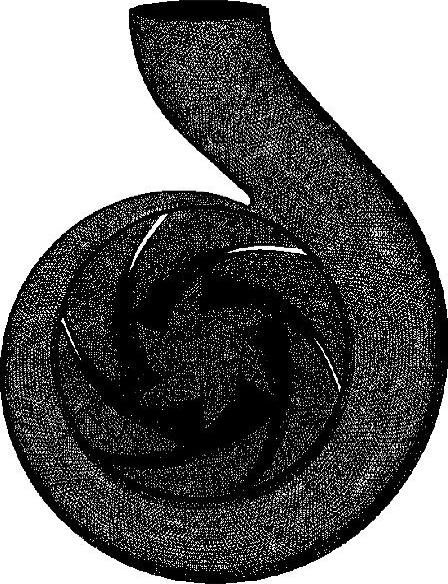

(2)网格划分 在Gambit 2.3.16下,采用混合网格对叶轮和蜗壳进行划分。原始设计的叶轮和蜗壳的网格数分别为892850和1066916(图2-22);多工况优化的叶轮和蜗壳的网格数分别为964237和1182031。

图2-21 三维造型图

a)优化前 b)优化后

图2-22 优化前计算区域的网格

(3)数值计算 在Fluent 6.3.26平台下,应用不可压缩的连续方程和雷诺时均的Navi-er-Stokes方程,同时使用RNG k-ε湍流模型使方程组封闭,并采用SIMPLEC算法对速度压力进行耦合。

边界条件设置:进口采用速度进口;出口采用自由出流;壁面采用无滑移边界条件,近壁区域采用标准壁面函数进行处理。

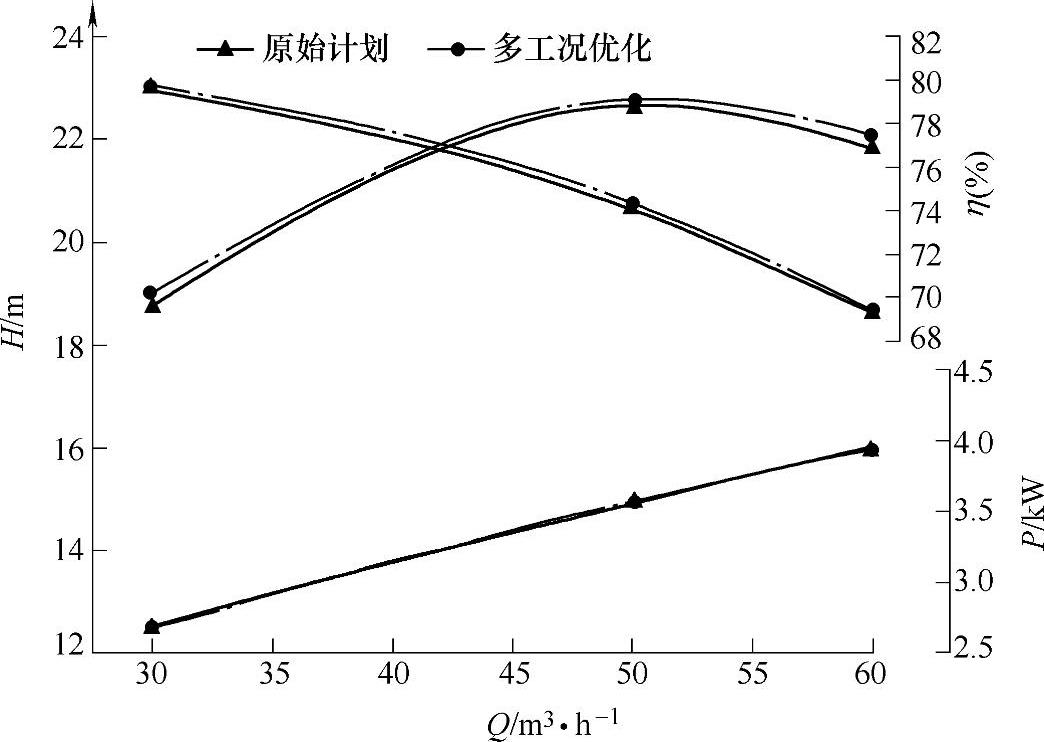

(4)计算结果及分析 图2-23给出了原始设计和多工况优化的数值计算结果。从图中可以看出:在0.6Qd工况下,多工况优化得到的功率为2.681kW,略低于原始设计的2.693kW;在1.0Qd工况下,多工况优化得到的功率为3.573kW,高于原始设计的3.561kW;在1.2Qd工况下,多工况优化得到的功率为3.937kW,低于原始设计的3.954kW。根据权重因子可计算出多工况优化得到的3工况点加权平均功率,为3.492kW,比原始设计低0.06%。此外,多工况优化得到的3个工况下扬程和效率均略高于原始设计;多工况优化得到的3工况点加权平均效率,为76.78%,比原始设计高0.46个百分点。

图2-23 数值计算结果

经比较分析发现,多工况优化后模型泵的运行效率虽有提升,但增幅较小,这主要是由于该泵设计点的效率较高,为79.04%,比离心泵标准高4.14%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。