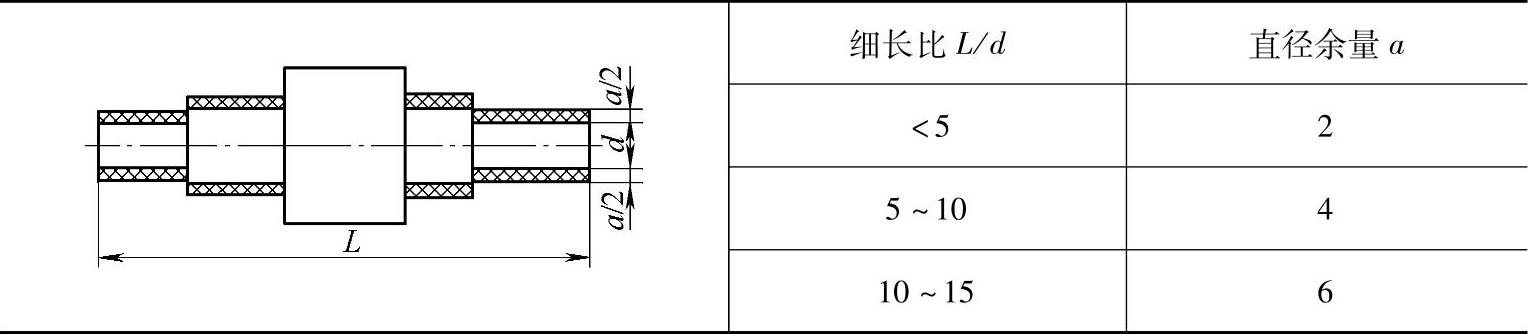

1.轴类调质余量

轴类调质余量a见表14-1。

表14-1 轴类调质余量a (单位:mm)

注:粗线以内为台车炉余量,其余为竖炉余量。

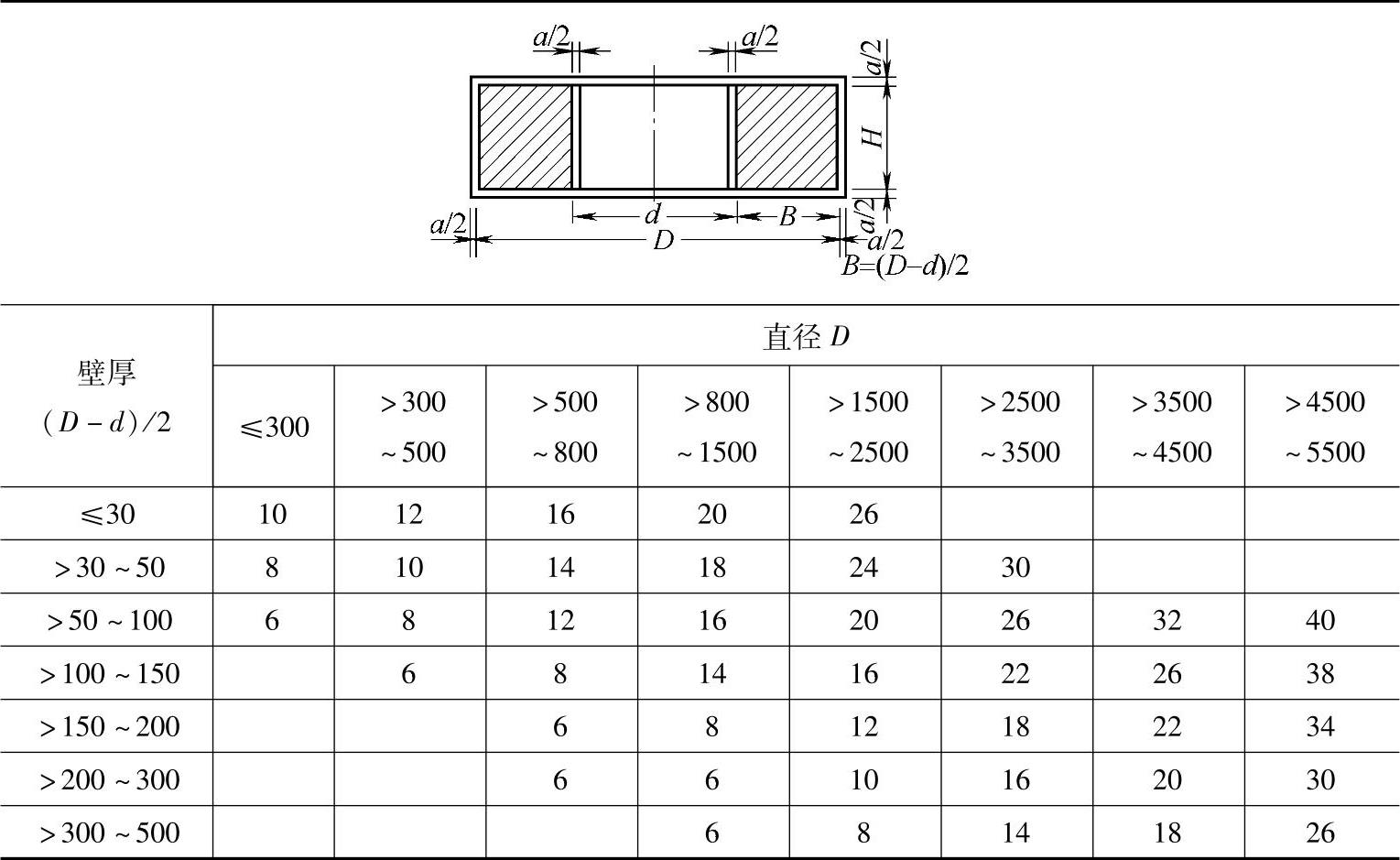

2.齿轮调质余量

齿轮调质余量a见表14-2。

表14-2 齿轮调质余量a (单位:mm)

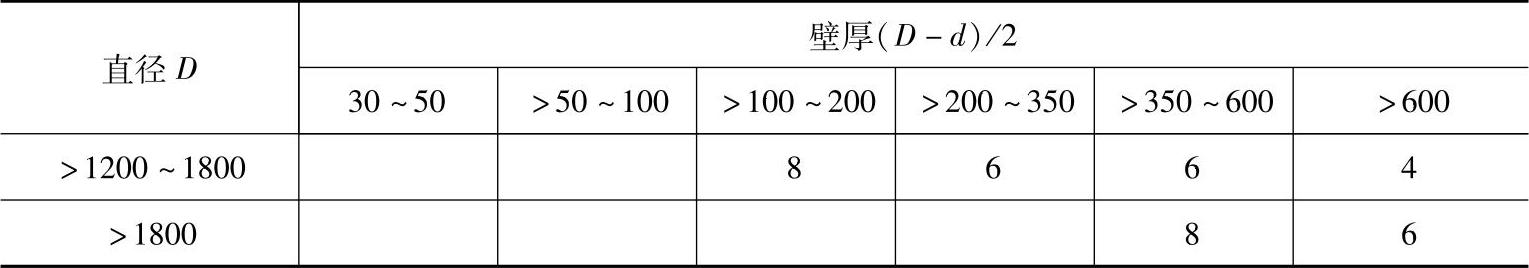

3.齿圈调质余量

齿圈调质余量a见表14-3。

表14-3 齿圈调质余量a (单位:mm)

注:1.当H/B≥1.8时,余量增加20%。

2.余量公差按表中数值的±10%控制。

4.切除渗碳层的加工余量

切除渗碳层的加工余量见表14-4。

表14-4 切除渗碳层的加工余量 (单位:mm)

注:1.表中数值仅适用于按表14-9确定粗滚齿余量。

2.表中有效渗碳层深度区间为图样上给出的有效渗碳层深度上差所在区间。

3.余量公差按表中数值的+10%控制。

4.加工表面粗糙度Ra不大于12.5μm。

5.渗碳淬火轴齿轮淬火前余量

渗碳淬火轴齿轮淬火前余量见表14-5。

表14-5 渗碳淬火轴齿轮淬火前余量 (单位:mm)

注:1.端面余量为直径余量之半,轴肩台阶突变小(直径差≤10mm)时两轴径按大轴径合并加工。

2.加工表面粗糙度Ra不大于12.5μm。

6.渗碳淬火齿轮淬火前余量

渗碳淬火齿轮淬火前余量a见表14-6。

表14-6 渗碳淬火齿轮淬火前余量a (单位:mm)

(续)

注:1.端面余量为直径余量之半。

2.余量公差按表中数值的±5%控制。

3.加工表面粗糙度Ra不大于12.5μm。

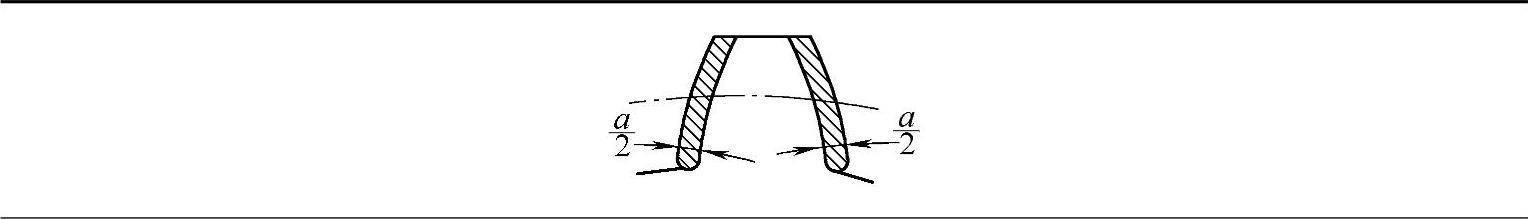

7.渗碳淬火齿圈淬火前余量

渗碳淬火齿圈淬火前余量a见表14-7。

表14-7 渗碳淬火齿圈淬火前余量a (单位:mm)

注:1.端面余量为直径余量之半。

2.当H/B≥1.8时,余量增加30%。

3.余量公差按表中数值的±5%控制。

4.加工表面粗糙度Ra不大于12.5μm。

5.齿顶圆按图车成。若D>1000mm,把合式齿圈,则D(实)=D(图)-D(图)÷1000;热装式齿圈,则D(实)=D(图)-1.5D(图)÷1000。

8.不淬火轴类外圆及端面磨削余量

不淬火轴类外圆及端面磨削余量a见表14-8。

表14-8 不淬火轴类外圆及端面磨削余量a (单位:mm)(https://www.xing528.com)

注:1.在确定加工余量时的折算长度Lp:

a.光轴Lp=L。

b.阶梯轴Lp=2·l。

2.磨前尺寸的计算:

磨前尺寸=公称尺寸+上偏差+余量

例:磨削部分直径d=φ100+0.16+0.09mm,零件折算长度Lp=600mm。

磨前尺寸=(100+0.16+0.7)mm=100.86mm,采用(φ100.86-0.23)。

3.磨前表面粗糙度Ra不大于6.3μm。

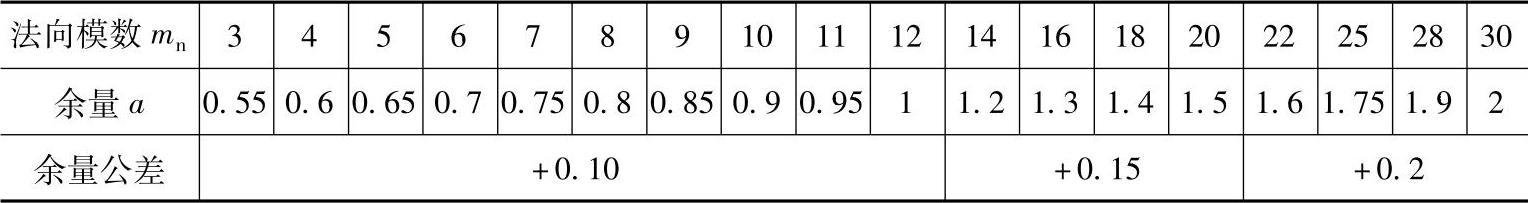

9.软齿面及中硬齿面齿轮粗滚齿余量

软齿面及中硬齿面齿轮粗滚齿余量见表14-9。

表14-9 软齿面及中硬齿面齿轮粗滚齿余量 (单位:mm)

(续)

注:软齿面及中硬齿面齿轮粗滚齿余量可按下式计算:

3≤mn≤12,a=0.55+0.05(mn-3);

mn≤14,a=1.20+0.05(mn-14)。

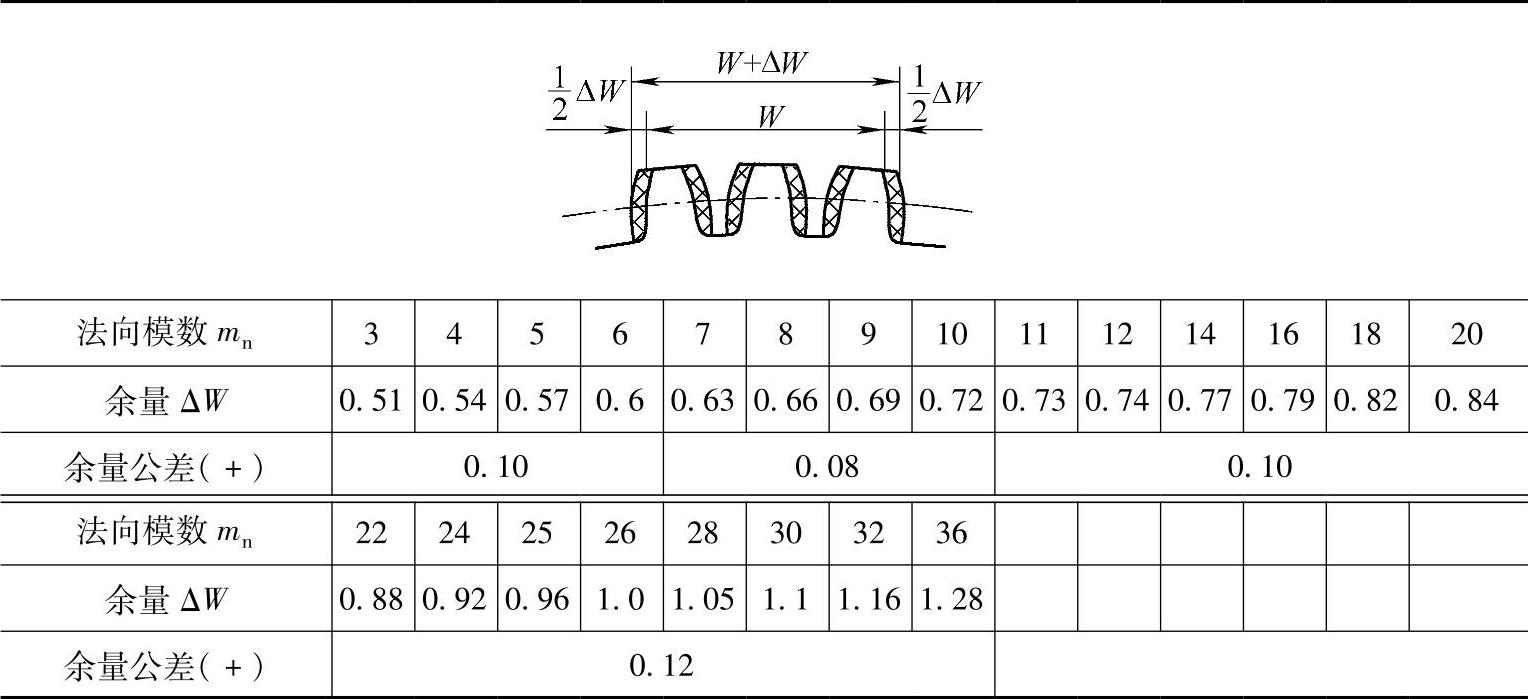

10.渗碳淬火齿轮粗滚齿余量

渗碳淬火齿轮粗滚齿余量见表14-10。

表14-10 渗碳淬火齿轮粗滚齿余量 (单位:mm)

注:1.若磨齿前采用硬质合金滚刀半精滚,则展成磨齿余量:模数≤22mm的磨齿余量为表中余量的

1/3,模数大于24mm的磨齿余量为表中余量的1/4,但磨齿余量最小不小于0.25mm,余量公差为表中的1/2,最小不小于0.05mm。

2.当用原始齿廓位移、固定弦齿厚等方法测量齿厚时,其对应余量可按以上公法线长度余量ΔW来换算。

3.在下列情况下,余量应酌情加大,增加量一般控制在30%以内。

1)齿轮结构较单薄。

2)齿轮直径较大(直径大于1500mm)或螺旋角β≥15°。

3)齿轮齿宽较宽(齿宽大于400mm)。

4)所用钢号热处理变形较大。

4.当采用淬火后直接磨齿的工艺方案时,磨齿余量按上表的50%选取,最大不超过0.50mm。

5.余量大小可按下式计算:

mn≤10,ΔW=0.42+0.03mn。

20≥mn>10,ΔW=0.72+0.012(mn-10)。

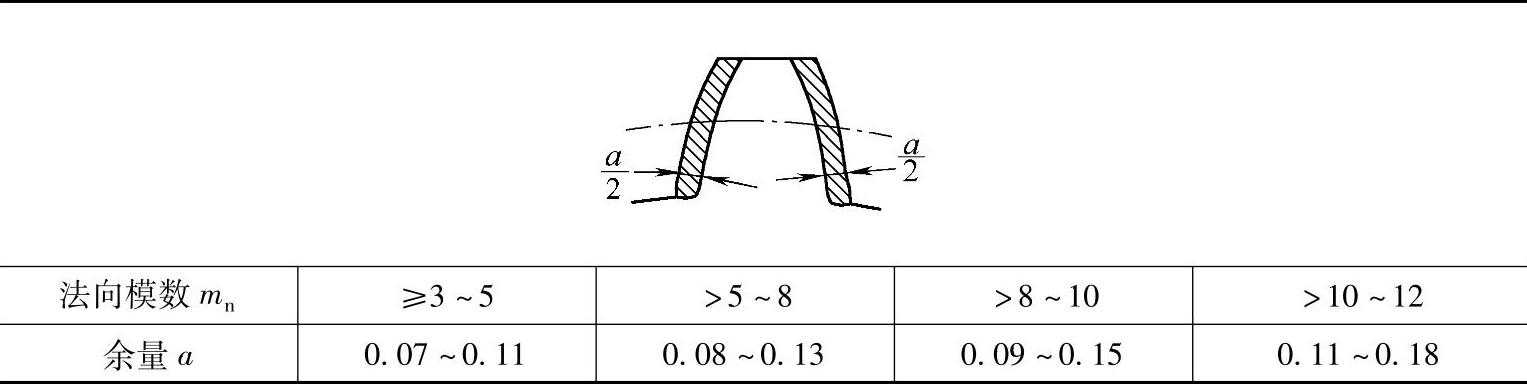

11.剃齿余量

剃齿余量a见表14-11。

表14-11 剃齿余量a (单位:mm)

注:1.表中给出的余量是一般情况下的数值,在保证能将剃前齿轮上的各项误差修正到所要求的数值的前题下,剃齿余量应尽可能小。

2.在表中给出的余量范围内,模数、直径大者以及剃前精度低者取大值,反之,取小值。

12.珩齿余量

珩齿余量见表14-12。

表14-12 珩齿余量 (单位:mm)

注:齿轮模数大时取大值。

13.精插齿余量

精插齿余量a见表14-13。

表14-13 精插齿余量a (单位:mm)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。