1.砂轮的组成和特性

砂轮是由磨料和粘结剂组成的多孔体。砂轮的特性包括磨料及其粒度、粘结剂以及砂轮的硬度、组织及形状等内容。在磨削时,应该根据具体条件选用合适的砂轮。

(1)磨料 组成砂轮磨粒的材料,称为磨料。磨料直接担负着切削工作,经常受到剧烈的摩擦、挤压和高温的作用。因此,必须具有高的硬度、耐热性及一定的韧性,同时还必须具备能形成切削刃的棱角。

常用磨料的种类有氧化铝、碳化硅及超硬类三大类。氧化铝(Al2O3)也称为刚玉,刚玉类磨料韧性较好,但硬度较低,适合于磨削强度高、韧性大的材料;碳化硅类(SiC)硬度高,磨粒锋利,脆性大而强度较低,适用于磨削脆性材料。超硬类是指金刚石类的磨料。

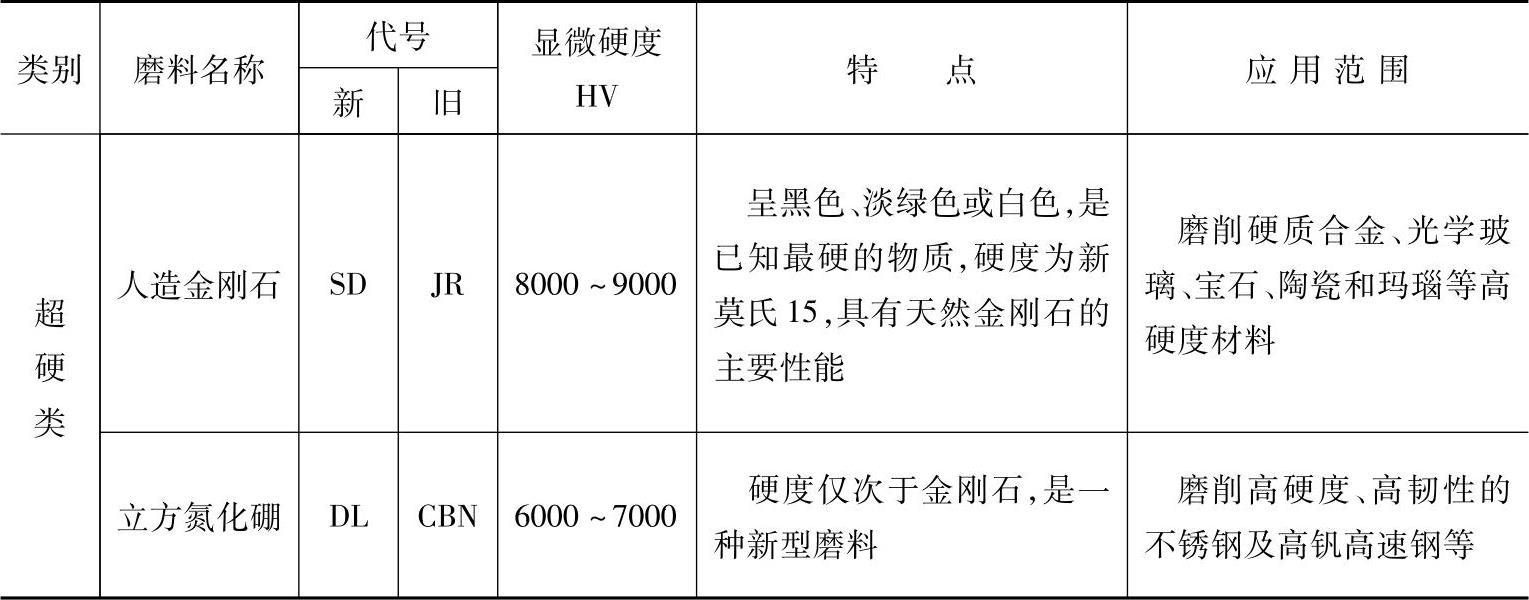

各种常用磨料的性能见表13-85。

表13-85 常用磨料的性能

(续)

磨齿机上最常用的磨料是刚玉类磨料。

棕刚玉又称普通氧化铝,用它制成的陶瓷结合剂砂轮通常为蓝色或浅蓝色。棕刚玉抗弯强度高,能承受较大的磨削力,价格低,应用广泛,适用于磨削碳素钢、合金钢、可锻铸铁等。

白刚玉含氧化铝的纯度极高,呈白色,因此又称白色氧化铝,白刚玉比棕刚玉硬而脆,磨粒锋利。在磨削过程中,磨粒不易磨钝,磨钝的磨粒也较易崩碎而形成新的锋利的刃口。白刚玉的磨削性能较强,磨削热少,磨削力小,可减小工件变形,避免磨削表面产生烧伤、裂纹,适用于精磨各种淬硬钢、高速钢、高碳钢及容易变形的工件。因此,白刚玉常用于刃磨各种高速钢刀具。白刚玉价格高于棕刚玉,不宜用于粗磨。

单晶刚玉的颜色因含杂质的不同而呈浅黄色或白色。单晶刚玉的每颗磨粒其本上是球状多面体的氧化铝单晶体,锋利多棱,在制造过程中,不像其他磨料需要经过机械粉碎,因此磨粒内部不存在伤痕和残余应力,硬度和强度都比白刚玉略高,且砂轮有较高的耐用度。用单晶刚玉制造的砂轮在磨削不锈钢和高钒高速钢等韧性较大、硬度较高的钢材能获得较好的效果。

铬刚玉其硬度与白刚玉相近,而抗弯强度比白刚玉好,用它磨削韧性好的材料,如不锈钢、高钒高速钢时,砂轮的耐用度和磨削效率比白刚玉高。同时,这种砂轮能较长久地保持砂轮表面磨粒的等高性,即在同一圆柱面或端平面的面积上有较多的切削刃,在相同条件下,磨削表面的粗糙度值较小。铬刚玉价格较高,不宜用于粗磨,适于磨削量具、高速钢刀具以及成形磨削,是目前磨齿机中应用较广泛的一种磨料。

(2)粒度 粒度是指磨料的粗细程度。粒度是用来表示磨料颗粒几何尺寸的大小。

传统的粒度有两种标记方法(GB/T 2477—1983):①用筛选法来这分较大的磨粒(制造砂轮用),以每英寸长度上的筛孔数目标记,如60#粒度是指可以通过每25.4mm(1in)长度上60个筛孔的筛网,但不能通过70个筛孔的筛网。因此,用这种方法标记的粒度号数越大,颗粒越细。②用显微镜测量来区分微细的磨粒(称微粉,主要供研磨用),以其最大尺寸(μm)前缀代号W标记,因此,用这种方法标记的粒度号数越小,则磨粒越细。

现行国家标准GB/T 2481.1—1998《固结磨具用磨料 粒度组成的检测和标记 第1部分:粗磨粒F4—F220》(eqv ISO 8486-1:1996)标记方法与以上第一种方法一致,如F60粒度对应老标准的60#粒度。GB/T 2481.2—1998《固结磨具用磨料 粒度组成的检测和标记 第2部分:微粉F230-F1200》(eqv ISO8486-2:1996)微粉粒度分级采用沉降法检验,粒度号数越大,颗粒越细。由于检验方法、等级划分和判别界限发生较大变化,新的“F”微粉系列标号与传统的“W”微粉系列标号含义完全不同,没有准确的对应关系。

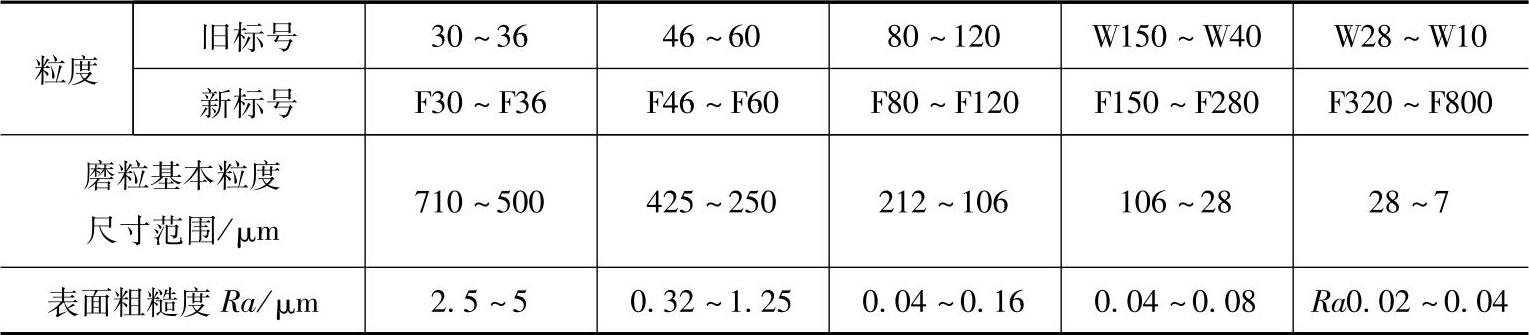

通常粒度选择主要依据是工件所需的表面粗糙度(一般情况下,砂轮粒度号与可以达到的表面粗糙度见表13-86),同时也需要考虑其他一些因素(如磨削效率、材料特性等)。选用小的粒度号(粗粒度)可以提高磨削效率,但磨削表面粗糙度增高。小粒度号的砂轮经过特殊的修整也可磨出低的表面粗糙度,但经济性不及采用大粒度号(细粒度)砂轮。

表13-86 表面粗糙度与砂轮粒度的近似关系

注:GB/T 2481.1—1998“F”粗磨粒粒度分为26个粒度号,即F4、F5、F6、F7、F8、F10、F12、F14、F16、F20、F22、F24、F30、F36、F40、F46、F54、F60、F70、F80、F90、F100、F120、F150、F180、F220(与GB/T 2477—1983中磨粒粒度4#~220#对应);GB/T 2481.2—1998“F”微粉系列分为11个粒度号,即F230、F240、F280、F320、F360、F400、F500、F600、F800、F1000、F1200(磨粒粒度范围大致对应GB/T 2477—1983中W50~W3.5)。

粗粒度砂轮适用于:

1)材质较软,延伸率大以及类似软铁和有色金属等韧性材料。

2)进刀量大的场合。

3)表面粗糙度要求不高的场合。

4)磨削接触面大的场合。

细粒度砂轮适用于:

1)材质较硬,脆性较大的材料,如硬质工具钢、玻璃等。

2)表面粗糙度要求高的场合。

3)磨削接触面小的场合。

4)工件半径或弧度小的场合,如螺纹工具磨削。

(3)粘结剂 粘结剂的功能是将分散的磨粒粘在一起,粘结成具有一定形状和足够强度的砂轮。砂轮能否耐腐蚀、承受冲击,能否在高速下工作而不致碎裂,以及能否耐磨等特性,都取决于粘结剂的性质和使用数量。

目前磨齿机上用的砂轮的粘结剂,基本上都是陶瓷粘结剂(代号V,旧代号A)。

陶瓷粘结剂是由耐火粘土、水玻璃等配制而成的一种无机粘结剂,它的性能稳定,耐热、耐蚀性好(不怕水、油、普通的酸和碱),砂轮气孔率大,不易为切屑所堵塞,能很好地保持砂轮的廓形,可用于干磨,而且价格低。陶瓷粘结剂的缺点是:脆性大、弹性差,不能承受大的冲击力和侧面推力,所以不能经受剧烈的振动。一般陶瓷粘结剂在35m/s以内的速度下使用,再高的速度,需要用特殊的陶瓷粘结剂。

除了陶瓷粘结剂外,还有树脂粘结剂(代号B,旧代号S)、橡胶粘结剂(代号R、旧代号X)等,它们在磨齿机上使用不多。

树脂粘结剂是由苯酚及甲醛溶液制成的有机粘结剂,强度高,弹性、自砺性好,耐热、耐蚀性差。一般用于高速、精磨、抛光的场合,有时也用于珩磨。树脂粘结剂砂轮的线速度可用到45m/s左右。树脂结合剂存放时间,从出厂日起以一年为限,过期可能变质,要重新检查方可使用。

橡胶粘结剂多采用人造橡胶,与树脂粘结剂相比,具有更好的弹性和强度,但耐热性差。多用于制作无心磨导轮和切割、开槽用砂轮,砂轮线速度可用至65m/s左右。

菱苦土粘结剂也是一种无机粘结剂,使砂轮自励性好,磨削热少,用于磨削导热性差的材料。

(4)硬度 砂轮的硬度是指砂轮在工作时,磨粒受切削力的作用,从砂轮表面上脱落的难易程度(也就是指粘结剂粘结磨粒的牢固程度,砂轮的硬度和磨粒的硬度是两个完全不同的概念)。

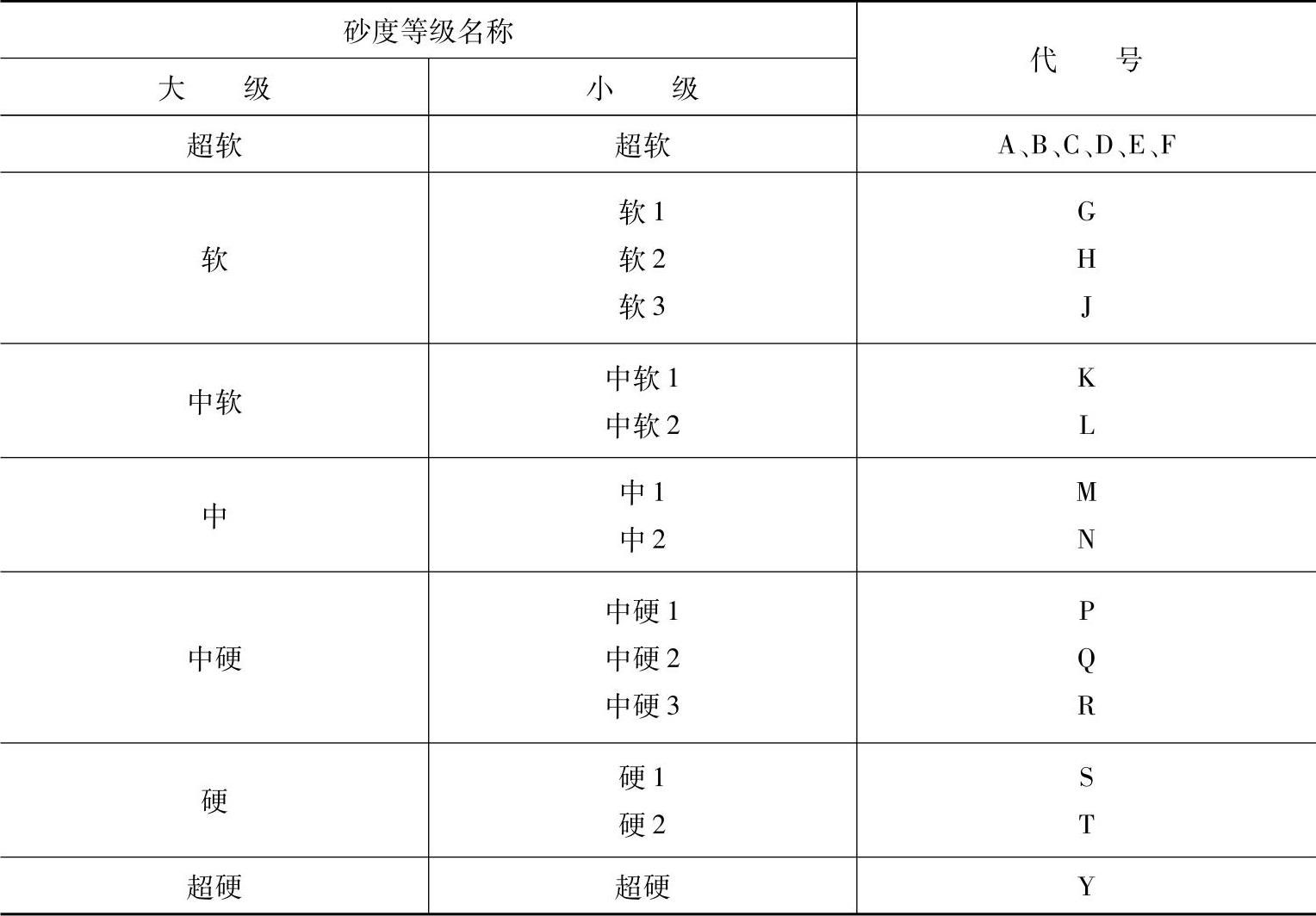

砂轮的硬度大,表示磨粒不容易从砂轮上脱落;相反,砂轮的硬度小,表示磨粒容易从砂轮上脱落。砂轮的硬度直接影响砂轮的磨削质量和生产率,如果砂轮太硬,磨钝的磨粒不易脱落,磨削效率低且磨削的齿面粗糙,容易烧伤;如果砂轮太软,则磨粒容易脱落,砂轮损耗大,形状不易保持,影响加工精度。表13-87是我国规定的砂轮硬度等级与代号。

表13-87 砂轮的硬度等级与代号

正确选择砂轮硬度的原则如下:

1)加工软材料时,要选较硬的砂轮,加工硬材料时,要用较软的砂轮。

这是因为软材料容易磨削,砂轮工作表面的磨粒不易磨钝,为了不使砂轮上的砂粒在未磨钝前就脱落,砂轮就要选硬一点。而工件材料硬时,砂粒容易磨钝,这时为了保持砂轮的切削性能和不烧伤工件,需要使磨钝的砂粒较快脱落而突出新的锋利砂粒(这种性质,称为砂轮的自砺性),砂轮的硬度就要低些。例如,磨淬硬的合金钢和高速钢可选用软2~中软1(H、J、K),未淬火的钢常用中软2~中2(L、M、N)。但在磨削特别软而韧的材料时,由于切屑特别容易堵塞砂轮,砂轮的硬度又要选低一些。

2)磨削导热系数差的合金钢时,工件磨削区域的热量不容易散出,容易使工件烧伤,因此要选软的和组织松的砂轮。

3)砂轮与工件的接触面积大时,工件容易发热变形,砂轮也应选软些。

4)磨削用量大时,磨粒受力较大,应该选用较硬的砂轮,以免磨粒过早脱落。

5)精磨或成形磨削时,为了保持砂轮外形不变,也要用较硬的砂轮。

6)高速强力磨削时,磨粒容易磨钝,应该选择较软的砂轮。

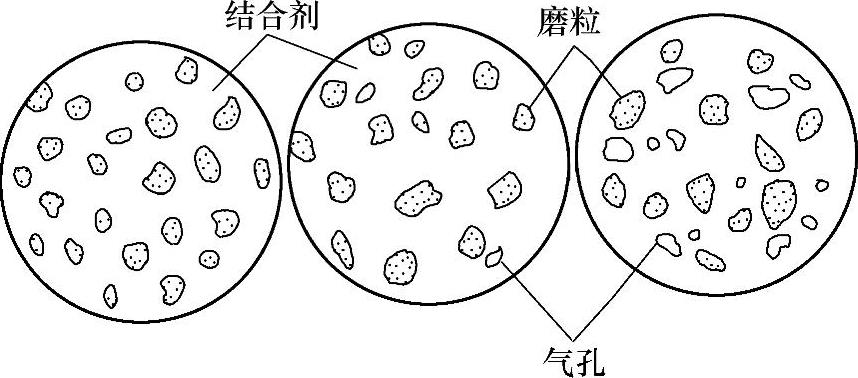

(5)组织 砂轮的组织是指砂轮结构的疏密程度,如图13-44所示。

图13-44 砂轮的组织

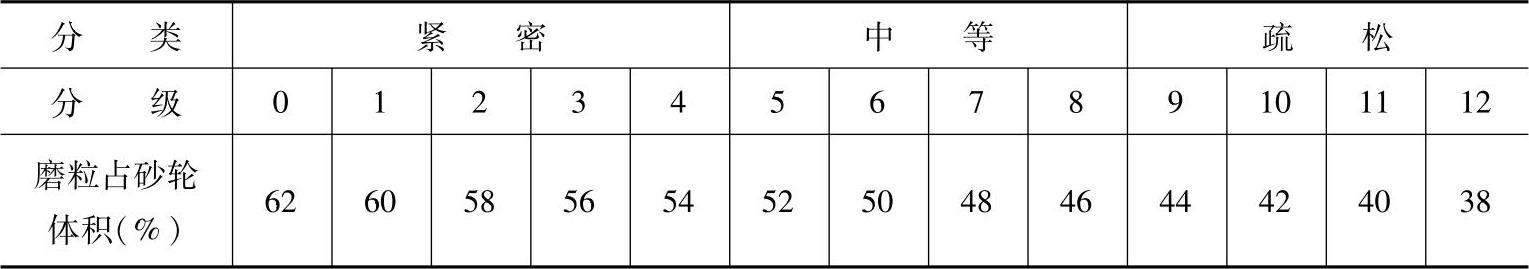

根据磨粒在整个砂轮中所占体积的比例,将砂轮的组织分成紧密、中等及疏松三大类13级,见表13-88。

表13-88 砂轮组织分类及分级

组织号大表示磨粒占有体积百分数小,其中的气孔就多。砂轮中的气孔可以容纳切屑,使砂轮不易堵塞,又可以将冷却液或空气带入磨削区域,从而使磨削区域的温度降低,减少工件的发热变形,避免产生烧伤及裂纹。因此,对于质软的有色金属及非金属等的粗精磨常采用大气孔砂轮,它与一般砂轮的区别是其中有较大的气孔(气孔尺寸约0.7~1.4mm)。同时,在磨削一些热敏性大的材料、薄壁工件和干磨工序中(例如刃磨硬质合金刀具和机床导轨等),也有良好的效果。在国产Y7550等内齿轮磨床上使用大气孔砂轮,效果也不错。但过分疏松的砂轮,其磨粒含量少,容易磨钝,增大砂轮消耗,且使工件表面粗糙度值增大。

组织号小表示磨粒占有体积百分数大,组织紧密,故砂轮易被切屑堵塞,磨削效率低,但可承受较大的磨削压力,砂轮廓形易于保持不变,磨削工件的表面粗糙度值较小。

一般说来,紧密组织的砂轮适用于磨削精度较高和砂轮对工件压力大的情况,中等组织的砂轮进行一般的磨削,松组织的砂轮则适用于接触面较大及材料较软的工件,以及砂轮对工件压力较小的情况。

2.砂轮的名称、形状、尺寸、代号及用途(https://www.xing528.com)

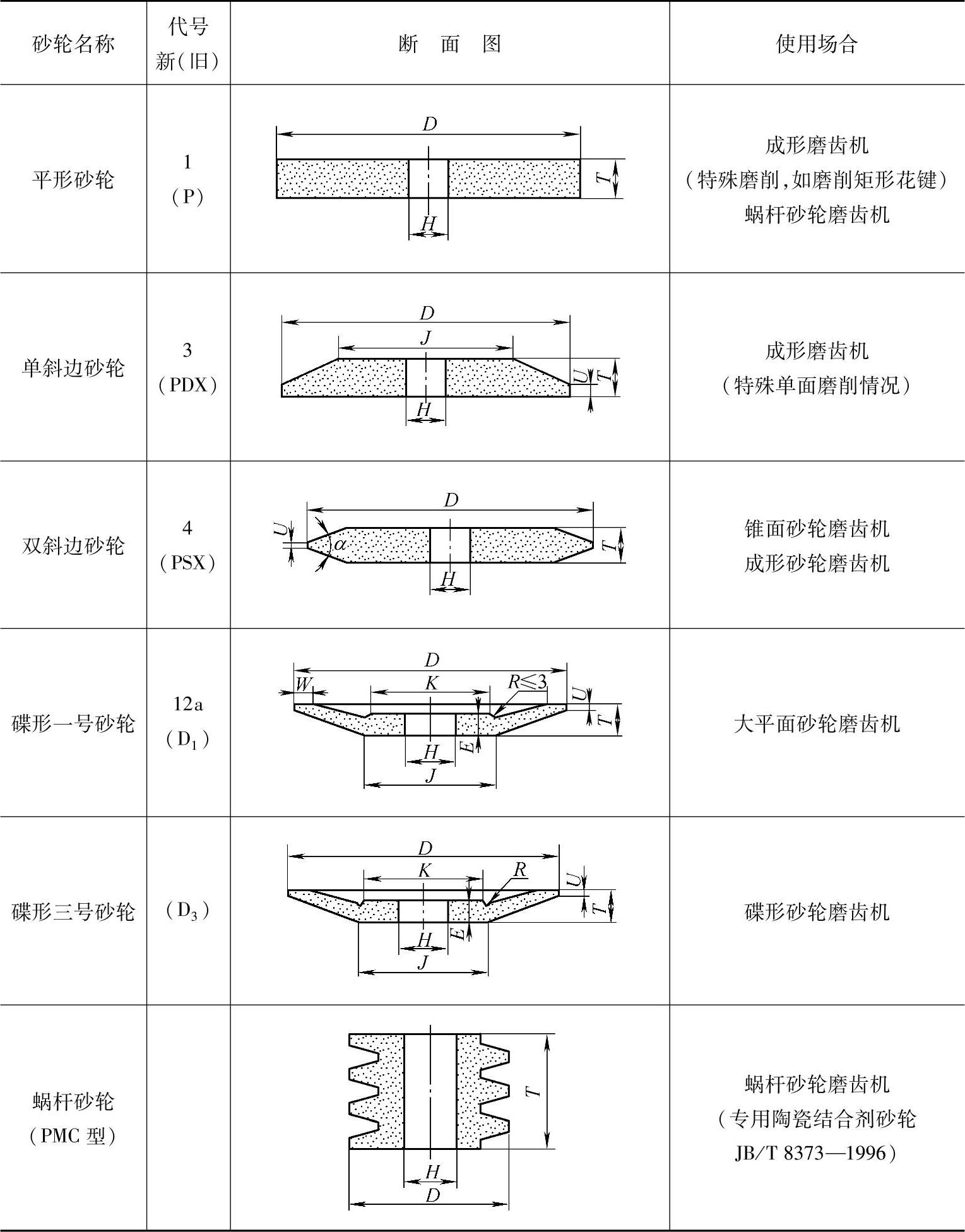

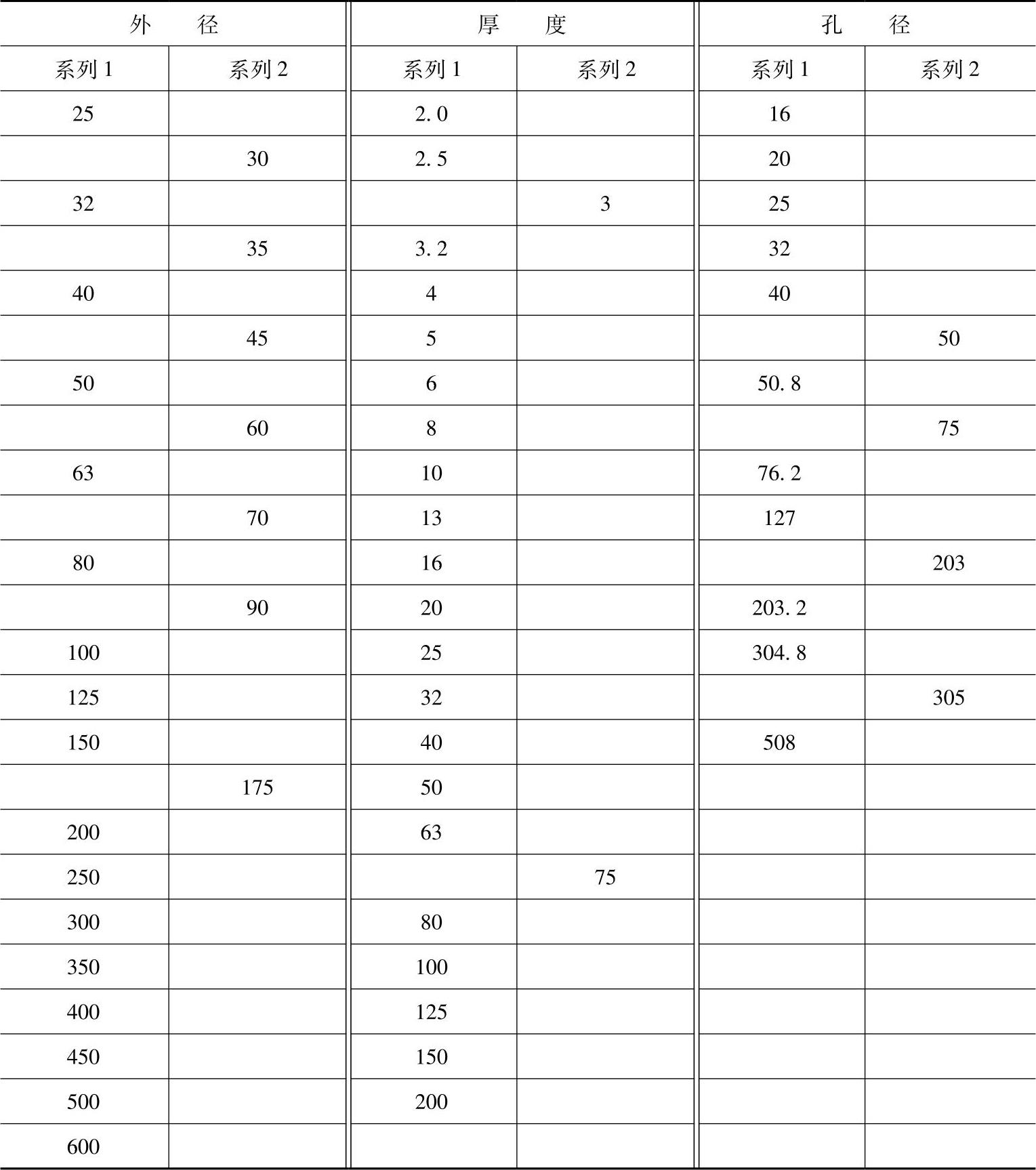

因为被磨削工件的形状和大小不同,所以需要制作成各种不同形状和尺寸的砂轮,但也不可能是一种砂轮只能磨削一种规格的工件。常用的砂轮有平形、筒形、碗形和薄片等,可分别用于磨削内外圆、平面、刀具刃磨及开槽、切割等,有时还可用于清理工件表面的飞边、毛刺,磨齿机砂轮的形状和代号见表13-89。砂轮主要尺寸部分系列见表13-90。

表13-89 磨齿机砂轮的形状和代号

表13-90 砂轮主要尺寸部分系列 (单位:mm)

注:系列1为优先系列;系列2为过渡系列。

砂轮的特性是用国家规定的统一代号标注在砂轮端面上,其代号次序如下:

砂轮形状—尺寸—磨料—粒度—硬度—组织—粘结剂—最高使用圆周速度。

例如:4—400×80×127—A 60 L5 V—35 GB2485,表示该砂轮为:双斜边砂轮(旧代号则标注PSX),外径400mm,厚度80mm,孔径127mm,棕刚玉磨料,粒度F60,中软2硬度,中等5级组织,陶瓷粘结剂,最大磨削速度为35m/s。

3.磨齿机使用的砂轮选择

选择砂轮是磨齿加工中的一个重要环节。砂轮对磨齿过程的影响涉及加工精度、表面质量和磨齿效率,选择时要考虑下列因素:

工件材料的强度、硬度、韧性、导热性;

工件的热处理方法,如正火、调质、表面淬火、渗碳淬火等;

工件的精度、表面粗糙度要求;

工件的形状和尺寸、磨齿余量;

磨齿方法和磨床结构;

切削液的种类等。

(1)磨料的选择 主要与工件材料及其热处理方法有关。

①未经淬硬或调质的碳素钢、一般合金钢、可锻铸铁的齿轮粗磨,选择棕刚玉磨料。

②经过淬硬或调质的碳素钢、合金钢的齿轮精磨,高速钢齿轮刀具的刃磨,选择白刚玉磨料。

③成形法磨齿、技术要求高的齿轮刀具的刃磨,选择铬刚玉磨料。

④采用高性能高速钢制造的齿轮刀具的刃磨,选择单晶刚玉磨料。

⑤铸铁齿轮选用黑色碳化硅磨料。

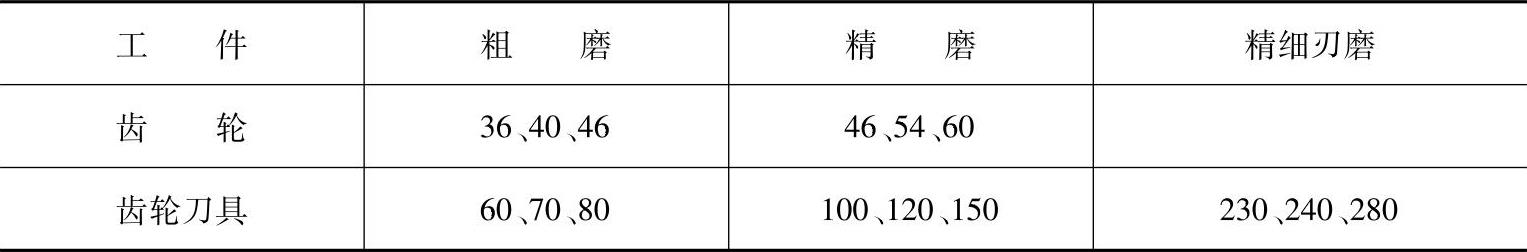

(2)粒度的选择

①粗磨允许齿面表面粗糙度大,为了提高磨齿效率,选择较小的粒度号。

②精磨和齿轮刀具的刃磨,允许齿面表面粗糙度小,选择较大的粒度号。

③成形法磨齿时磨削接触面积大,要求选择较小的粒度号,但为了保持砂轮廓形,又要求选择较大的粒度号。在这两种互相矛盾的要求中,一般以后者为主。

④磨削韧性大或导热性能差的材料时选用较小的粒度号。

⑤干磨比湿磨选用较小的粒度号。表13-91为推荐的粒度号。

表13-91 砂轮粒度的选择(F系列粒度)

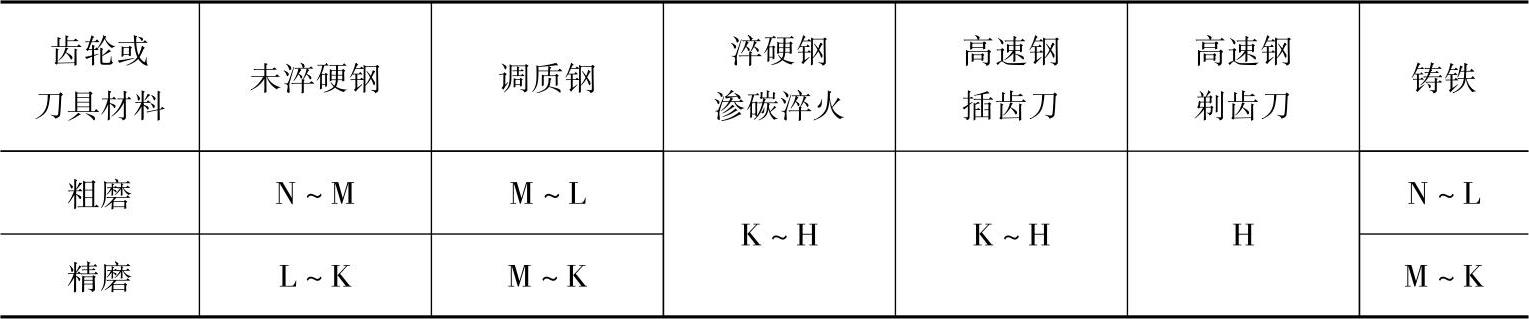

(3)硬度的选择 主要与加工材料的性质有关。磨削材料强度高的齿轮,磨粒容易磨钝,为了保持砂轮的自砺性,选用较软的砂轮;磨削强度低的齿轮,磨粒不易脱落,为了提高磨齿效率,选用较硬的砂轮。硬度等级推荐按表13-92选择。

表13-92 砂轮硬度的选择

(4)组织的选择 一般选用中等组织号,常用4~7号,疏松组织(9~12号)的砂轮一般较软,加工表面粗糙度值较大,故适用于粗磨。对于软性金属如铝,非金属软材料如橡胶,塑料等宜选择很疏松(10~12号)的砂轮,以改善容屑排屑条件,避免砂轮堵塞。

(5)粘结剂的选择 除非特殊需要选用树脂粘结剂外,磨齿一般都采用陶瓷粘结剂。

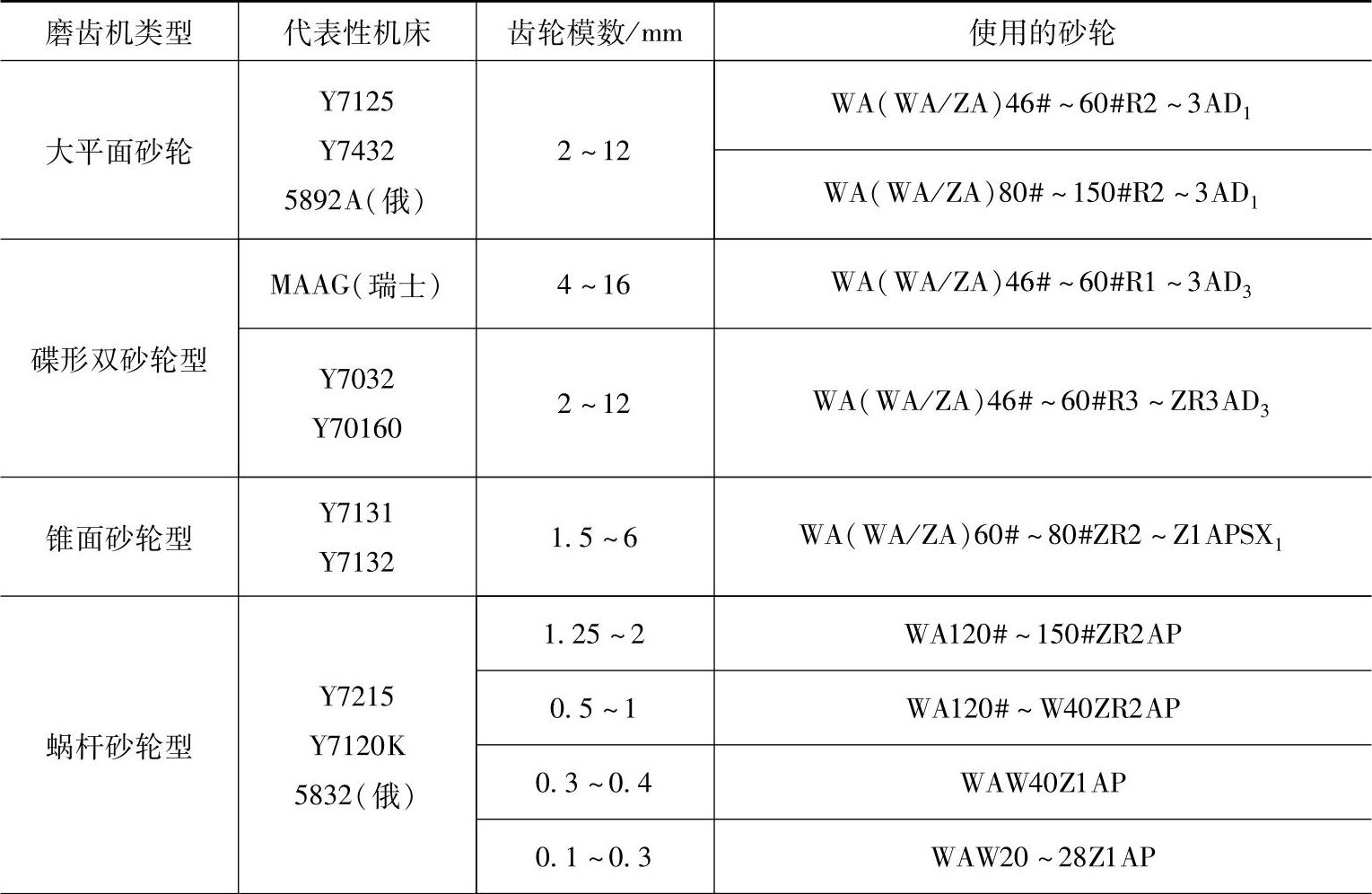

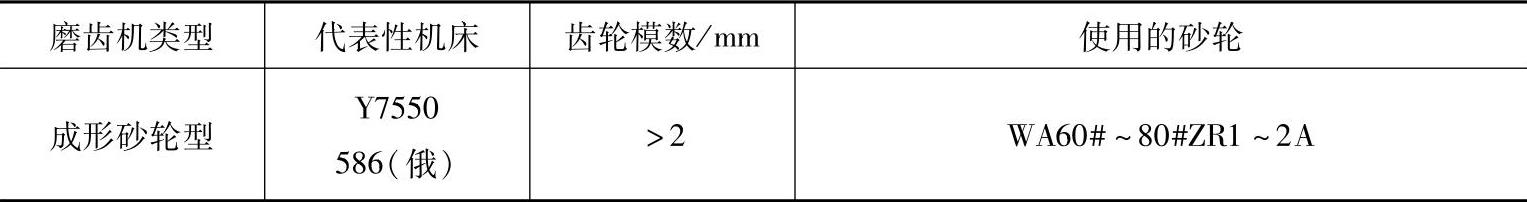

表13-93是几种典型磨齿机使用的砂轮选择表,可供参考。

4.砂轮的安装、平衡、存放

砂轮属于高速旋转物体,其线速度很高,尤其是高速切削下的线速度极高,因此,在使用前必须仔细检查安装是否正确、牢固,以免发生振动与破裂,造成人身和设备事故,且影响加工质量。

表13-93 几种典型磨齿机使用的砂轮

(续)

注:1.刀的材料通常是W18Cr4V,淬火硬度63~66HRC,所以应用的磨料大多是白刚玉WA。表中的WA/ZA是白刚玉和铬刚玉的混合磨料,它兼有两种磨料的优点,能获得较好的磨削效果。

2.表中的粒度、硬度有一个范围,可以参照前面所说的选择原则,按工件材料、切削条件等选用,如精磨时粒度应比粗磨时细些,磨硬材料时砂轮选软些等。

3.用成形砂轮磨削时,砂轮与工件的接触面积大,发热大,容易造成烧焦,所以砂轮最好选得软些。但是软的砂轮磨损快,在磨削齿数多的齿轮时,会影响齿轮的精度。这是一个矛盾,所以选择砂轮硬度要综合各种因素来考虑。

4.干磨时(如大平面砂轮型、碟形双砂轮型等机床都是用干磨),散热条件较差,所以砂轮的硬度要低些,组织要松些,粒度要粗些。但是,粒度太粗,又可能使工件表面粗糙度达不到要求,这一点也要注意。

5.锥面砂轮型磨齿机上,砂轮磨损后,不像碟形双砂轮那样可以自动补偿。同时,它又可以湿磨,散热条件较好。所以,选用的砂轮硬度可以比碟形双砂轮的稍高一点,以免它很快磨损。

6.蜗杆砂轮磨小模数齿轮时,粒度要细(模数越小,粗度越细),硬度稍高并且砂轮的粒度和硬度要均匀,否则不容易保证齿形的精度。

7.磨齿机上使用的砂轮,必须经过仔细的平衡,否则磨削时会有振动,影响磨齿光洁程度。有些试验表明,大平面砂轮、锥面砂轮和碟形砂轮,只要经过静平衡就可以了。而蜗杆砂轮,由于它的宽度大,最好要经过动平衡。例如,在莱斯豪威尔ZB型蜗杆砂轮磨齿机上磨削模数1.5mm、齿数80的齿轮,砂轮经静平衡后,磨出的齿形误差为4~7μm,而经过动平衡后,齿形误差可以减少到2~3μm。

(1)砂轮的安装 安装前要仔细检查有无裂纹。将砂轮吊起用木捶轻敲,听其声音,声音清脆和有回音的,是没有裂纹的砂轮;声音嘶哑的、有裂纹及受潮的砂轮,严禁使用。

磨齿机的砂轮一般用法兰盘装夹,砂轮孔与法兰盘轴颈的间隙要适当,一般为0.1~0.5mm。如果砂轮孔与法兰盘轴颈配合过紧,可以修刮砂轮内孔而不可用力将砂轮压入,以免砂轮碎裂。如果配合过松,则砂轮与法兰盘将存在安装偏心,应在法兰盘轴颈上垫一层纸片;如果配合间隙很大,则应重新配制法兰盘。砂轮两端与法兰盘的接触面积要相等,并在法兰盘与砂轮之间两侧都垫上0.5~2mm厚的衬垫。衬垫可用厚纸板,其直径比法兰盘外径略大。

砂轮在法兰盘上装夹并装上磨齿机主轴后,法兰盘锥孔与主轴应有可靠的接触面。

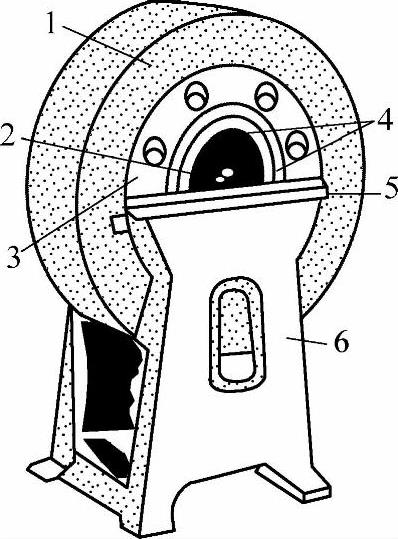

(2)砂轮的平衡 由于砂轮是高速旋转件,且其内部组织的密度可能会存在不一致,外形也不一定是正圆形,为了使砂轮平稳地工作,一般直径较大的砂轮都夹固在法兰盘上,在法兰盘上的砂轮必须经过平衡,才能装到磨齿机上。否则将会引起机床振动,严重影响机床精度和磨削质量。砂轮的平衡一般采用静平衡。如图13-45所示,静平衡是在平衡架上调节装在法兰盘上的平衡块的位置实现的(在砂轮法兰盘的环形槽内装入几块平衡块,通过调整平衡块的位置使砂轮重心与它的回转轴线重合)。

新砂轮必须经过两次平衡。第一次平衡后,将砂轮装在磨齿机主轴上,利用砂轮修整器将砂轮工作表面全部修整后,再拆下进行第二次平衡。有时,砂轮工作一段时间后会发现工件齿面出现多角形振痕,此时需将砂轮拆下重新平衡后再使用。

(3)砂轮的存放 砂轮的存放对砂轮的使用寿命有很大影响。存放砂轮一定要防止受腐蚀、受潮、受压。砂轮受腐蚀后,会使粘结剂粘结牢度降低;受潮后,特别是局部受潮后,砂轮很难平衡;受压后,砂轮会变形。砂轮应分类、分规格存放,以免用错。

图13-45 砂轮的平衡

1—砂轮 2—心轴 3—法兰盘 4—平衡块 5—平衡轨道 6—平衡架

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。