磨齿是获得高精度齿轮最可靠的方法之一。磨齿不仅能加工淬硬的直齿、斜齿圆柱齿轮,而且能纠正齿形预加工时的各项误差,磨齿是用于淬硬齿轮精加工的主要工艺方法。

随着科学技术的发展,磨齿机床已经从机械传动发展到数控,从氧化铝砂轮到CBN砂轮,使机床精度、性能和加工效率不断提高,操作日趋简捷方便。磨齿加工的发展趋势是高效率和高精度,主要从三方面入手:一是采用CNC技术,提高自动化程度;二是采用新型磨削材料CBN;三是采用新的磨削原理。如采用CBN砂轮磨齿,其耐用度提高50~100倍,CBN砂轮具有良好的锋利度,产生的磨削热较小,可提高磨削用量,减少磨削时间,实现高效率,磨削后齿面组织无变化,因此,磨削精度容易保证。采用数控技术及CBN砂轮的数控成形砂轮磨齿,其磨削精度可达2级。总之,不断采用新的磨齿工艺和方法,及新型数控磨齿机的开发,使磨齿变得更有效、普遍和具有生命力。

磨齿精度与磨齿工艺、装夹找正、机床类别及状态等因素有关。以下所述各类机床的磨齿精度指合理工艺参数、正确装夹找正、机床状态良好情况下的概略值,可作为安排工艺和选购机床时参考。

图13-43 Y7032A型磨齿机展成进给量的确定

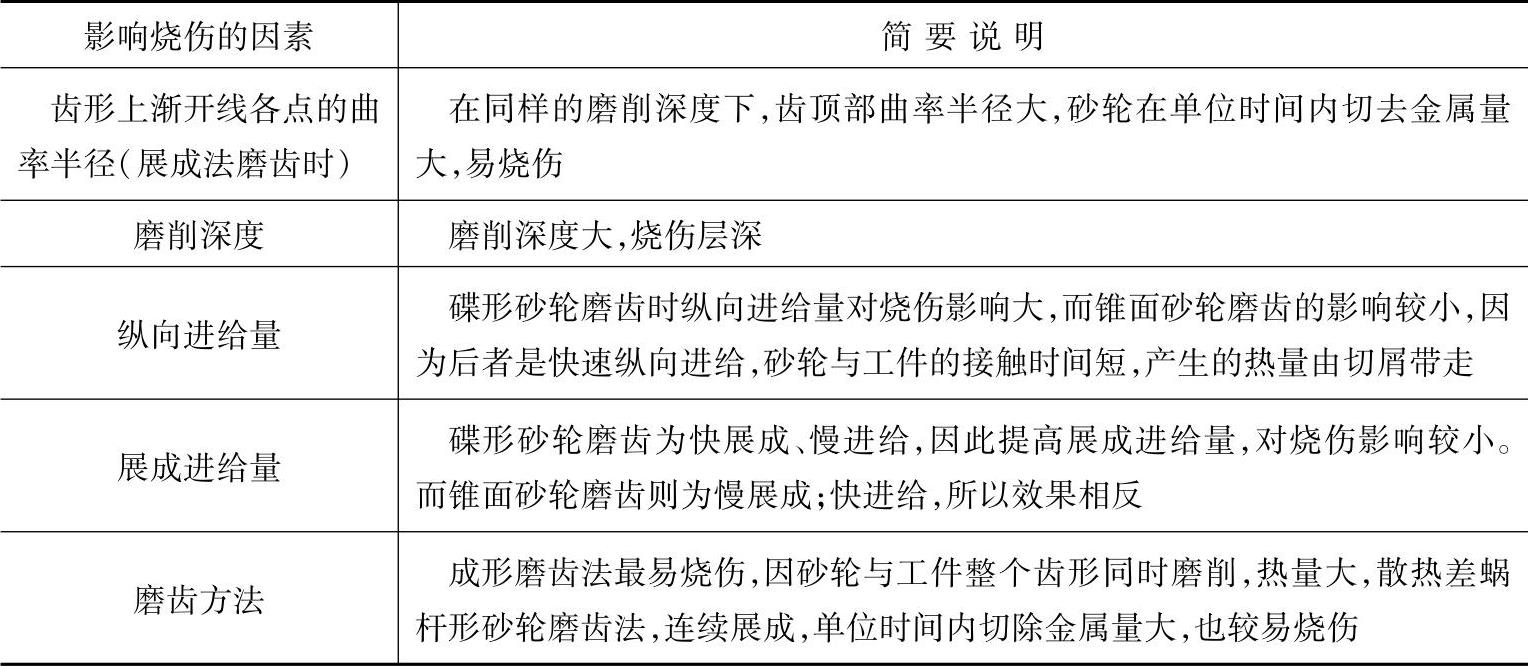

表13-80 磨齿中影响烧伤的因素及简要说明

(1)碟形砂轮磨齿 采用碟形双砂轮磨齿,是磨齿机中的高精度产品。采用展成磨削原理,点接触方式,高精度缺口分度机构分度。通过钢带滚圆的摆动产生渐开线齿形,并不断对砂轮端面位置进行检测,补偿进给,保证砂轮与工件的相对位置。这种磨齿方法加工精度高,但生产效率较低,需要配备合适的滚圆盘。滚圆盘制造精度是影响磨齿精度的因素之一。

最高加工精度:2~3级。

一般加工精度:3~5级。

(2)大平面砂轮磨齿 这种磨削方法适于磨削中小直径、窄齿面的高精度齿轮。磨削原理是采用大平面砂轮的工作端面来代表假想齿条的一个齿侧面,沿被磨齿轮展成运动。由于砂轮直径很大,不必沿轴线往复运动,机床结构简单,加工精度高,用来磨削插齿刀、剃齿刀、标准齿轮等。

最高加工精度:1~2级(代表机床德国Hurth公司的SRS系列磨齿机,部分精化处理后的Y7125A机床)。(https://www.xing528.com)

一般加工精度:2~4级。

(3)锥面砂轮磨齿 磨齿砂轮为锥面,相当于假想齿条的一个齿,其展成运动靠本身的运动链和交换齿轮实现,特点是机床通用性强。

最高加工精度:3级(代表机床德国HZÖFLER公司Nova、Mega、Maxima系列磨齿机)。

一般加工精度:4~6级。

(4)蜗杆砂轮磨齿 其磨削原理与滚齿基本相同。砂轮相当于渐开线蜗杆,其法向基节等于被磨齿轮的法向基节,砂轮是单头的话,其每转一转,工件转过一个齿。蜗杆砂轮磨齿是连续分度的,磨削效率较高,最适用于品种少、批量大的生产方式。

最高加工精度:3~4级(代表机床瑞士Reishauer公司RZ系列磨齿机)。

一般加工精度:4~6级。

(5)成形砂轮磨齿 成形砂轮磨齿属于成形法。其关键在于砂轮修形技术。随着数控技术的应用,成形磨齿在近年来已经很成熟,与蜗杆砂轮磨齿一样,越来越受到重视。成形磨齿具有效率较高、精度也较高的特点,适用于大批量生产。磨削原理也决定了成形砂轮磨齿质量受更多因素的影响,如砂轮特征位置相对工件坐标位置的控制精度(温度变化会引起空间坐标的变化)对工件的实际加工精度影响较大,从而揭示了环境温度、工件温度的变化均是影响成形砂轮磨齿加工精度的主要因素。

最高加工精度:2级(代表机床瑞士Oerlikon公司OPAL420磨齿机)。

一般加工精度:3~6级。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。