1.磨削速度

磨齿的切削作用是由砂轮工作表面随机密布的磨料颗粒的刃口相对于工件表面高速运动而形成的,因此磨削速度v(m/s)就是高速旋转着的砂轮工作表面的线速度。

式中 D——砂轮直径(mm);

n——砂轮转速(r/min)。

磨削速度(砂轮线速度)一般为25~35m/s。速度太高时可能产生振动,增加表面粗糙度并引起表面烧伤。如果机床刚度和冷却条件好,则可以提高线速度。线速度在可能范围内越高,则单位时间内参加切削的磨粒数量越多,从而表面粗糙度值越小。磨削淬硬的合金钢齿轮时,因为材料的导热性差,磨削时产生热量多,散热慢,宜采用较小的磨削速度,以避免表面烧伤。

2.磨削深度和进给量

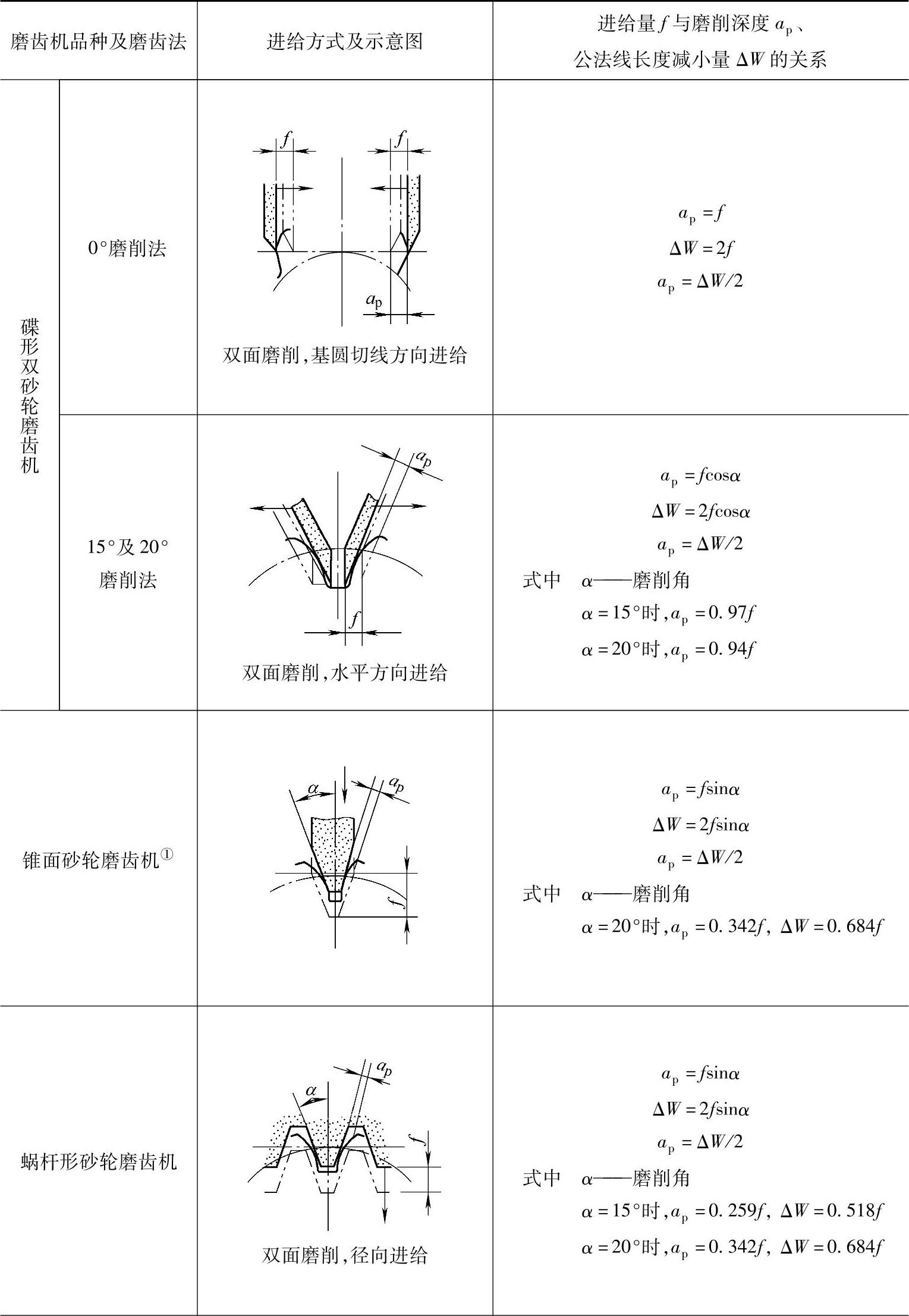

磨削深度ap是指一次进刀下,砂轮磨去金属层的厚度。对于各种展成法磨齿来说,磨削深度ap是指砂轮相对于渐开线法线方向的切入深度,只有在成形砂轮磨齿法磨齿时,ap是指砂轮在工件半径方向的切入深度。

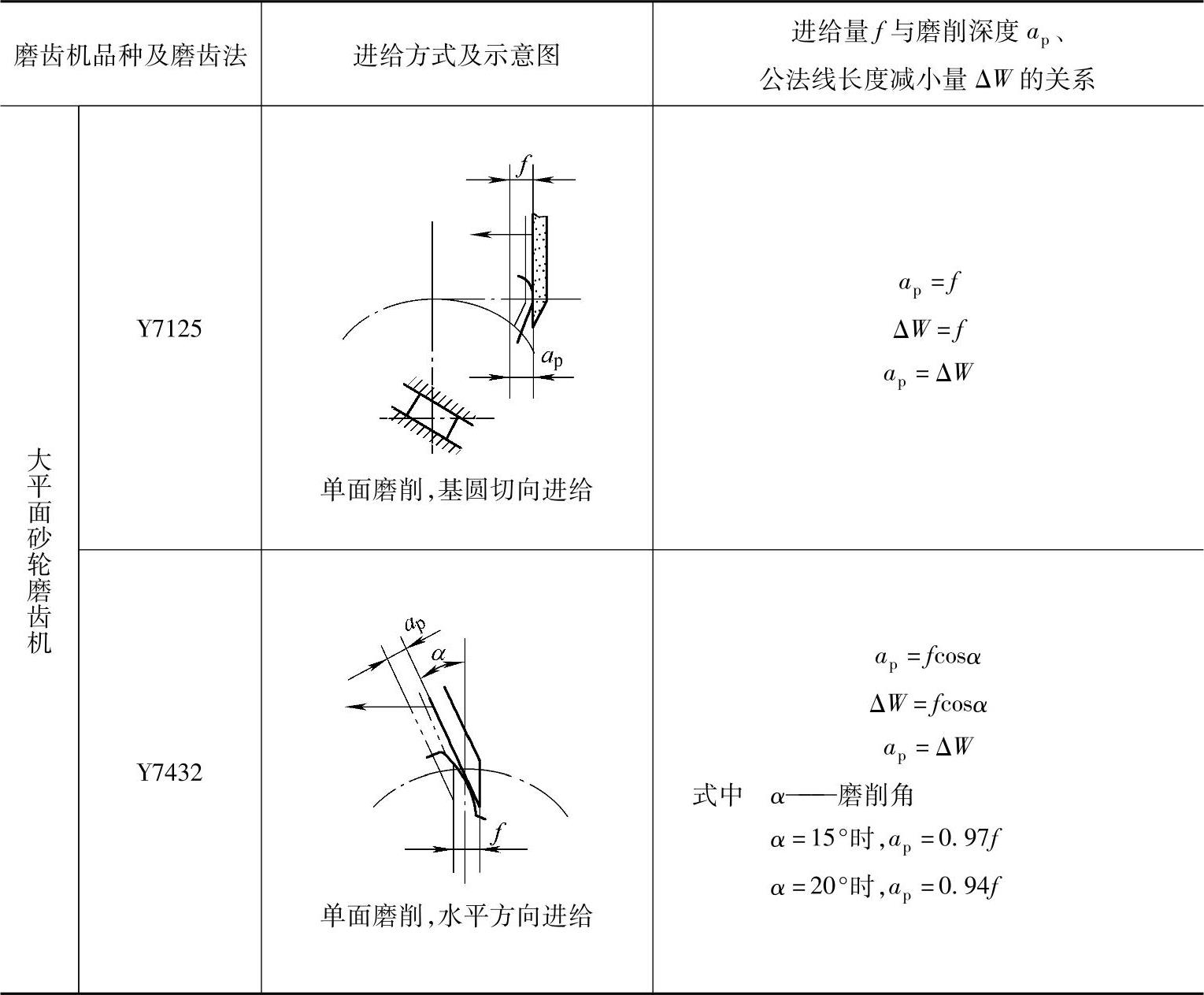

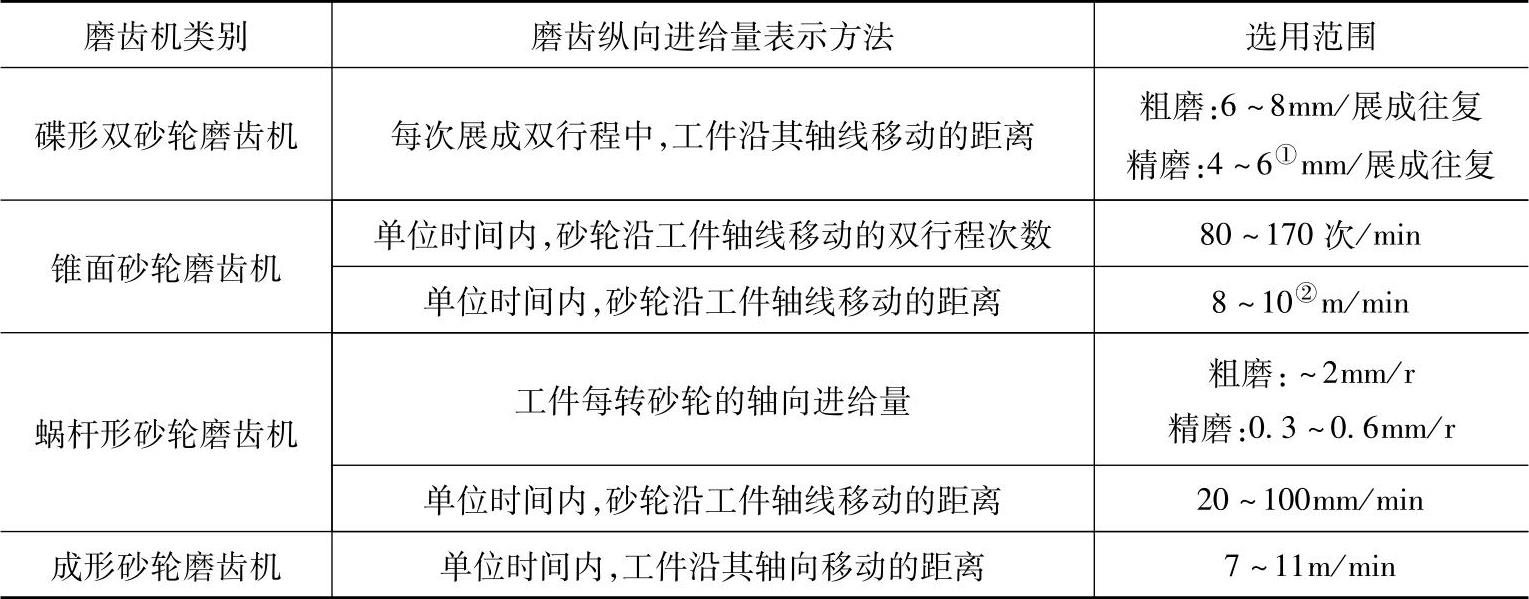

各种磨齿机的进给方向是不同的,因此进给量的数值不等于磨削深度,在磨齿操作时要进行折算。表13-76所列为各种磨齿机的进给量与磨削深度的关系。

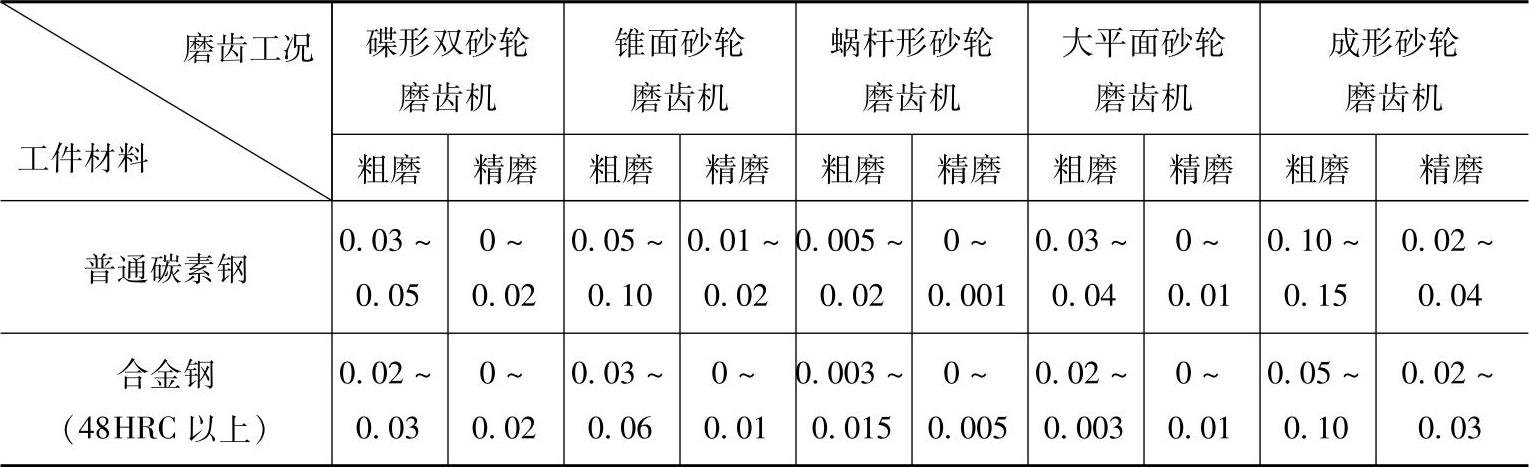

磨削深度规范的选择与砂轮、被加工齿轮材料、磨齿精度要求、表面质量要求及生产批量等因素有关,较小的磨削深度有利于提高加工精度和减小表面粗糙度。磨削模数较大的齿轮,工件不易成形和产生振动时可用较大的磨削深度。

一般情况下,各类磨齿机的磨削深度规范见表13-77。

表13-76 各种磨齿机的进给量与磨削深度的关系

(续)

①对于Y7131型磨齿机,采用切向进给磨齿时,其进给量与磨削深度的计算可按双面磨削,水平方向进给的关系式计算。

表13-77 各种磨齿机的磨削深度规范 (单位:mm)

(https://www.xing528.com)

(https://www.xing528.com)

3.磨齿纵向进给量

磨齿纵向进给量vf一般是指砂轮在工件轴线方向的进给速度,单位为mm/min。但不同的磨齿机表示进给速度的方法不尽相同,如锥面砂轮磨齿机多以每分钟的双行程次数(次/min)表示。对锥面砂轮磨齿机,砂轮每分钟往复行程次数越多,则砂轮沿工件齿线的移动速度越高。这一速度太低时,工作表面易烧伤;太高时,机床可能产生振动。纵向进给量的选择应遵循机床说明书有关规范。

各种磨齿机的纵向进给量表示方法及选用参考值见表13-78。

表13-78 磨齿机的纵向进给量选用表

①此为Y7032A推荐的数据,一般精磨时可进一步减小到1~2.5mm/展成往复。

②此为Y7132A推荐的数据,在立式磨齿机上可提高到11~18m/min。

4.展成进给量

展成进给量是指工件在展成方向上的移动速度(也就是被磨齿轮与产形齿条啮合时节圆的线速度),可用单位时间内展成移动的距离来表示,单位为mm/min,也可用单位时间内的展成往复次数来表示,即展成往复次数/min。不同型号的磨齿机可根据说明书推荐的图表查取,在实际工作中,还应进一步结合磨削深度和纵向进给量等磨削规范综合考虑对磨齿效率和磨齿精度的影响进行修正。

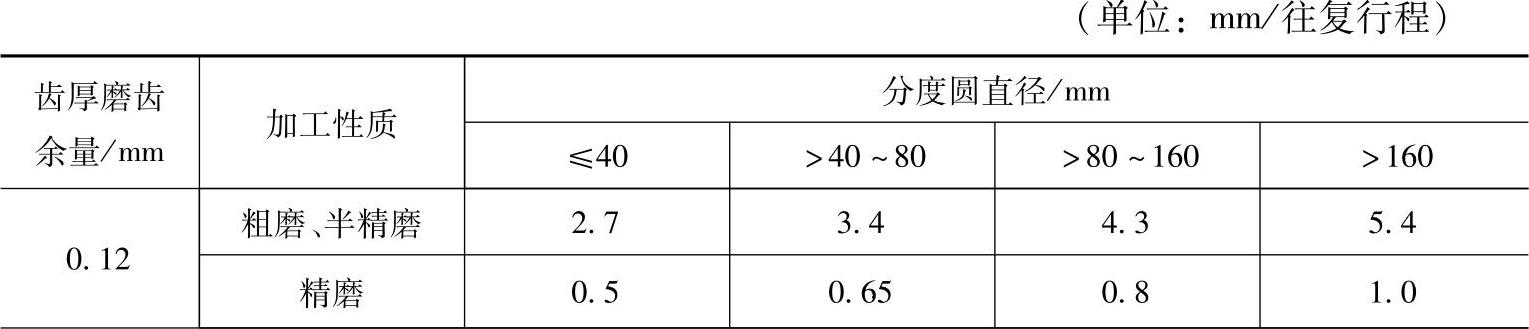

对于锥面砂轮磨齿机,若将工件取定为某一转速,此时展成进给量也可用砂轮每次往复行程中工件的移动量(圆周进给量)来表示,单位为mm/往复行程。表13-79为锥面砂轮磨齿机的圆周进给量供参考(磨削渗碳淬火齿轮时进给量还应减少20%左右)。

表13-79 锥面砂轮磨齿机的圆周进给量

(续)

对于碟形双砂轮磨齿机来说,展成进给量的选择由下列因素决定:滚圆盘直径、展成行程长度、工件和夹具的惯性、夹具的抗扭刚度、基圆直径、工件材料、砂轮性质和磨齿精度要求等。图13-43所示是Y7032A型磨齿机说明书推荐的根据已知基圆直径db、滚圆盘直径drG、展成行程长度HG和齿宽b决定展成进给量的坐标图。例如:已知齿轮基圆直径db=160mm,滚圆盘直径drG=200mm,展成行程长度HG=28mm,齿宽b=110mm。根据坐标图可查得展成进给量为92次展成往复/min。

5.磨齿切削用量对表面质量的影响

磨齿切削用量的选择除考虑磨齿精度和生产率外,应考虑保证工件的表面质量,因为单位时间内切去的金属量越多,工件烧伤层也就越深,表面质量越差。表13-80列出了磨齿中影响烧伤的因素及简要说明。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。