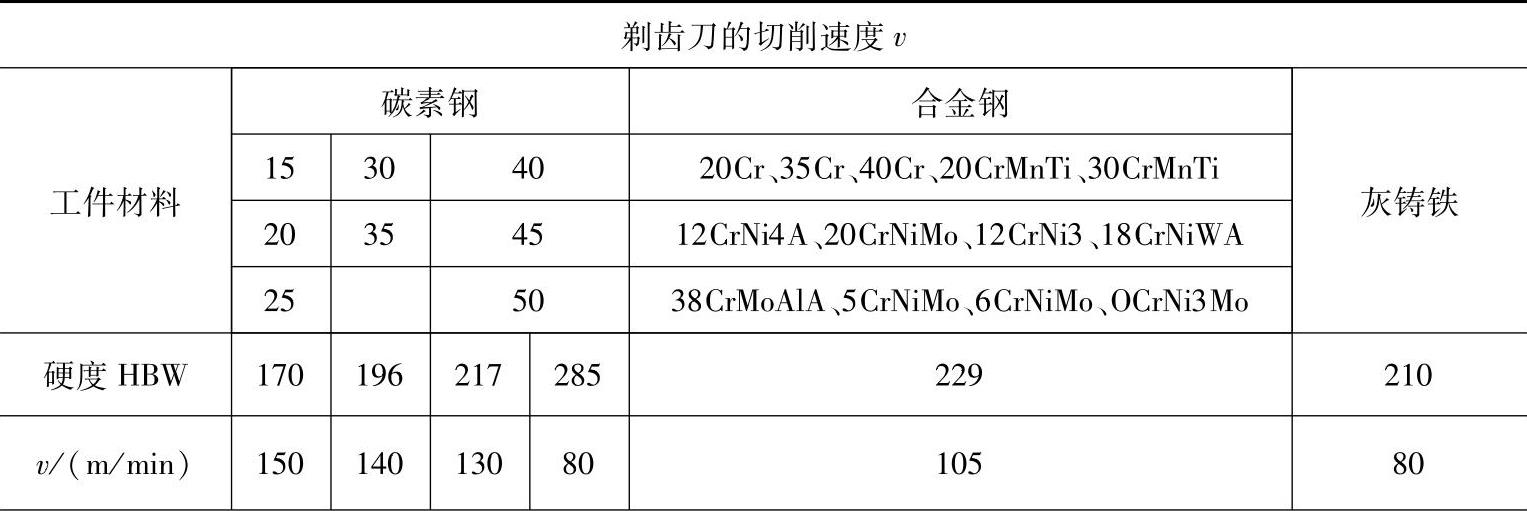

(1)切削速度 剃齿时的切削速度即相对滑动速度,其大小与剃齿刀的转速有关。切削速度越大,齿面表面粗糙度值越小,精度不会下降;但剃齿刀的使用寿命会越小,甚至还会引起机床顶尖的烧损。

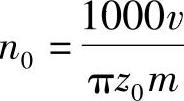

剃齿刀转速n0

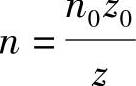

被剃齿轮转速n

式中 z0——剃齿刀齿数;

z——被剃齿轮齿数;

v——切削速度(r/min);

m——模数。

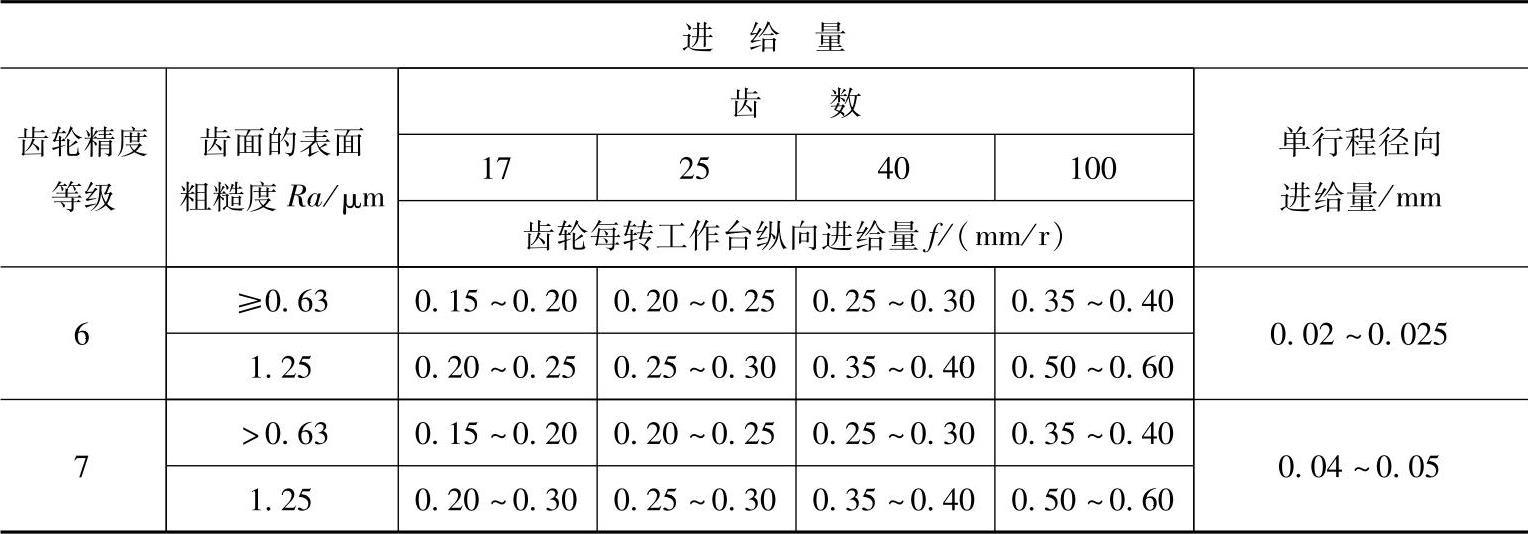

(2)纵向进给量 纵向进给量可分为被剃齿轮每转纵向进给量f(mm/r)和工作台每分钟纵向进给量vf(mm/min),它们之间的关系为vf=fn。当工作台纵向进给量增大时,则生产率随之提高,但齿面加工精度和齿面质量下降。

(3)径向进给量 径向进给量对修整齿轮剃前误差能力有影响,过小时,剃齿刀无法切下金属层,不能修整剃前误差;过大时,切屑过厚,刀具与机床负荷过重,刀具易磨损,易破坏齿轮原有精度。

径向进给量在切削开始时取最大值,然后逐渐减小,最后2~4个工作台行程无径向进给,这有利于减小齿面的表面粗糙度值和提高加工精度。

(4)行程次数 工作台行程次数可分为切削行程次数和光整行程次数。切削行程次数由剃齿余量和径向进给量而定;而光整行程次数与齿面表面粗糙度有关,视具体情况而论。

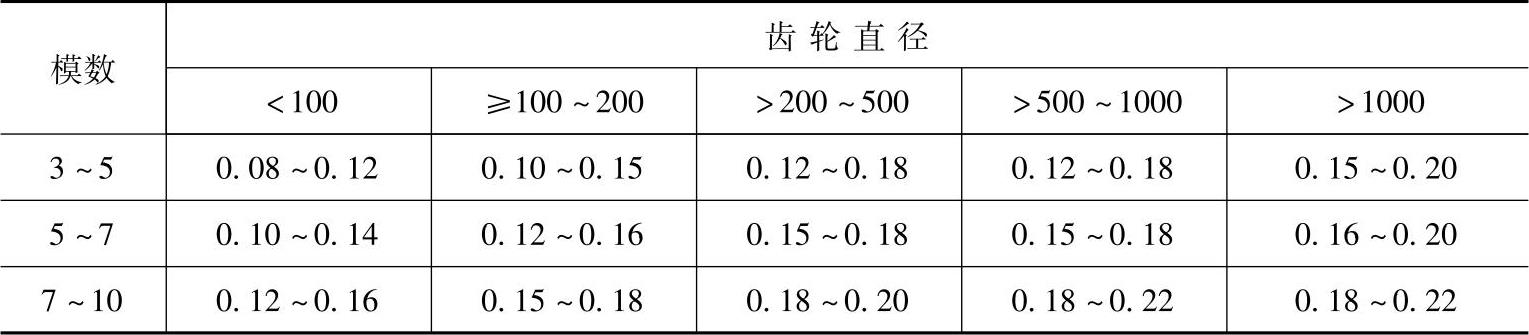

上述四种参数可按表13-56选取。

表13-56 剃齿的切削用量(盘形剃齿刀)

(https://www.xing528.com)

(https://www.xing528.com)

(续)

注:1.剃削6级精度齿轮时,需增光整行程的单行程数4~6次。

2.剃削7级精度齿轮时,需增光整行程的单行程数2~4次。

(5)剃齿余量的确定 剃齿余量确定的原则为:剃齿余量应尽量取得小,过大了会引起剃齿刀磨损,增加剃齿工作量,剃齿后的齿面质量低劣;必须保证能将剃前齿轮上的各项误差修整到所要求的数值,因此,加工余量不宜取得太小。

剃齿余量可分为齿厚余量Δs和径向余量ΔH,两者的关系为(当α=20°)

ΔH=1.37Δs

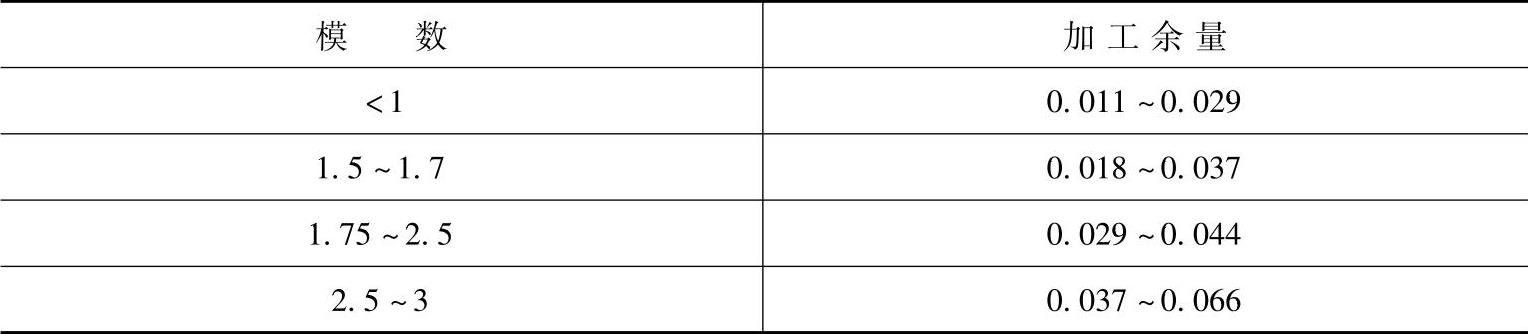

剃齿余量见表13-57,小模数齿轮剃齿加工余量见表13-58。也有将齿轮加工到公法线平均长度上偏差后作为剃齿余量。

表13-57 剃齿加工余量Δs (单位:mm)

注:1.当加工直齿轮时,余量可减小10%~25%。

2.当加工螺旋角大于15°的斜齿轮时,余量可增大10%~25%。

表13-58 小模数齿轮剃齿加工余量Δs (单位:mm)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。