剃齿加工通常是对齿轮在轮齿淬硬前的一种精加工方法。也就是说在剃齿之前应放留剃余量,并不是从齿坯上直接剃出渐开线轮齿来,所以剃齿机是属于齿轮的精加工机床。通常可剃削外啮合直齿圆柱齿轮、斜齿圆柱齿轮,以及鼓形齿轮和小锥度齿轮等,目前也可对中硬齿面的齿轮进行剃齿加工。

1.剃齿的基本原理

剃齿加工根据的是交错轴斜齿轮副作无侧隙的啮合时,在齿面上产生相对滑动的原理。在剃削过程中,圆盘剃齿刀与被剃齿轮之间进行双面啮合,并在自由滚动时,由于啮合点的速度方向相反,因此,在齿面上产生相对滑动来完成切削加工。剃齿过程实质上是挤压和相对滑动的综合过程,因而其不同于一般采用强制运动链的切削加工。

若将用高速钢制成的斜齿轮的齿面上,沿渐开线方向开出许多小槽,便形成了切削刀,淬硬后就成为剃削刀,由于剃齿刀与剃齿轮自由啮合的相对滑动,切削刀将齿轮齿面上的余量切削掉,以达到剃削加工之目的。

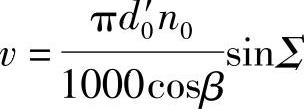

图13-28中剃齿刀为左旋齿,啮合节点P的相对滑动速度为

v=vt±v0t

式中 vt——工件圆周速度切向分量(m/min);

v0t——剃齿刀圆周速度切向分量(m/min)。

剃齿刀与被剃齿轮轮齿的螺旋方向相同时用“+”,相反时则用“-”,滑动速度就是切削速度v,于是就可以写成

式中 d0′——剃齿刀啮合节点的直径(mm);

n0——剃齿刀转速(r/min);

β——齿轮的螺旋角(°);

Σ——轴交角,Σ=β±β0,剃齿刀与齿轮的螺旋角的螺旋方向相同时用“+”,相反时用“-”。

根据剃齿机的工作原理,其应具备三个基本运动,如图13-28所示。

图13-28 剃齿的工作原理与切削速度

a)剃齿的工作原理 b)剃齿的切削速度

1)剃齿刀的正反方向旋转运动,其转速为n0(r/min)。

2)工作台沿工件轴线的往复进给运动,其轴向进给量为fx(mm/min)。(https://www.xing528.com)

3)工作台每次行程后,剃齿刀的径向进给运动,其径向进给量为fr(mm/每次行程)。

此外,为剃削鼓形齿,剃齿机工作台还应在其垂直平面内作摆动,如图13-29所示。

由图13-29可知,圆盘3上的直槽轮齿鼓形量倾斜一角度,在工作台工作往复运动,同时将绕摆动中心1作摆动,使工作齿宽的两端齿面剃去较多的金属,从而获得沿工作齿宽中部稍凸出的鼓形齿,一般鼓形量Δs取0.01~0.03mm。

图13-29 鼓形齿及剃齿机工作台

a)鼓形齿 b)剃齿机工作台

1—摆动中心 2—工作台 3—圆盘 4—工件

2.剃齿的方法

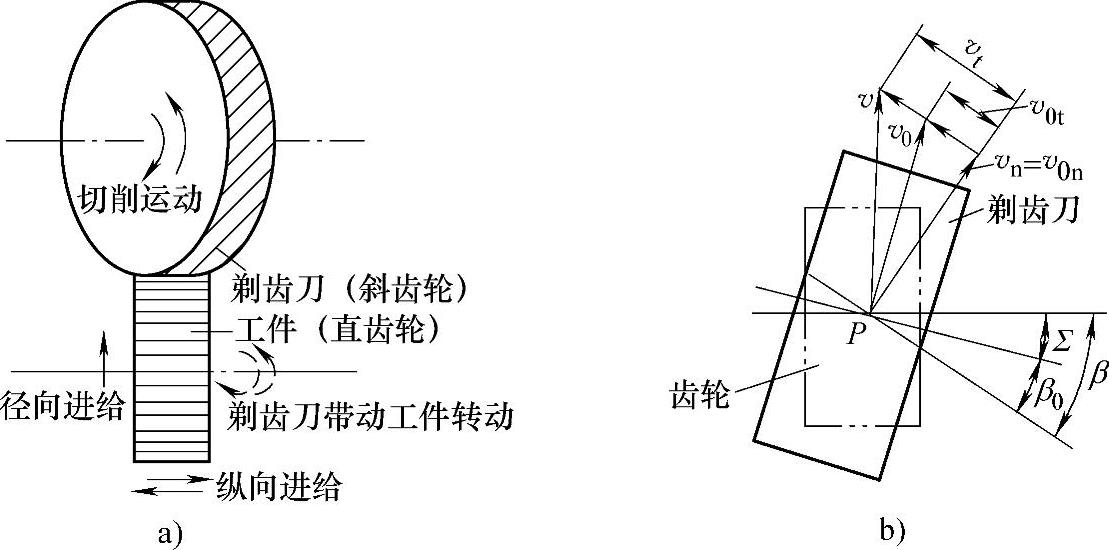

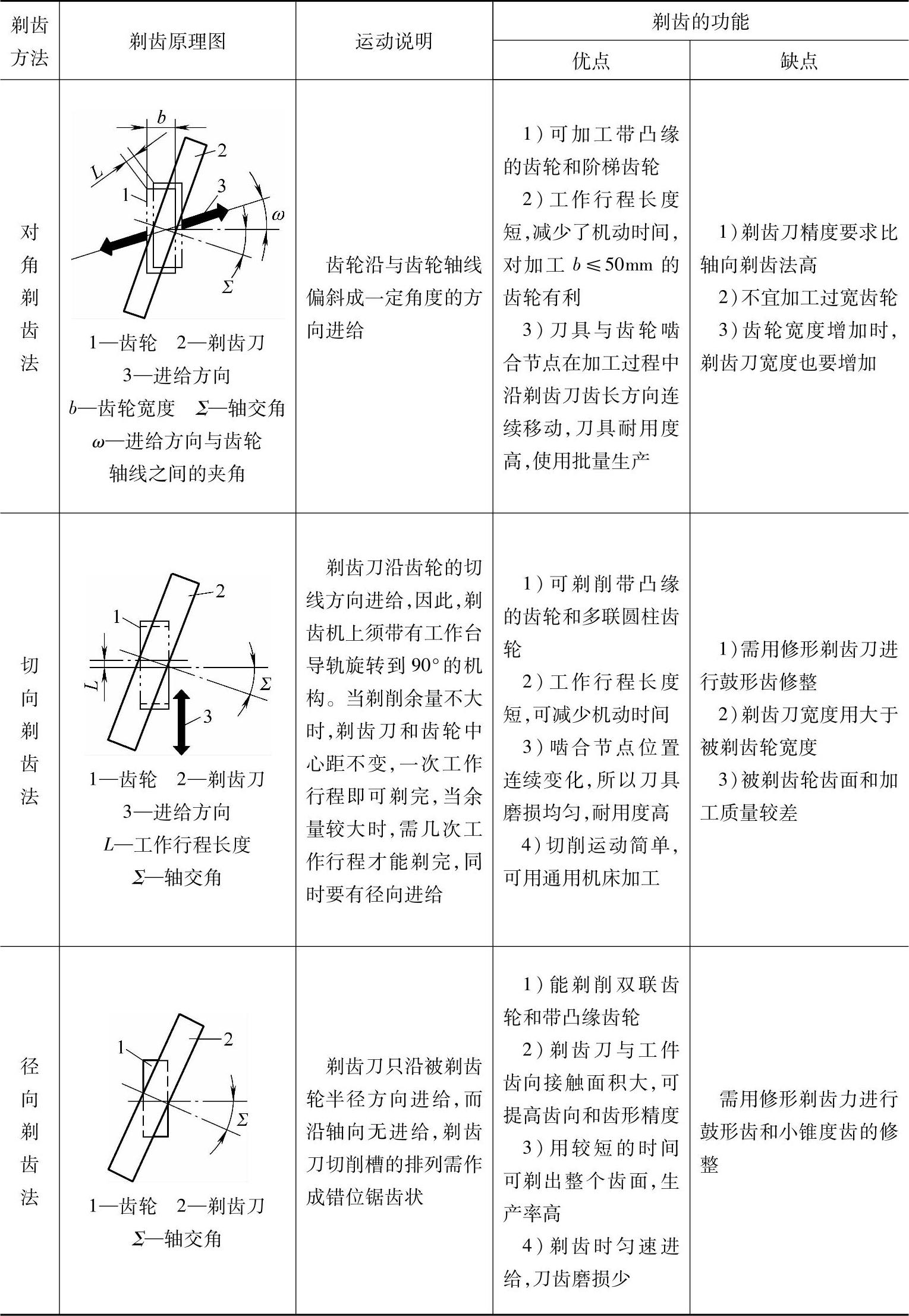

常用的剃齿的方法有轴向剃齿、对角剃齿、切向剃齿和径向剃齿等四种,见表13-49。因齿轮结构不同,还有其他剃齿方法。上述四种剃齿方法其工艺特性的比较见表13-50。

表13-49 常用剃齿方法原理与应用

(续)

表13-50 剃齿方法的工艺特性

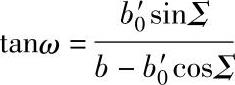

①对角剃齿法的ω的计算公式为 ,式中b0′为剃齿刀的有效宽度,一般b0′≈0.75~

,式中b0′为剃齿刀的有效宽度,一般b0′≈0.75~

0.80b0。在生产中推荐采用ω=25°~40°。

②工作行程长度L的计算公式中mn是作为剃齿刀超出长度进行考虑的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。