使用短齿的目的是为了提高轮齿的强度。短齿齿轮的齿顶高系数h*a=0.8,顶隙系数c*=0.3(齿根高系数为h*f=h*a+c*=0.8+0.3=1.1),其他参数与标准圆柱齿轮相同。与标准圆柱齿轮相比,短齿齿轮的齿高较标准齿轮短,分度圆直径不变,齿厚和齿间不变,齿顶圆和齿根圆分别向分度圆接近,顶隙比标准齿轮大。在滚齿机上加工短齿齿轮有两种方法:①用短齿滚刀滚齿;②用标准滚刀进行径向、切向变位滚切。

由于短齿圆柱齿轮的齿高为1.9mn,用标准滚刀滚切时,滚刀对齿坯的径向切深为1.9mn,而不是2.25mn,但短齿齿轮与标准齿轮在分度圆上的齿厚是相同的,因此用标准滚刀不经附加调整,切出的齿厚比要求的齿厚大。消除齿厚差通常有四种方法。

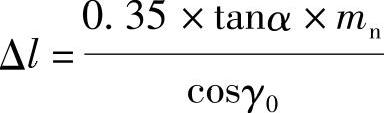

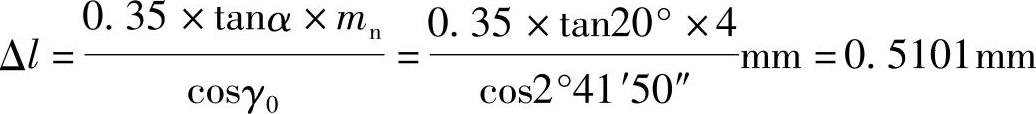

(1)滚刀轴向移位法 滚刀径向切深至1.9mn时,滚切后(此时齿轮在固定弦齿厚上留下Δsc的余量)下一次进给滚齿前,将滚刀沿垂直进给相反方向退至合适位置(退刀时分齿传动链不能脱开),然后将滚刀轴向移动Δl的距离,仍在1.9mn的切深情况下,对齿轮的一个齿侧进行滚切,切削完后仍按上述方法,再在滚刀轴向的相反方向移动2Δl的距离,在1.9mn的切深情况下对齿轮的另一齿侧进行滚切。滚刀轴向移动距离按下式计算:

式中 Δl——滚刀轴向移位量;

α——齿轮的法向压力角;

mn——齿轮的法向模数;

γ0——滚刀的名义导程角(°)。

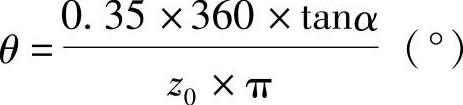

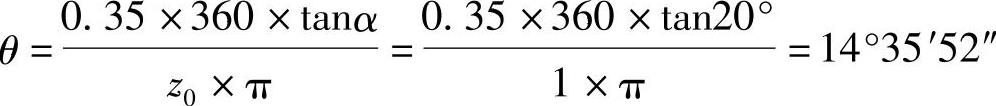

(2)转动滚刀法 滚刀径向切深至1.9mn时,滚切后(此时齿轮在固定弦齿厚上留下Δsc的余量)下一次进给滚齿前,将滚刀沿垂直进给相反方向退至合适位置(退刀时分齿传动链不能脱开),然后将分齿传动链脱开(但不能使分齿打乱),单独将滚刀绕其轴心线转动一角度θ,仍在1.9mn的切深情况下,对齿轮的一个齿侧进行滚切,切削完后仍按上述方法,再单独将滚刀绕其轴心线相反方向转动一角度2θ,在1.9mn的切深情况下对齿轮的另一齿侧进行滚切。应用这种方法需有转动角度的读数装置。滚刀转动的角度θ按下式计算:

式中 θ——滚刀转动的角度;

α——齿轮的法向压力角;

z0——滚刀头数。

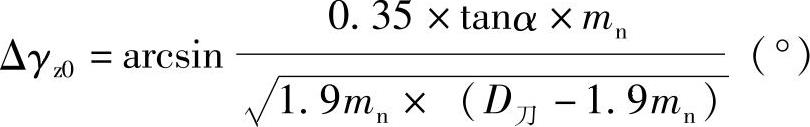

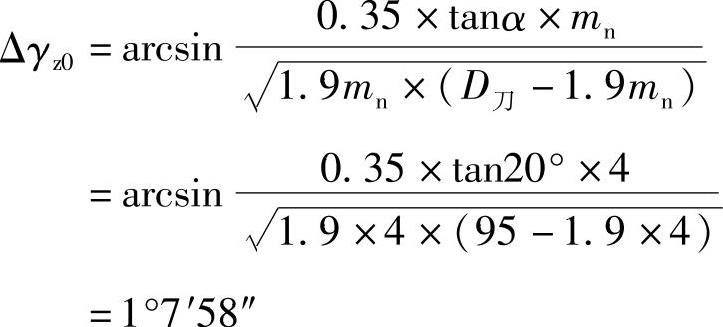

(3)改变滚刀安装角法 标准滚刀的齿顶高h*a0m大于短齿齿轮的齿根高(h*a+c*)m,当滚刀切至全齿深时,滚刀中线与工件分度圆不相切,相当于滚切正变位系数为x′=h*a0-(h*a+c*)的齿轮,可以通过改变滚刀安装角来达到滚刀中线与工件分度圆相切的目的。滚刀径向切深至1.9mn时,滚切后(此时齿轮在固定弦齿厚上留下Δsc的余量)下一次进给滚齿前,将滚刀沿垂直进给相反方向退至合适位置(退刀时分齿传动链不能脱开),然后将滚刀安装角增加或减少Δγz0,仍在1.9mn的切深情况下,对齿轮的两侧同时进行滚切即可。滚刀安装角增加或减少的角度Δγz0按下式计算:

式中 Δγz0——滚刀安装角增加或减少的角度;

α——齿轮的法向压力角;

mn——齿轮的法向模数;

D刀——滚刀外径。

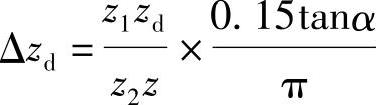

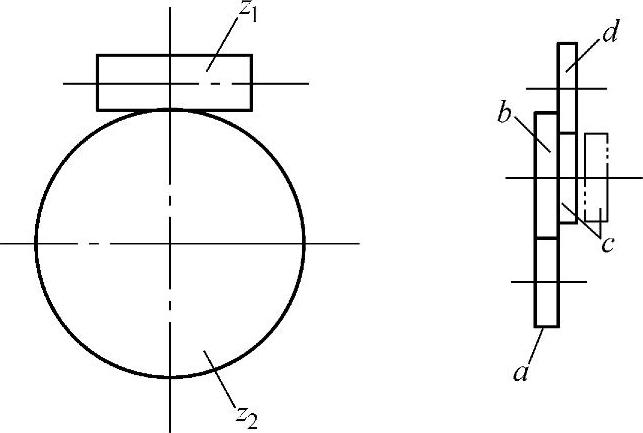

(4)工件转角法 滚刀径向切深至1.9mn时,滚切后(此时齿轮在固定弦齿厚上留下Δsc的余量)下一次进给滚齿前,将滚刀沿垂直进给相反方向退至合适位置(退刀时分齿传动链不能脱开),然后参见图13-13,将分度交换齿轮中c、d两轮脱开啮合,d轮相对c轮转动Δzd个齿与c轮啮合,滚切一侧余量后,按同样的方法,使d轮反转过2Δzd个齿,切去另一侧余量。Δzd的计算如下:(https://www.xing528.com)

式中 z1、z2——滚齿机分度蜗杆、蜗轮的头数和齿数;

zd——分齿交换齿轮d轮的齿数;

z——工件的齿数;

α——齿轮的法向压力角。

图13-13 工件转角法

【例】用标准滚刀滚切短齿圆柱齿轮,齿数z=30,模数mn=4,压力角α=20°,滚刀外径D刀=95mm,滚刀的名义导程角γ0=2°41′50″,单头右旋。用不同的方法加工,试确定滚刀轴向移位量、滚刀绕其轴心线转动的角度、滚刀安装角法的变化量各是多少?

解 1)滚刀轴向移位法。滚刀第一次轴向移位量为

滚刀第二次轴向移位量为

2Δl=2×0.5101mm=1.0202mm

2)转动滚刀法。滚刀第一次转动的角度为

滚刀第二次转动的角度为

2θ=2×14°35′52″=29°11′44″

3)改变滚刀安装角法。滚刀安装角增加或减少的角度为

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。