滚齿夹具的结构与齿坯的形状和生产效率有关,其制造精度直接影响被切齿轮的加工精度,应根据生产纲领及齿轮精度要求综合考虑。

1.滚齿机典型夹具及齿坯的安装

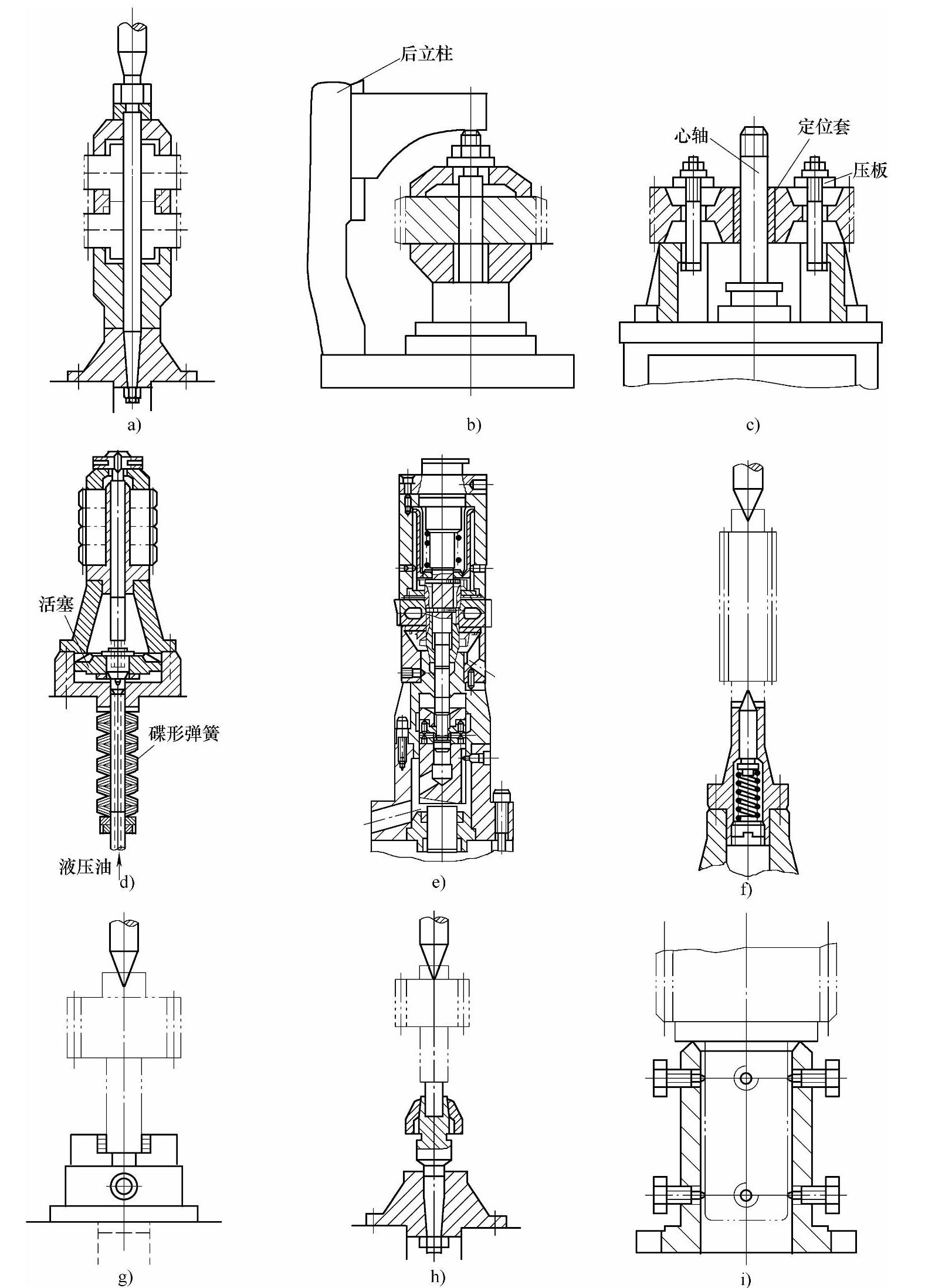

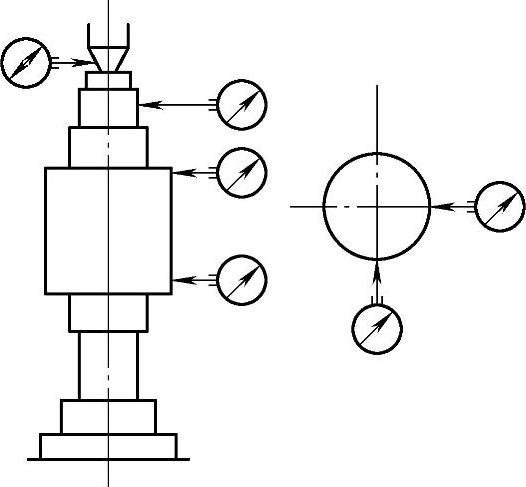

常见滚齿机典型夹具及齿坯的安装方法如图13-4所示。

图13-4a~d是内孔定心端面定位的夹具。这类夹具大部分采用夹具体(滚齿底座)与心轴组合的结构,即依靠齿坯内孔与心轴之间的配合决定中心位置(不用找正),以端面为基准面定位夹紧。心轴是可换的,因而通用性好,且结构简单,夹紧方便可靠,质量稳定,精度高,生产效率高。夹具在安装时可以校正心轴的旋转中心,因而可消除夹具的几何偏心。目前大批量生产、中小型齿轮均采用这类夹具。图13-4a、b、c使用螺栓夹紧,图13-4d下部用碟形弹簧夹紧,液压油从下向上推动活塞时即可松开。

单件小批生产时,为了使滚齿夹具具有通用性,使用与图13-4a~d相类似的外圆定心端面定位的夹具(见图13-4j~m)。这类夹具采用夹具体(或等高垫块),将齿坯放在夹具体上,齿坯内孔不作为定位基准,用千分表找正外圆来决定中心位置,以端面为基准定位夹紧。这种夹具滚齿时需找正齿坯,其生产效率低,对齿坯加工要求同轴度高,但无需相配心轴与专用夹具,校正后的表值即是夹具的总误差,适用于单件、小批及大齿轮的加工。等高垫块一定要严格保证等高(一组几块同时一起加工)。

图13-4e采用内涨式双锥面定心夹紧,具有效率高、定心好、夹持力大的优点,同时减少了因齿坯定心内孔的误差而引起的齿形、齿向误差,消除了传统夹具中存在的心轴与齿坯内孔间的误差。

图13-4f~i所示的滚齿夹具适用于轴齿轮。图13-4f是上顶尖受力使齿坯下端面咬入支承棱口,棱口内的顶尖起自定心作用,图13-4g、h是以跳动对齿坯中心孔有严格要求的轴径和端面为基准,分别用弹簧夹头和自定心卡盘夹紧。图13-4i是卡罐类夹具,适用于上端无法定位的超长轴齿轮。

图13-4j所示是适用于中型齿轮的整体夹具,适用范围较小,可通过放置不同直径的垫铁来扩大其适用范围。

图13-4k所示是端面可调式夹具,在使用时齿轮的基准端面朝上放置,通过调整夹具上的螺钉来保证基准端面的跳动,内孔不定心,加工时必须保证工件外圆找正带与内孔同心。

图13-4l所示是移动式夹具,适用于大齿轮,适用范围大。

图13-4m所示是加工直径大于5m的齿轮所用的伞形支架。为加强滚齿时的刚度,在装卡上采取了一定的措施:一是在工作台上安装了一个固定胎具,目的是增大工作台直径;二是根据齿轮直径大小在其上放置长条形等高垫铁。伞形支架可使工作台负荷比较均匀,有利于加工时运转平稳。

图13-4 常见滚齿机典型夹具及齿坯的安装

图13-4 常见滚齿机典型夹具及齿坯的安装(续)

2.齿坯的安装要求

为了保证齿轮的加工精度,必须正确安装齿坯和心轴。齿坯的安装要求见表13-5,心轴的安装要求见表13-6。齿坯和夹具安装时需注意以下几点:①齿坯安装前必须先检查夹具及齿坯定位面,若发现毛刺应用油石将突起磨平,然后将夹具及齿坯定位面仔细擦拭干净;②安装齿坯时,必须将工件的基准面贴于夹具的定位端面,其间不得垫纸或铜皮;③夹具支承面应尽量靠近切削力作用处,最好支承在轮缘靠近齿根圆处;④敲打齿坯找正时,必须采用铜棒或镶铜头的锤棒,不得在压紧螺栓紧固的状态下硬性敲打;⑤齿坯的夹紧必须牢固、可靠,但夹紧力不应过大,以防造成齿坯变形;⑥齿轮轴的夹紧,当mn<14mm时,夹爪与轴径间需垫铜皮,以防精加工成的轴径被夹伤。当14mm≤mn≤20mm时,夹紧部位轴径需留量,表面粗糙,夹爪与轴径间不得垫铜皮,以利夹紧。当mn>20mm时,夹紧部位轴径需留余量并铣扁,夹爪直接夹紧扁部,防止因切削力过大致使齿坯相对夹爪转动。滚切轴齿轮采用卡罐时,必须采用镶铜头的紧固螺钉,以防精加工成的轴径被顶伤。

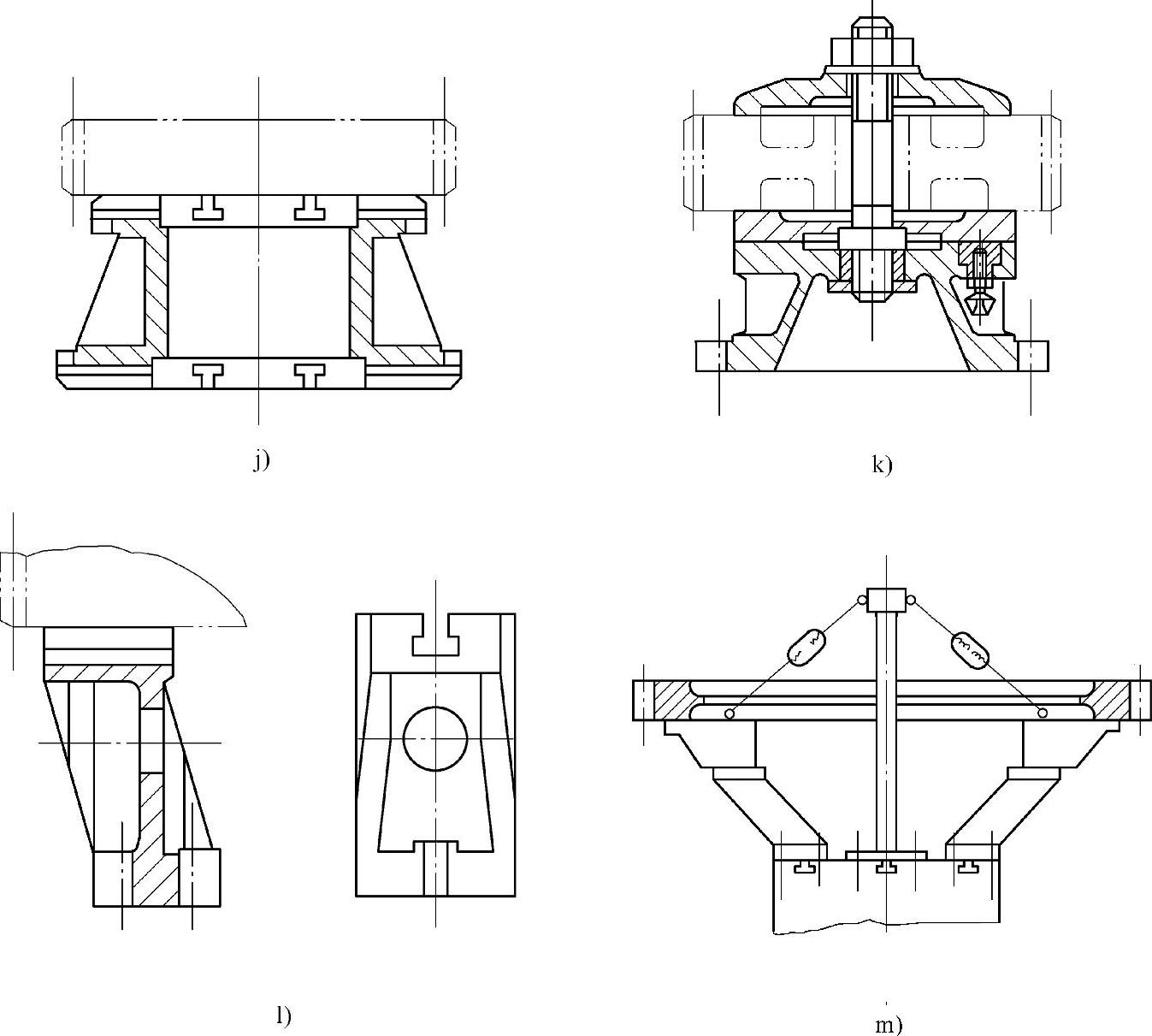

表13-5 齿坯的安装要求(https://www.xing528.com)

注:Fr—齿圈径向跳动公差;Fβ—齿向公差;dr—端面测量点的直径;b—齿宽。

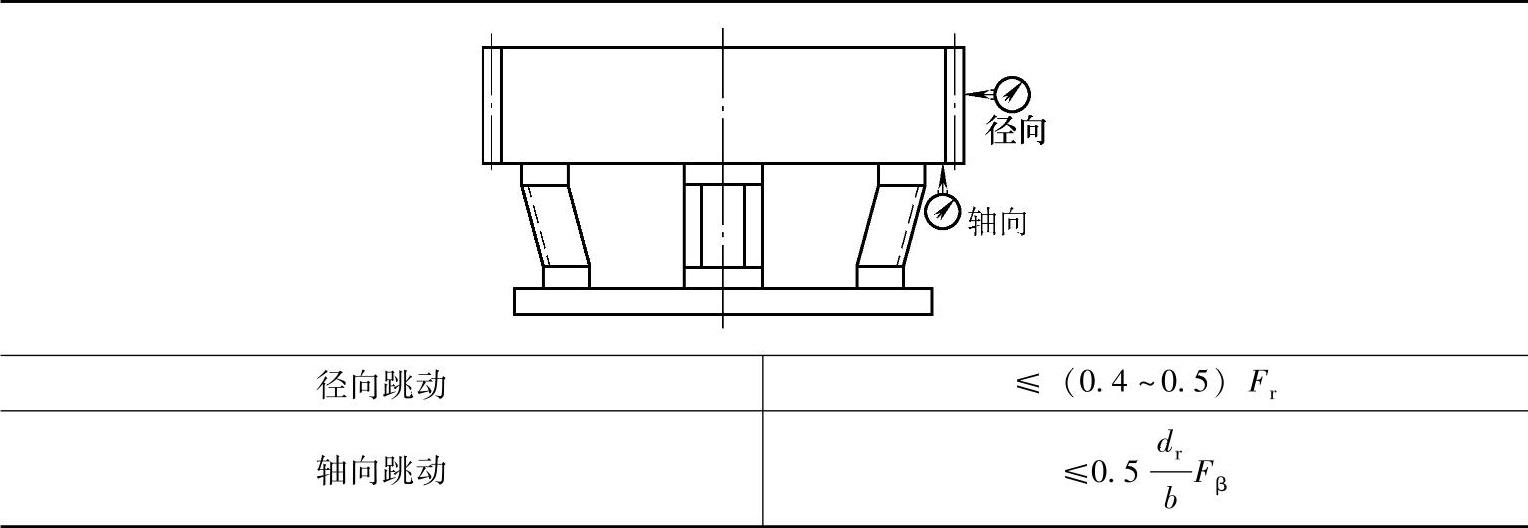

表13-6 心轴的安装要求

轴齿轮需在互呈90°的两个方向检查齿部外圆与滚刀刀架垂直移动的平行度,其公差为100∶0.01,如图13-5所示。

3.滚齿机夹具设计时的注意事项

滚齿夹具一般都采用组合形式,关键在于定位的心轴和端面。在设计滚齿夹具时,应考虑以下原则:

1)设计夹具时应尽可能以齿轮的使用基准面作为加工基准面,定位基准面要求精确可靠,夹具、齿坯及机床工作台的旋转轴线应重合,心轴与工件孔的配合间隙要适宜,过大的几何偏心会增加被加工齿轮的齿距累积误差和齿形误差。心轴的径向跳动一般为0.003~0.005mm,定位端面和心轴的垂直度不大于0.005mm。

2)若心轴以夹具体锥孔为安装基准,心轴定心轴径有较高的同轴度要求,心轴定心轴径与锥孔的同轴度要求一般不大于0.005mm,且锥度必须与夹具体锥孔配磨。

3)夹具体的各工作平面、夹紧用的垫圈及压板的两端面应平行,一般平行度为0.005mm,且直径应小于工件齿根圆。

4)夹紧用螺纹以细牙螺纹为佳,心轴螺纹应磨削,螺母的螺纹必须与端面保持垂直,否则齿坯夹紧后将产生心轴的歪斜,从而引起被加工齿轮的齿向误差。

5)夹具体不宜过高,略高于机床刀架的最低行程即可。夹具体要有足够的刚性和夹紧力,以保证装夹时不致变形和加工过程中不产生振动、错位,这就要求支承面应尽量靠近工作台和工件齿根圆。若刚度不足,在加工过程中产生振动,影响齿面粗糙度。

图13-5 轴齿轮齿坯的校正

6)定位基准面要耐磨,以免过早丧失精度,一般淬硬60HRC,保证使用寿命。

7)超重夹具要有起吊装置(一般用吊环),以免磕碰、撞击。

8)夹具结构要简单,便于制造,并能保证安装时易于校正和更换。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。