1.保证加工时不根切

在齿轮加工过程中,若被加工齿轮的齿数过少,或其变位系数过小(或负变位系数过大)时,就可能产生根切现象,降低轮齿的承载能力或影响齿轮传动的平稳性。用齿条型刀具加工标准直齿圆柱齿轮时,被加工齿轮不产生根切的最少齿数zmin为

zmin=2h*a/sin2α (6-1)

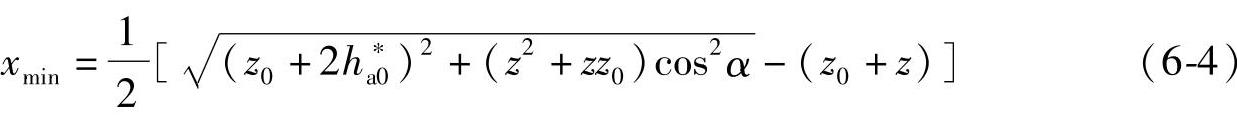

加工变位齿轮时,被加工齿轮不产生根切的最小变位系数xmin为

式中 h*a——齿轮的齿顶高系数;

z——被加工齿轮的齿数。

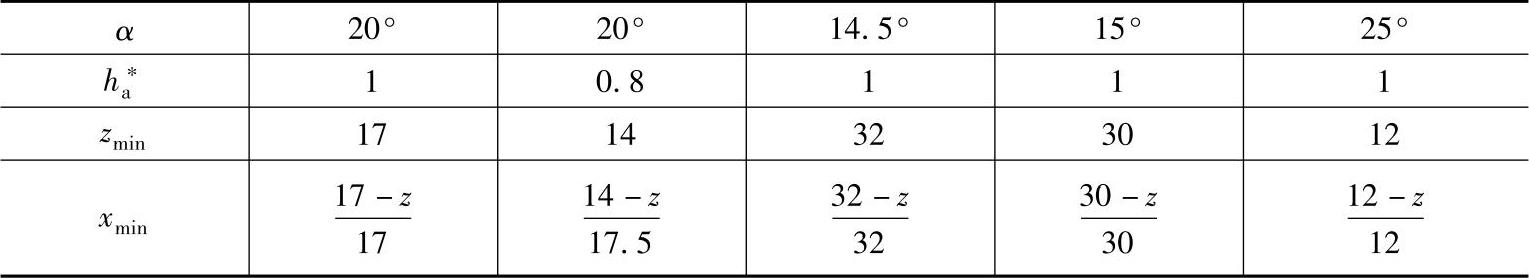

对于不同的压力角α和齿顶高系数h*a,zmin和xmin值列于表6-1。

表6-1 最少齿数zmin及最小变位系数xmin

用刃磨到标准截面的插齿刀(其变位系数x0=0)加工外齿直齿轮时,不根切的最少齿数为

式中 α——插齿刀或齿轮的分度圆压力角;

z0——插齿刀齿数;

h*a0——插齿刀的齿顶高系数。

当插齿刀的齿顶高系数h*a0和齿数z0不同时,其加工标准外齿直齿轮不根切的最少齿数zm′in如表6-2所示。当用新插齿刀(x0>0)加工标准直齿外齿轮时,不根切最小齿数zm′in比表6-2中所列数值小,故用新插齿刀加工齿轮时不易产生根切。

表6-2 加工标准外齿直齿轮不根切的最少齿数

注:本表中数值是按α=20°,刀具变位系数x0=0时计算的,若x0>0,z′min将略小于表中数值;若x0<0,则zm′in将略大于表中数值。

用插齿刀加工直齿外齿轮不根切的最小变位系数xmin为

式中 z——被加工齿轮的齿数;

z0——插齿刀齿数。

2.保证加工时不顶切

当被加工齿轮的齿顶圆超过刀具的极限啮合点时,将产生“顶切”。应用刃磨到标准截面(即x0=0)的插齿刀加工标准齿轮时,不产生顶切的最多齿数zmax为

式中 z0——插齿刀齿数;

h*a——被加工齿轮齿顶高系数。

当h*a=1、α=20°时,对于不同的插齿刀齿数z0,其zmax值如表6-3所示。(https://www.xing528.com)

表6-3 不产生顶切的最多齿数

从该表可以看出,当插齿刀的齿数z0≥17时,加工任何齿数的齿轮都不会产生顶切,因此,用齿条插刀或滚刀加工任意齿数的齿轮,都不会产生顶切现象。

3.保证必要的齿顶厚

为了保证齿顶强度,一般要求齿顶厚sa≥0.25m(对于表面淬火的齿轮,要求sa>0.4m)。对于标准齿轮,齿顶厚大多可以满足这一要求,而变位齿轮的齿顶厚sa却随着正变位系数的增大而减小,故当变位系数较大时(特别是齿数较少时),应按下式验算齿顶厚

式中 da——齿轮的齿顶圆直径;

α——齿轮的分度圆压力角;

αa——齿轮的齿顶压力角,αa=arccos(db/da)。

4.保证必要的重合度

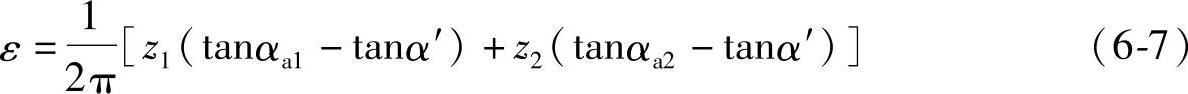

为保证齿轮传动的平稳性,一般要求重合度ε≥1.2。重合度的计算公式为

式中 α′——齿轮传动的啮合角;

αa1、αa2——齿轮z1和齿轮z2的齿顶压力角。

对于正常齿制的标准齿轮传动(h*a=1,α′=α=20°),一般都能保证ε≥1.2,但变位齿轮传动的重合度ε,却随着啮合角α′的增大而减小,故当啮合角α′较大时,或对于短齿(h*a=0.8)正变位齿轮传动(特别是当齿数较少时),应按上式校核重合度。

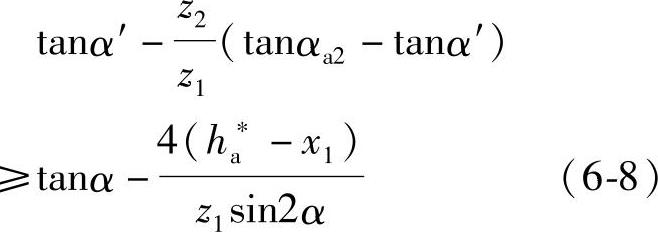

5.保证啮合时不干涉

一对齿轮啮合传动,当一齿轮的齿顶与另一齿轮根部的过渡曲线接触时,不能保证其传动比为常数,此种情况称为过渡曲线干涉。为避免这种过渡曲线干涉,必须保证齿轮的工作齿廓的边界点B(见图6-1)不得高于齿廓上的渐开线的起始点C。

根据渐开线齿轮加工过程中齿廓曲线的形成原理,可以求出渐开线起始点C的位置。而根据图6-1的一对渐开线齿轮的啮合情况,又可以找出轮齿开始啮合点B的位置,从而可以得出用齿条型刀具加工的齿轮不产生啮合干涉的条件。

图6-1 不产生过渡曲线干涉的条件

用齿条型刀具加工的齿轮,小齿轮齿根不干涉的条件为

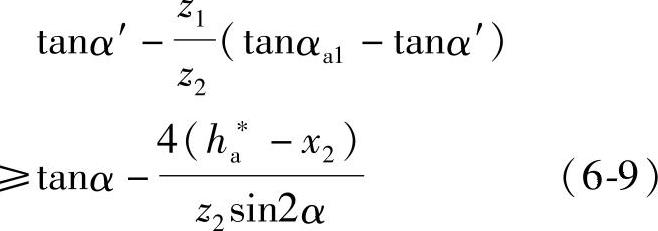

大轮齿根不干涉的条件为

式中 α——齿轮z1、z2的分度圆压力角;

α′——该对齿轮的啮合角;

αa1、αa2——齿轮z1、z2的齿顶压力角;

x1、x2——齿轮z1、z2的变位系数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。