1.齿轮传动重合度

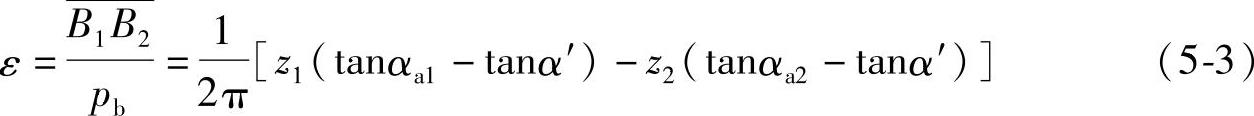

一对渐开线齿轮的啮合过程,为了保证齿轮啮合传动的连续性,要求前一对轮齿脱离啮合之前,后一对轮齿应开始进入啮合。如图5-1a所示,前一对轮齿在K点啮合尚未脱开时,后一对轮齿即在B2点开始进入啮合。根据对轮齿正确啮合条件的分析,图中线段 既等于齿轮1的基圆齿距pb1,又等于齿轮2的基圆齿距pb2,即B2K=pb1=pb2。因此,为了保证齿轮啮合传动的连续性,实际啮合线长度B1B2应大于其基圆齿距pb;否则,若B1B2<pb,如图5-1b所示,当前一对轮齿在B1点即将脱离啮合时,后一对轮齿还未进入B2点啮合,这样,当前后两对轮齿交替啮合时必然产生冲击,不能保证传动的平稳性和连续性。所以,一对齿轮连续啮合传动的条件是:两齿轮的实际啮合线

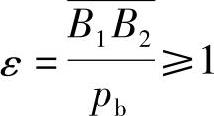

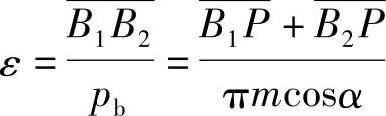

既等于齿轮1的基圆齿距pb1,又等于齿轮2的基圆齿距pb2,即B2K=pb1=pb2。因此,为了保证齿轮啮合传动的连续性,实际啮合线长度B1B2应大于其基圆齿距pb;否则,若B1B2<pb,如图5-1b所示,当前一对轮齿在B1点即将脱离啮合时,后一对轮齿还未进入B2点啮合,这样,当前后两对轮齿交替啮合时必然产生冲击,不能保证传动的平稳性和连续性。所以,一对齿轮连续啮合传动的条件是:两齿轮的实际啮合线 的长度应大于(至少等于)其基圆齿距pb,即B1B2≥pb。通常把这个条件用B1B2与pb的比值ε来表示,ε称为齿轮传动的重合度,即

的长度应大于(至少等于)其基圆齿距pb,即B1B2≥pb。通常把这个条件用B1B2与pb的比值ε来表示,ε称为齿轮传动的重合度,即

显然,为了保证齿轮传动的连续性,重合度ε必须大于(至少等于)1,即

从理论上讲,ε=1就能保证连续传动,但是,考虑到齿轮制造及安装中的误差,应使ε>1。

ε值越大,表明齿轮传动的连续性越好,传动越平稳;但是,ε的数值不可能无限地增大,有一定的限度。在生产中,为了确保齿轮传动的连续性和平稳性,规定了重合度的许用值[ε],要求

ε≥[ε]

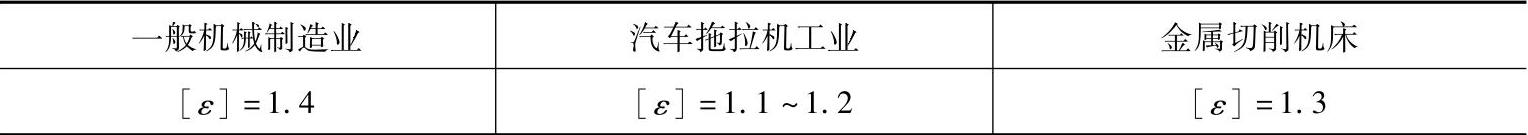

许用的[ε]的大小,随齿轮传动的使用要求及制造精度而定,常用的推荐值见表5-1。

表5-1 推荐的重合度的许用值[ε]

2.重合度ε的计算

根据式(5-1),为了计算出重合度的大小,必须分别算出齿轮的基圆齿距pb和实际啮合线 的长度。

的长度。

基圆齿距pb为

pb=πmcosα

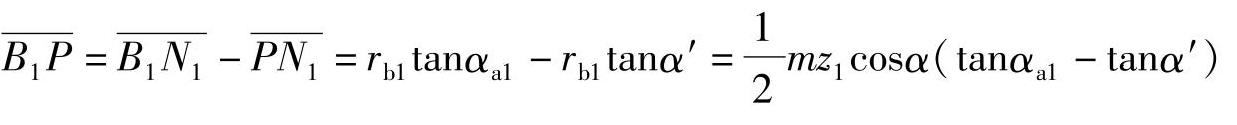

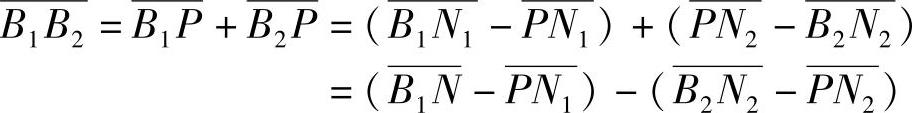

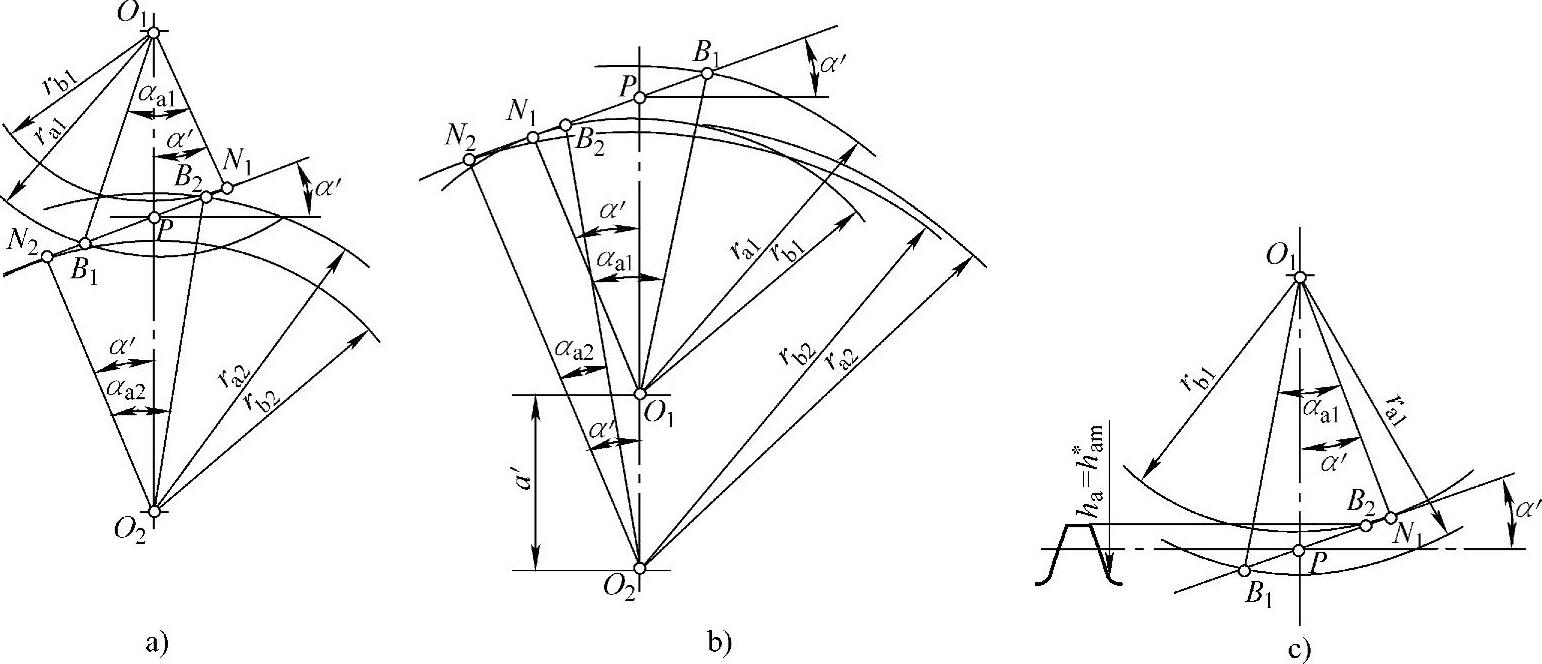

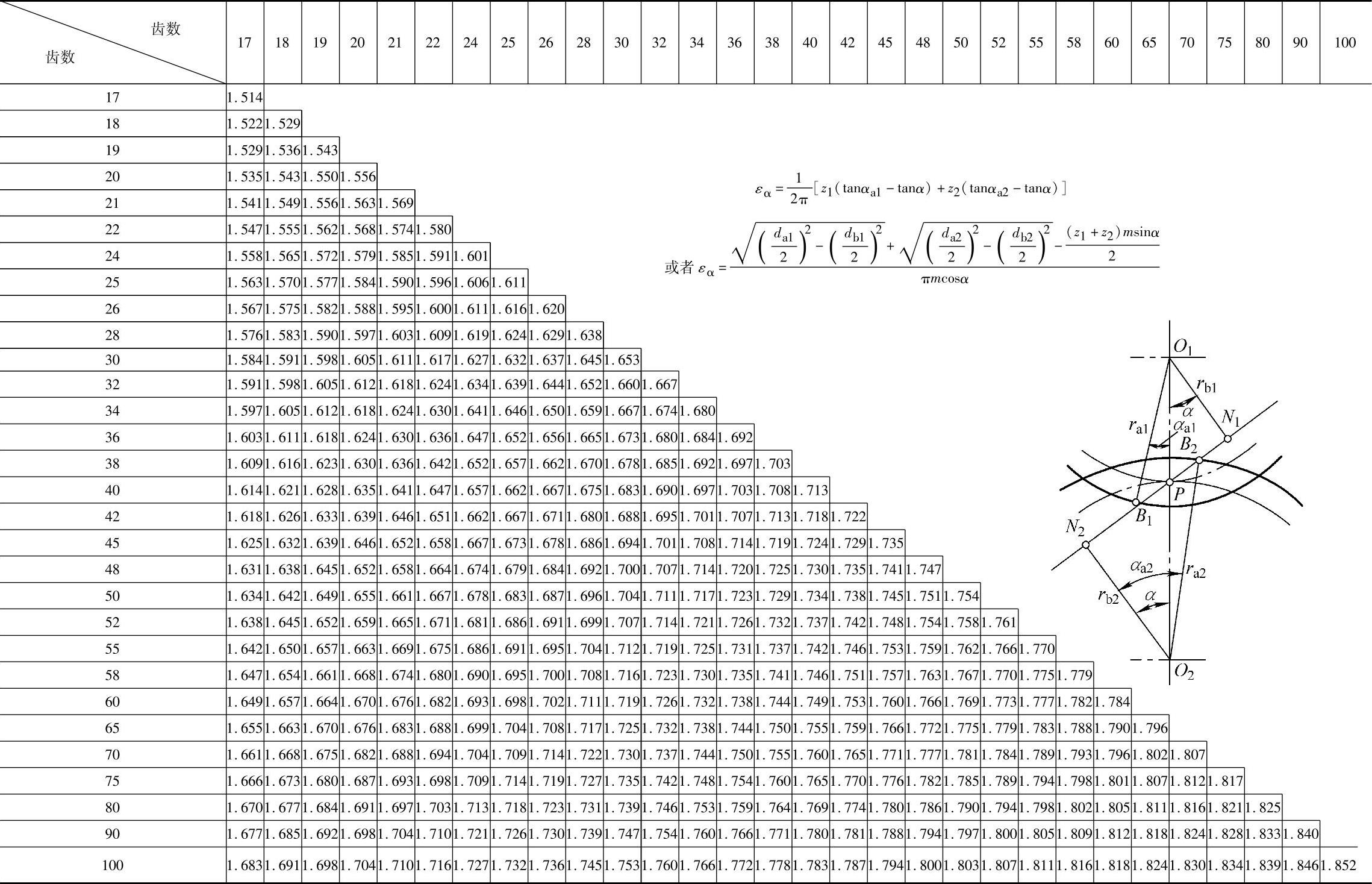

实际啮合线 的长度可分为外啮合传动和内啮合传动两种情况计算。外啮合齿轮传动,如图5-2a所示。

的长度可分为外啮合传动和内啮合传动两种情况计算。外啮合齿轮传动,如图5-2a所示。

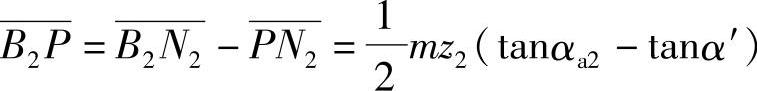

同理

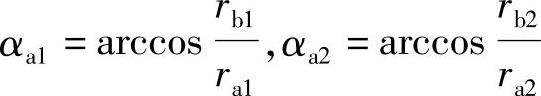

式中 α′为啮合角,αa1、αa2分别为齿轮1和齿轮2的齿顶压力角,其值为

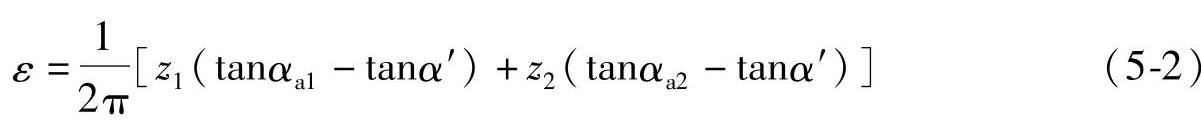

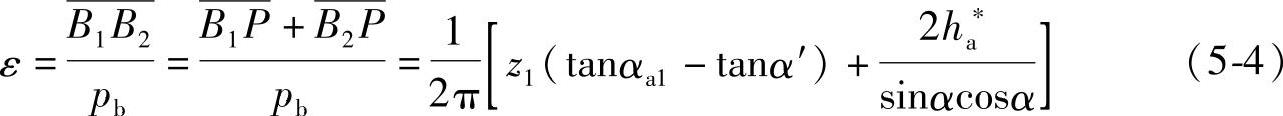

将上式中的B1P和B2P之值代入式(5-1),化简后得

则

内啮合齿轮传动如图5-2b所示,因

则

图5-2 渐开线齿轮传动重合度的计算

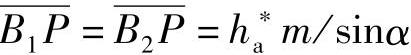

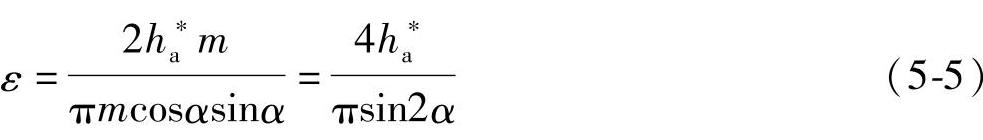

从式(5-2)和式(5-3)可以看出,重合度ε与齿轮的模数m无关,而随齿数z的增多而增大。若齿轮2的齿数增至无穷大时,即变为齿轮与齿条啮合,如图5-2c所示,此时B2P为:B2P=ha*m/sinα,因此,齿轮与齿条啮合时的重合度为

对于一对外啮合齿轮传动,若两齿轮的齿数不断增多,其重合度ε将不断增大,假若两齿轮的齿数均趋近于无穷多时,其重合度必然趋近于一个极限值εmax,此时, (相当于两个齿条啮合),则

(相当于两个齿条啮合),则

对于不同的分度圆压力角α和齿顶高系数h*a,当其啮合角α′大于或等于分度圆压力角α时,εmax值见表5-2。

表5-2 εmax值

(https://www.xing528.com)

(https://www.xing528.com)

从表5-2中可以看出,当α一定时,齿顶高系数h*a越大,εmax就越大;而当齿顶高系数h*a一定时,分度圆压力角α越大,则εmax值越小。因此,为增大齿轮啮合的重合度,就应增大齿顶高系数h*a或减小分度圆压力角α。

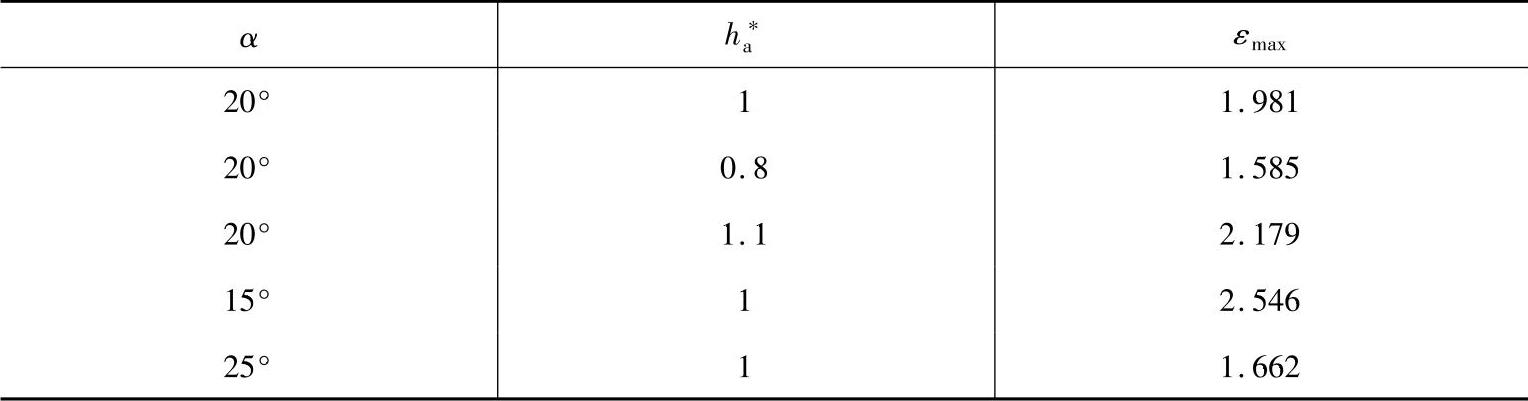

对于标准直齿圆柱齿轮传动的重合度见表5-3。

此外,从式(5-2)、式(5-3)中还可以看出,在其他条件不变的情况下,当啮合角α′增大时,齿轮传动的重合度ε将减小。在变位齿轮传动中,总变位系数xΣ(=x1+x2)增加时,啮合角α′增大,其重合度ε将会减小;当xΣ增大到一定数值后,有可能使ε<1,从而导致传动不连续。因此,对于啮合角α′较大的变位齿轮传动,应校核其重合度。

分度圆压力角α和齿顶高系数h*a为定值时的标准齿轮传动,随着齿数z的减少,重合度ε也将减小。对于正常齿的标准齿轮传动,一般情况下,其ε不会小于许用的[ε],不必验算,如α=20°,h*a=1时,z1=z2=8,ε=1.307;z1=z2=10时,ε=1.369。而对于短齿齿轮传动,当其齿数较少时,需要验算重合度ε,如α=20°,h*a=0.8,z1=z2=14时,ε=1.218;z1=z2=10时,ε=1.145;z1=z2=8时,ε=1.096。

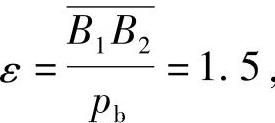

当ε=1时,表示齿轮传动在整个啮合过程中,只有一对齿在啮合。对于正常齿的标准齿轮传动,重合度ε总是小于2的数。例如ε=1.5表示什么意义呢?

表5-3 标准直齿圆柱齿轮传动的重合度

即 ,实际啮合线长度B1B2=1.5pb,如图5-1所示,自B2点量取B2K=pb,则B1K=0.5pb;反之,若从B1点量取B1K′=pb,则B2K′=0.5pb。从齿轮啮合过程可以看出,在

,实际啮合线长度B1B2=1.5pb,如图5-1所示,自B2点量取B2K=pb,则B1K=0.5pb;反之,若从B1点量取B1K′=pb,则B2K′=0.5pb。从齿轮啮合过程可以看出,在 和

和 两段啮合线内将有两对轮齿在啮合,称为双齿对啮合区;而在KK′区段内,只有一对轮齿在啮合,称为单齿对啮合区。一般情况下,啮合节点P位于单齿对啮合区内。

两段啮合线内将有两对轮齿在啮合,称为双齿对啮合区;而在KK′区段内,只有一对轮齿在啮合,称为单齿对啮合区。一般情况下,啮合节点P位于单齿对啮合区内。

增大重合度ε,不仅可以提高齿轮传动的平稳性,还可以提高齿轮传动的承载能力。例如ε≥2时,将有两对轮齿承担载荷,可以减小轮齿应力。

3.重合度ε的简便计算法

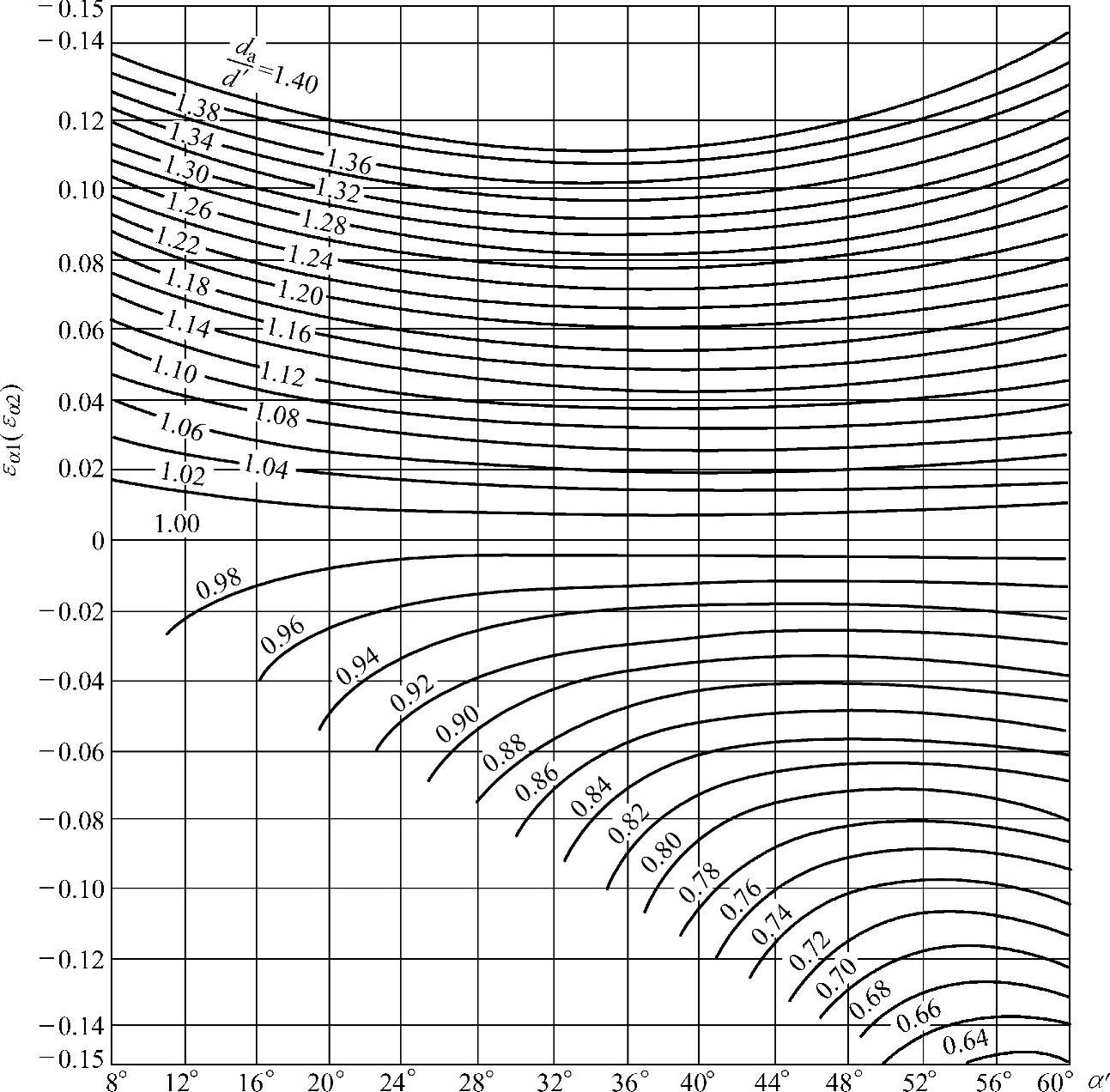

在设计变位齿轮传动时,往往需要考虑重合度ε的限制来选取变位系数。有时在强度计算时,需要知道重合度的具体数值,这可以根据给定的齿数、齿形参数和变位系数,用式(5-2)或式(5-3)、式(5-4)进行计算,还可以利用图5-3查出εα值而后进行计算。

图5-3 重合度计算线图

现对图5-3作图原理说明如下。

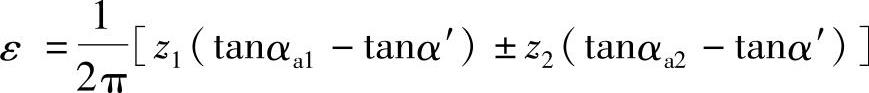

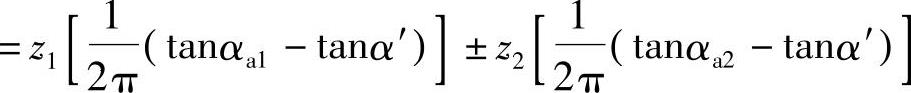

将式(5-2)、式(5-3)合并可得

则

ε=z1εα1±z2εα2 (5-6)

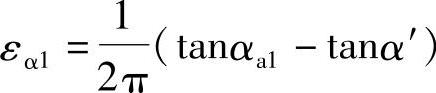

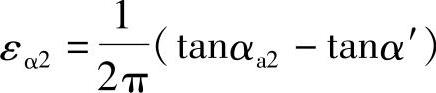

式中

“+”号用于外啮合,“-”号用于内啮合。可见,不论外啮合还是内啮合,其εα1或εα2的含义是相同的,可归结为

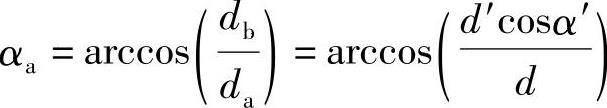

εα值仅与齿顶压力角αa和啮合角α′有关,而与齿数z1、z2无关;只要求出齿轮传动的啮合角α′和齿顶压力角αa,εα值就确定了。而

式中 d′——节圆直径;

α′——节圆压力角,即啮合角。

因此,对于一定的啮合角α′值,可按齿顶圆直径da与节圆直径d′的比值从图5-3中查出εα值,再将其代入式(5-6)计算重合度ε。

【例5-1】z1=z2=14,α=20°,h*a=0.8的一对标准齿轮传动,试确定其重合度。

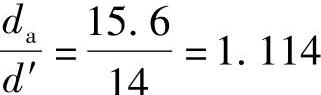

解 因为是标准齿轮传动,故啮合角α′=α=20°,d′=d=mz,da=d+2h*am。假设模数m=1,则d′=mz=14mm。

da=mz+2h*am=14+2×0.8×1mm=15.6mm则 ,由图5-3查得εα=0.043。

,由图5-3查得εα=0.043。

于是

ε=z1εα1+z2εα2=14×0.043+14×0.043=1.204

若按式(5-2)计算,ε=1.218,可见,图算法与精确计算的结果基本是一致的。

4.重合度对齿轮传动噪声的影响

由实验研究结果表明,齿轮啮合传动的噪声随着重合度的增大而降低。Nie-mann等关于直齿圆柱齿轮研究噪声的实验结果认为:重合度ε=2时,噪声级数将急剧地减小;当重合度超过2到2.2时,噪声级数又重新增加。因此,为了降低齿轮传动的噪声,应尽可能地增大重合度ε,并使其尽量接近ε=2。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。