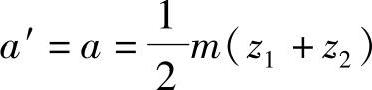

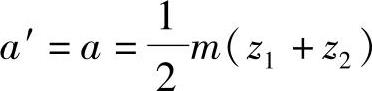

1.变位齿轮传动原理和分类

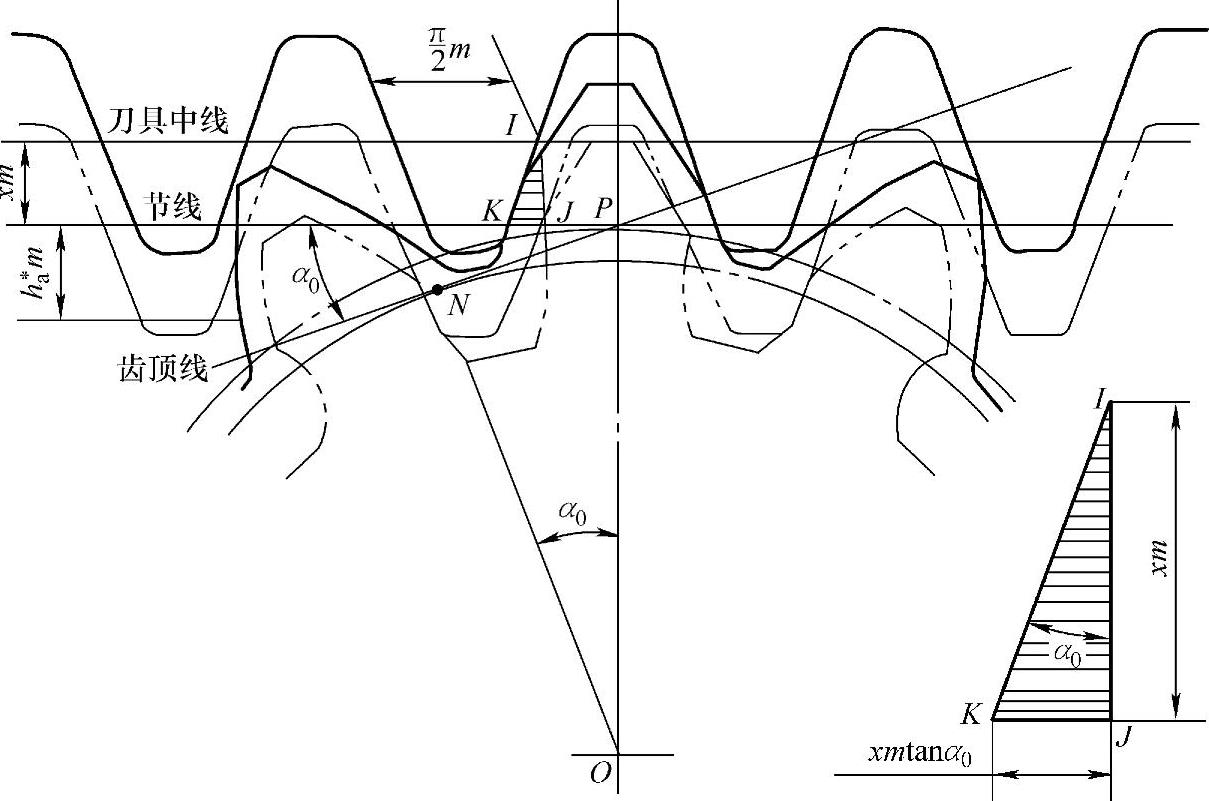

用展成法加工渐开线齿轮,当齿条刀具的中线与齿轮坯的分度圆相切时(见图3-6中的双点划线),加工出来的齿轮称为标准齿轮;若其他条件不变,仅改变刀具与齿轮坯的相对位置,使刀具的中线不再与齿轮坯的分度圆相切,这样加工出来齿轮称为变位齿轮(见图3-6中的实线)。

图3-6 变位齿轮形成原理

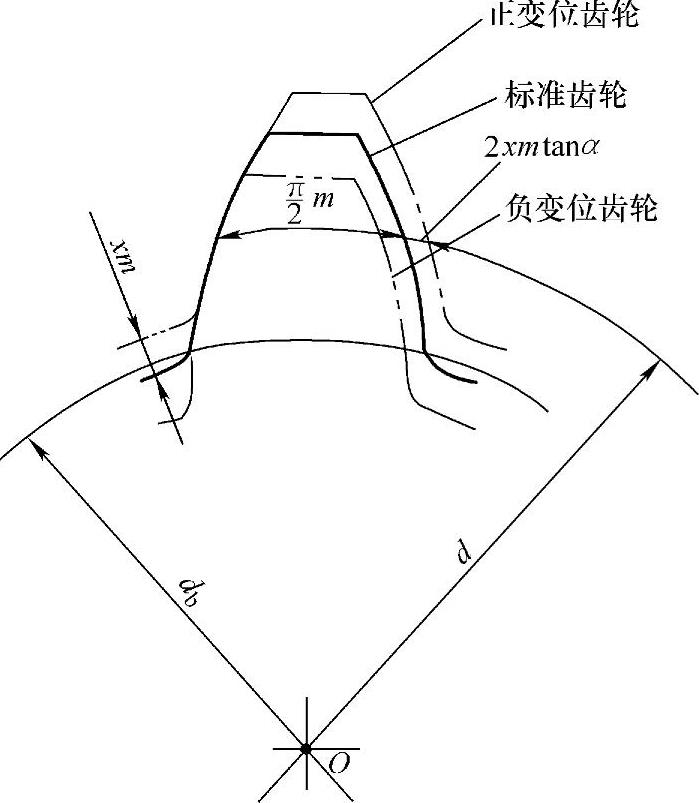

齿条刀具中线与齿轮坯分度圆的距离称为变位量,用系数x与齿轮模数m的乘积xm表示,x称为变位系数;当刀具由齿轮坯中心移远时,x为正值(x>0),这样加工出来的齿轮称为正变位齿轮(见图3-6中的实线齿轮);当刀具移近齿轮坯中心时,x为负值(x<0),这样加工出来的齿轮称为负变位齿轮。改变刀具位置后加工出来的变位齿轮,与标准齿轮相比,由于其基圆未变,故其齿廓曲线为相同的渐开线,只是正变位齿轮应用曲率半径较大的一段渐开线,而负变位齿轮应用曲率半径较小的一段渐开线(见图3-7)。

正变位齿轮(x>0)的分度圆齿厚比标准齿轮增大2xmtanα,齿根高减少xm;负变位齿轮(x<0)的分度圆齿厚比标准齿轮减薄,齿根高却增大(见图3-6及图3-7)。

斜齿圆柱齿轮的变位,可用端面变位系数xt或法向变位系数xn表示,xt=xncosβ(β为斜齿轮的分度圆螺旋角)。

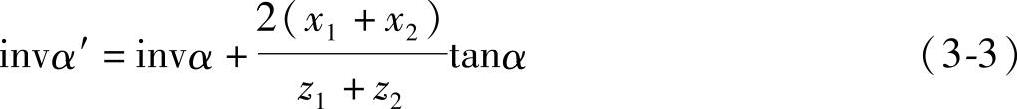

一对变位齿轮啮合时,若小齿轮的齿数为z1,变位系数为x1;大齿轮的齿数为z2,变位系数为x2,则该对齿轮传动无侧隙啮合时的啮合角α′为

式中 α——齿轮分度圆压力角,即为刀具的齿形角。

该对齿轮传动的中心距a′为

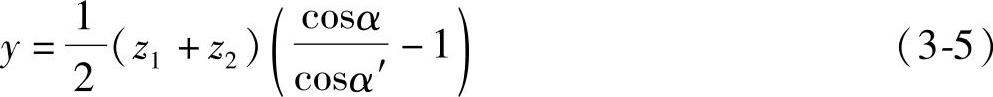

其中,心距变动系数y(见表3-4中正传动与负传动的图)为

图3-7 变位齿轮的齿形

由于总变位系数xΣ=(x1+x2)的不同,可将齿轮传动分成以下几种类型:

(1)非变位齿轮传动(又称为标准齿轮传动)

xΣ=x1=x2=0

α′=α

y=0

(2)高度变位齿轮传动

xΣ=x1+x2=0,即x1=-x2

α′=α

y=0

(3)角度变位齿轮传动

xΣ=x1+x2≠0

它又可分为两种情况:

1)正传动

xΣ=x1+x2>0,α′>α,a′>a,y>0

2)负传动

xΣ=x1+x2<0,α′<α,a′<a,y<0

各种齿轮传动的特点及其与标准齿轮传动的比较,列于表3-7。

2.变位齿轮的功用

1)减小齿轮传动的结构尺寸,减轻重量。在传动比一定的条件下,可使小齿轮齿数z1<zmin,从而使传动的结构尺寸减小,减轻机构重量。

2)避免根切,提高齿根的弯曲强度。当小齿轮齿数z1<zmin时,可以利用正变位避免根切,提高齿根的弯曲强度。

3)提高齿面的接触强度。采用啮合角α′>α的正传动时,由于齿廓曲率半径增大,故可以提高齿面的接触强度。

4)提高齿面的抗胶合耐磨损能力。采用啮合角α′>α的正传动,并适当分配变位系数x1、x2,使两齿轮的最大滑动率相等时,既可降低齿面接触应力,又可降低齿面间的滑动率以提高齿轮的抗胶合和耐磨损能力。(https://www.xing528.com)

5)配凑中心距。当齿数z1、z2不变的情况下,啮合角α′不同,可以得到不同的中心距,以达到配凑中心距的目的。

6)修复被磨损的旧齿轮。齿轮传动中,小齿轮磨损较重,大齿轮磨损较轻,可以利用负变位把大齿轮齿面磨损部分切去再使用,重配一个正变位小齿轮,这就节约了修配时需要的材料与加工费用。

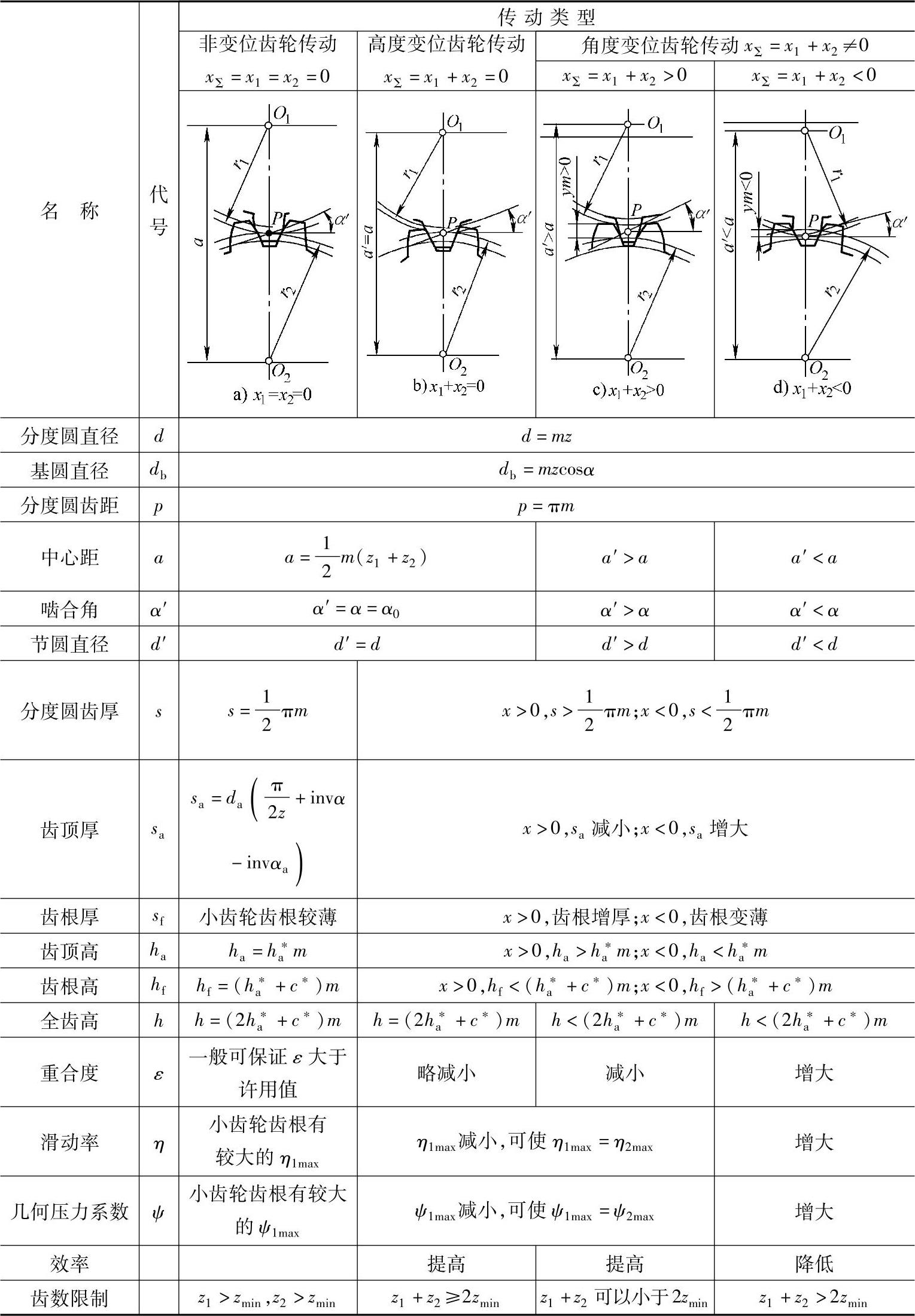

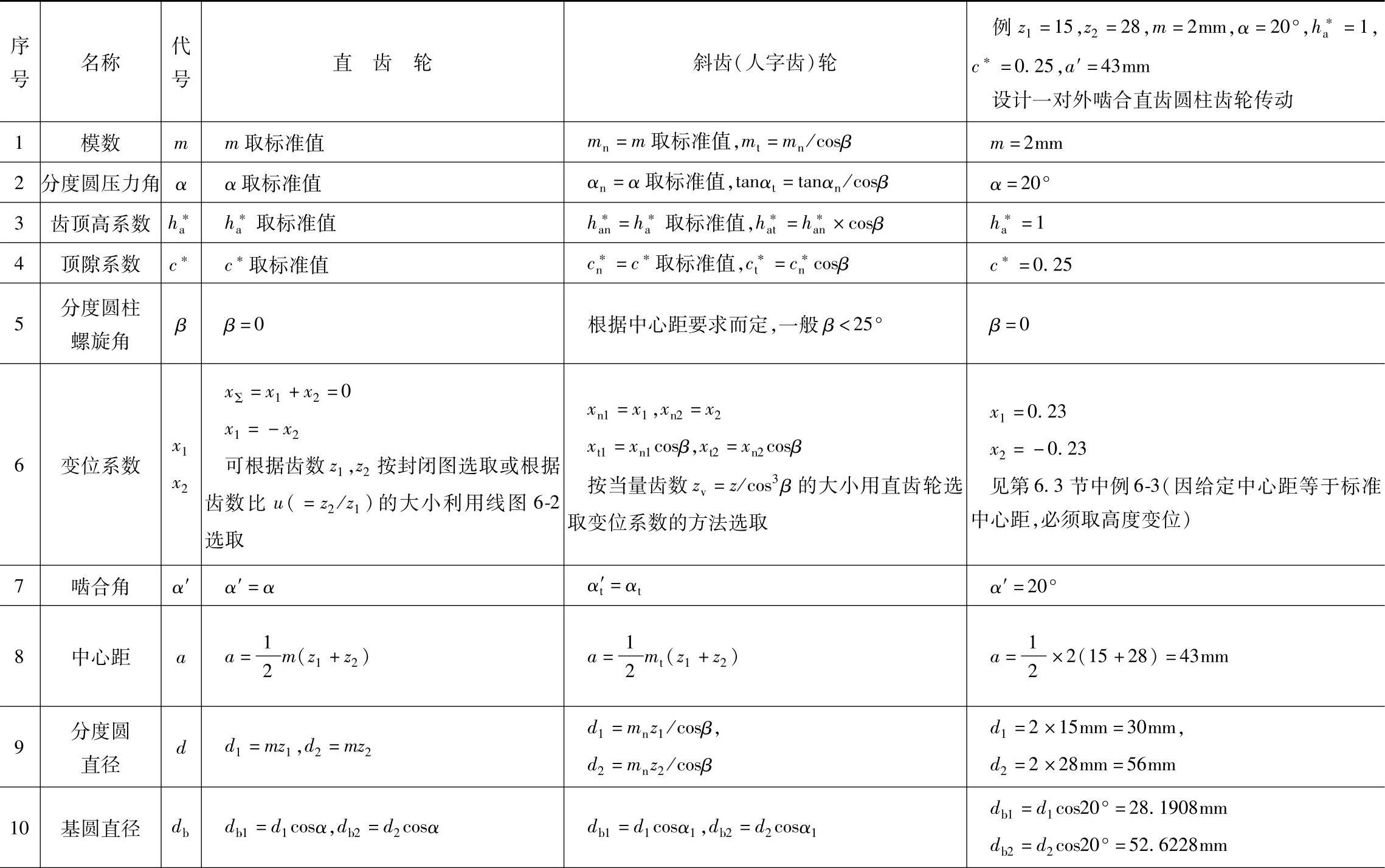

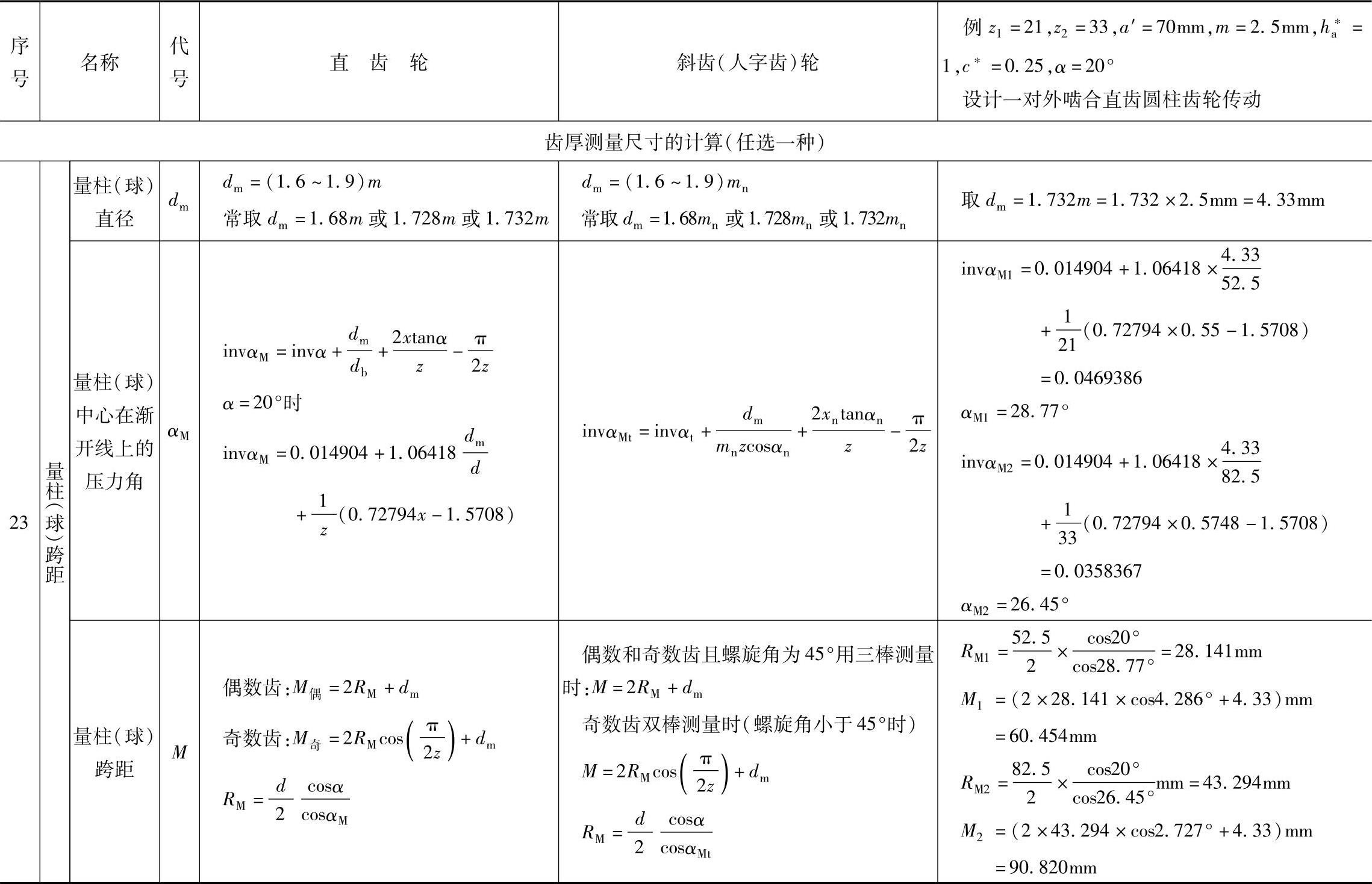

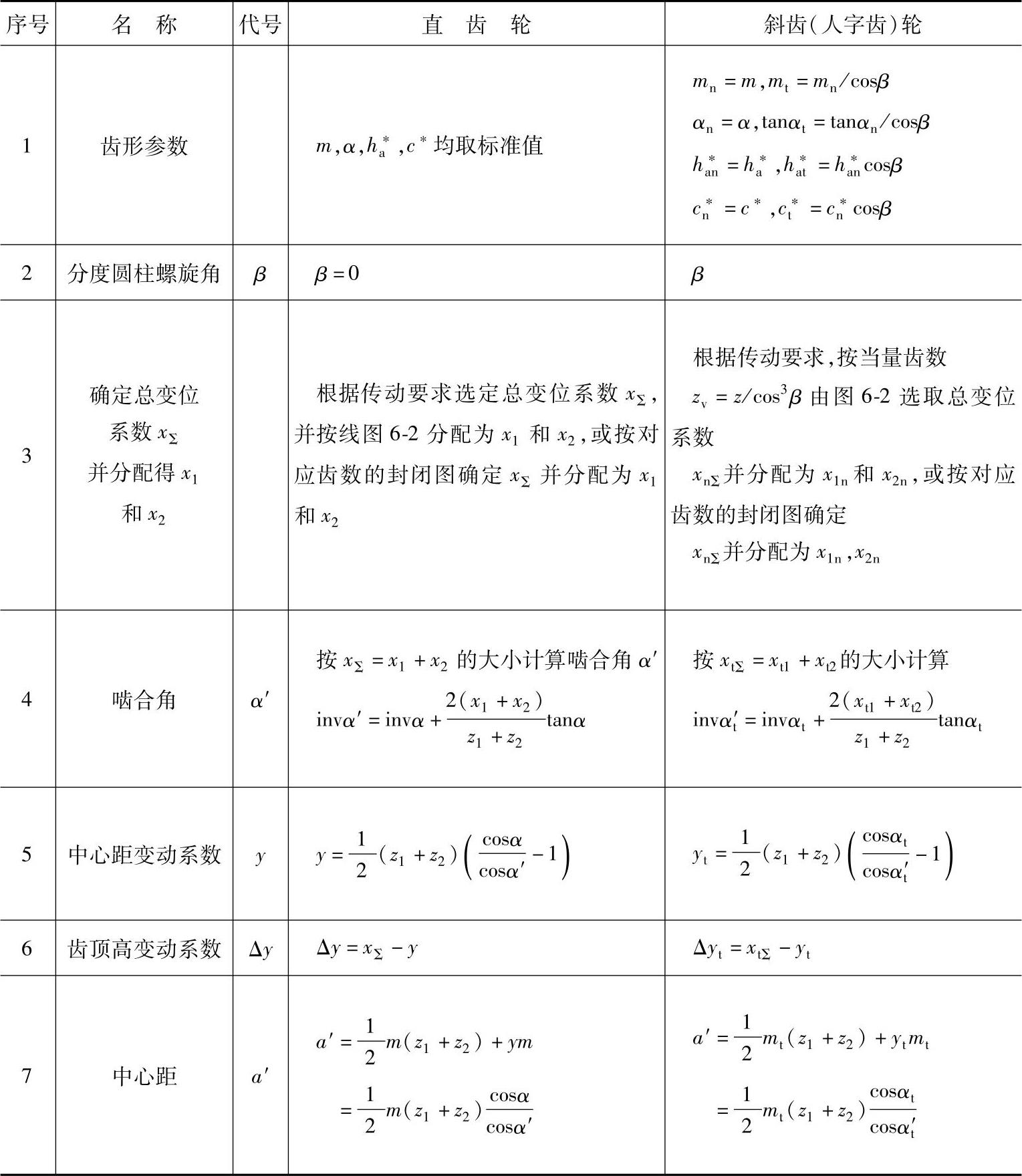

3.外啮合变位圆柱齿轮传动的几何计算

1)外啮合高度变位圆柱齿轮传动的几何计算,见表3-8。

2)外啮合角度变位圆柱齿轮传动的几何计算,见表3-9、表3-10。

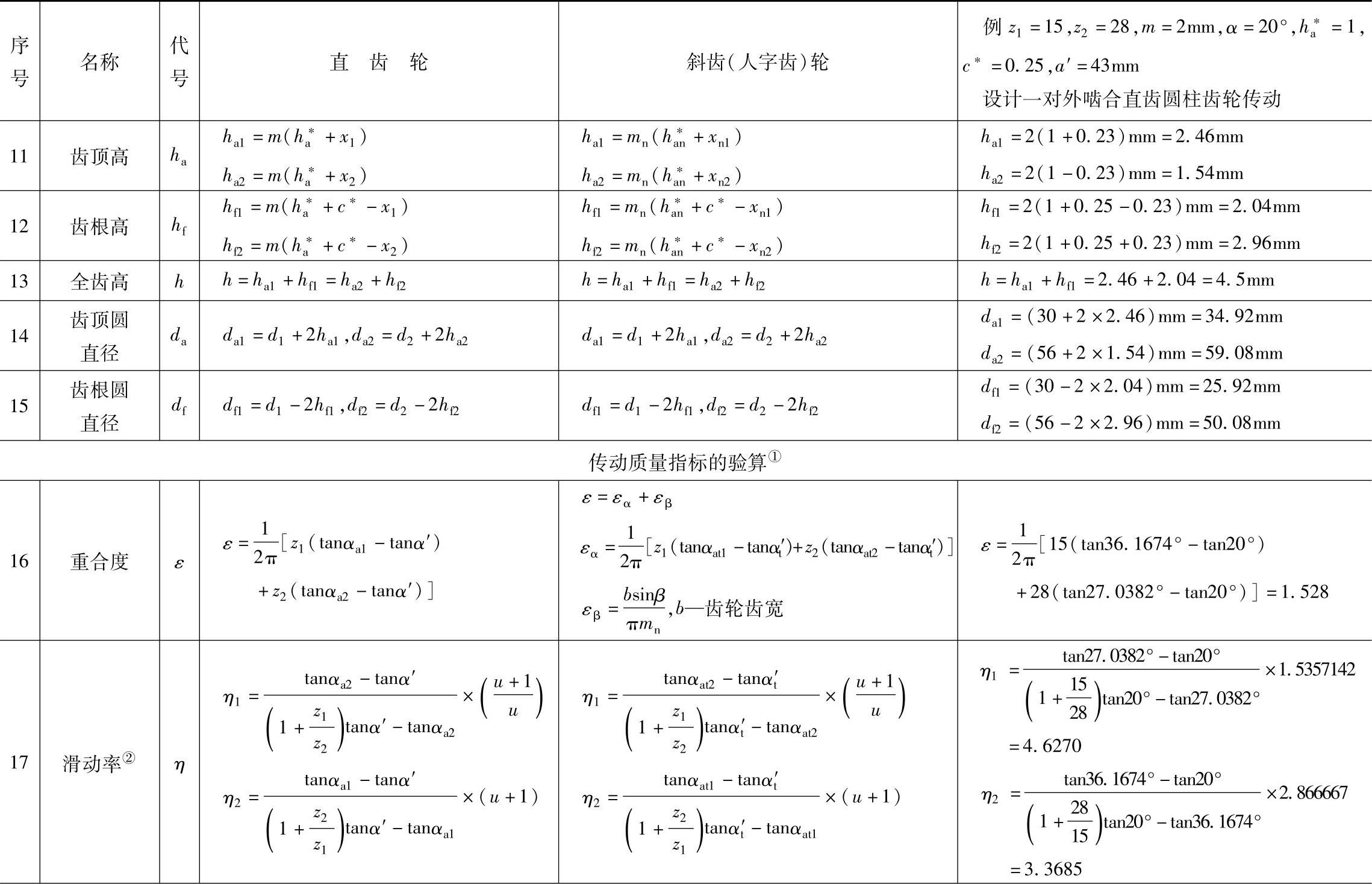

表3-7 变位齿轮传动的分类与比较

表3-8 外啮合高度变位齿轮传动几何尺寸计算及实例

(续)

(续)

(续)

(续)

①按线图6-2选取变位系数时,各种传动质量指标均可保证,本表中仅求出重合度ε和滑动率η1、η2的大小。

②从例题中求出的η1、η2的数值看,两齿轮的最大滑动率是接近相等的。

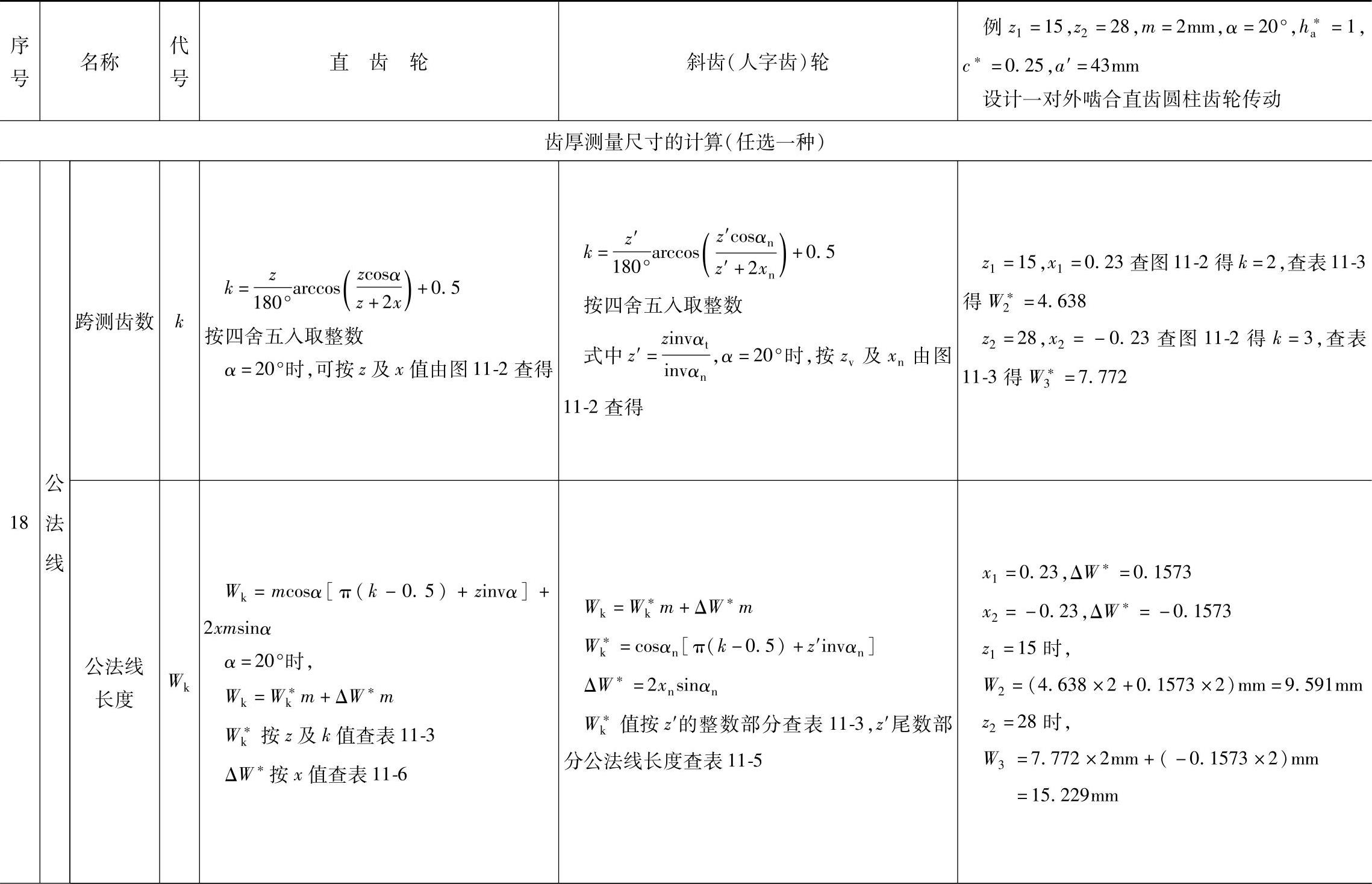

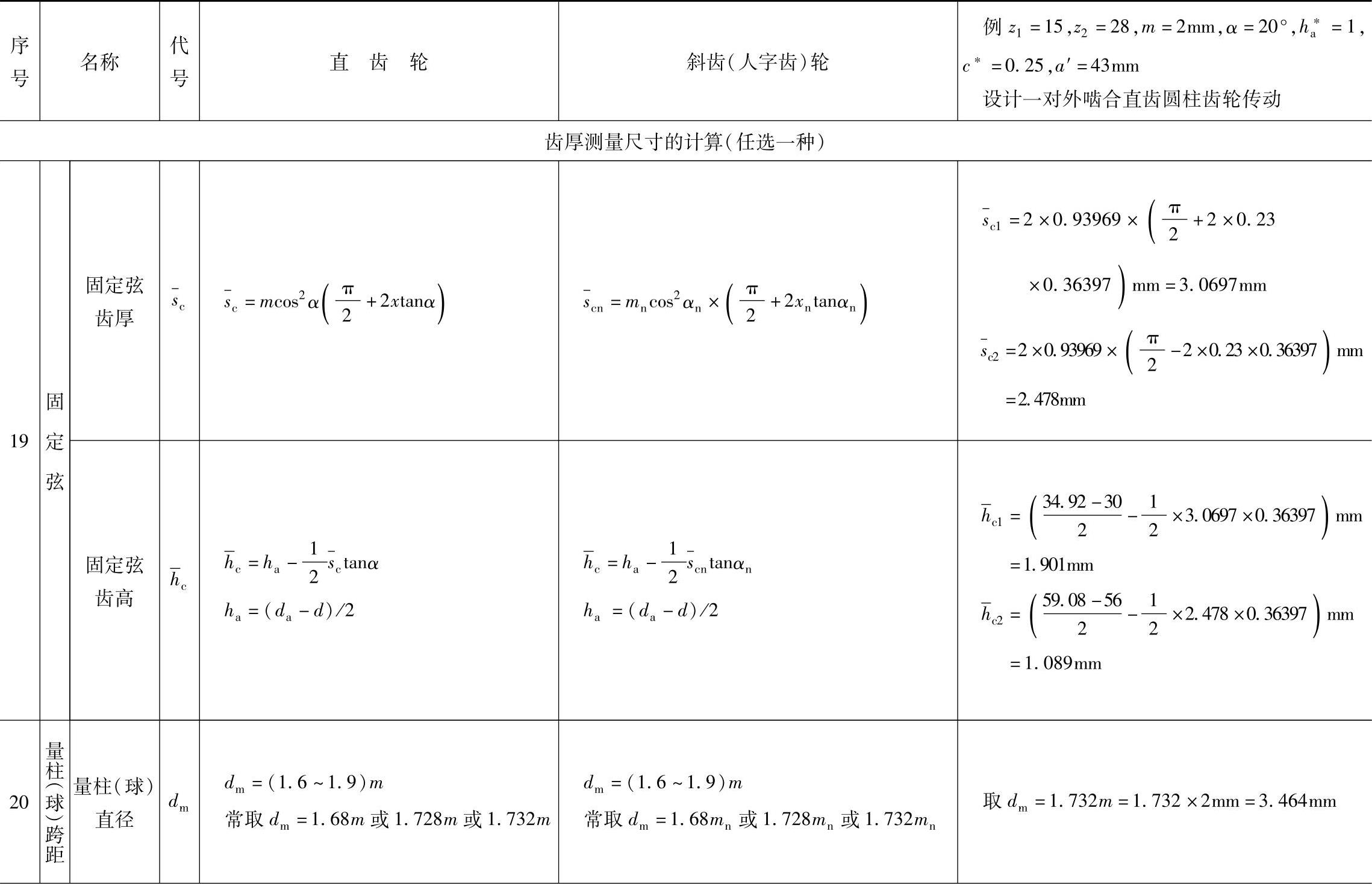

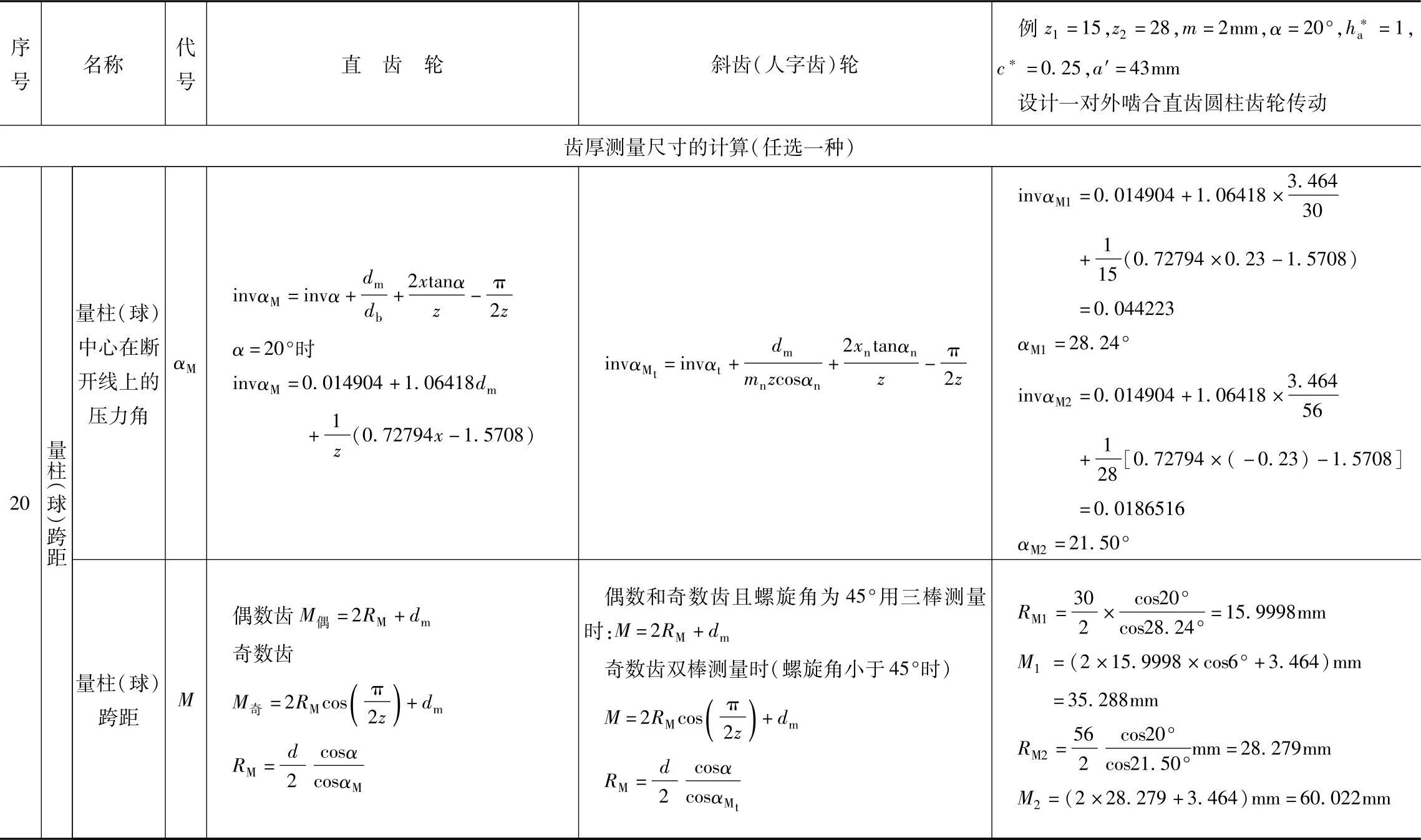

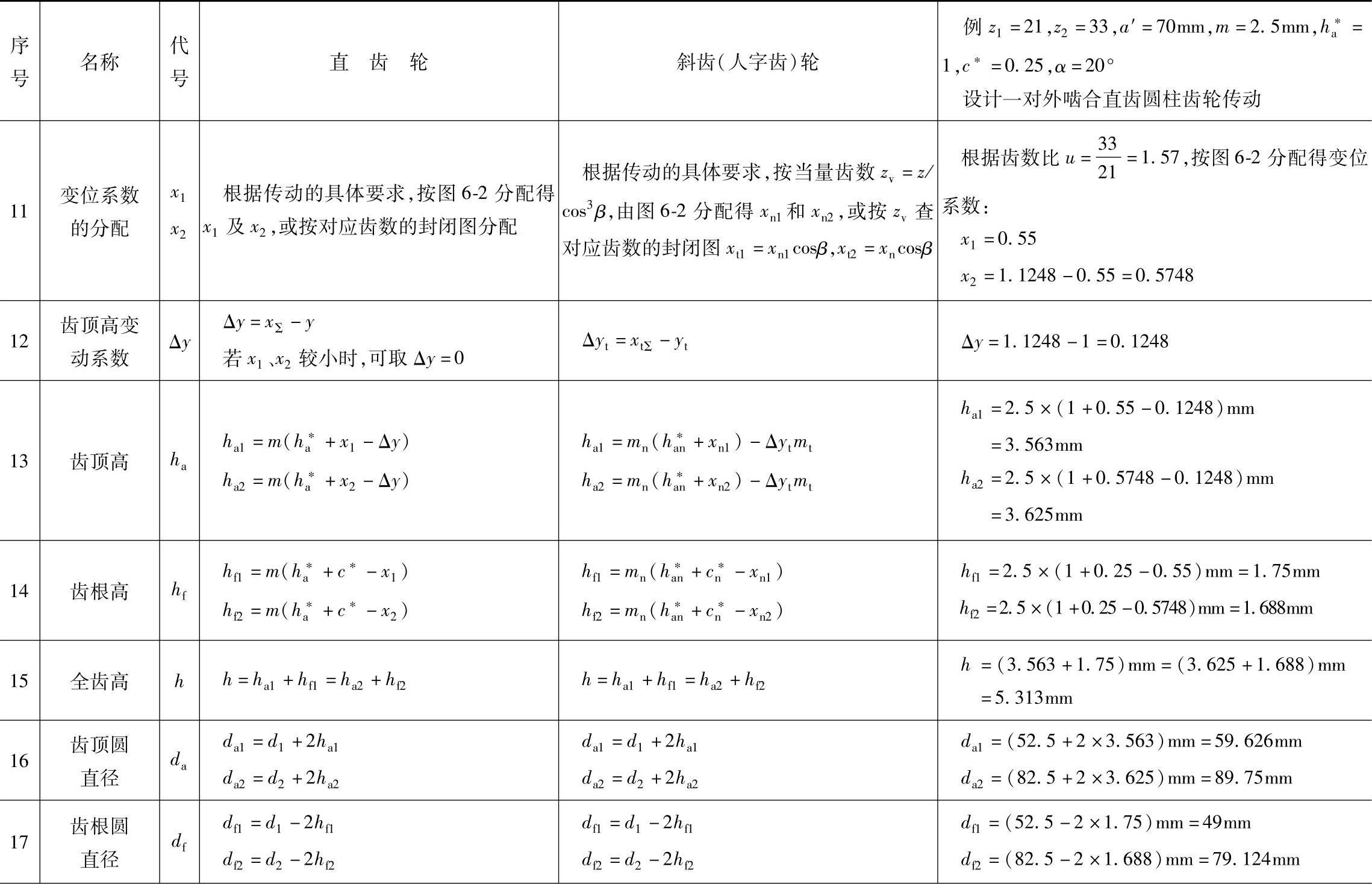

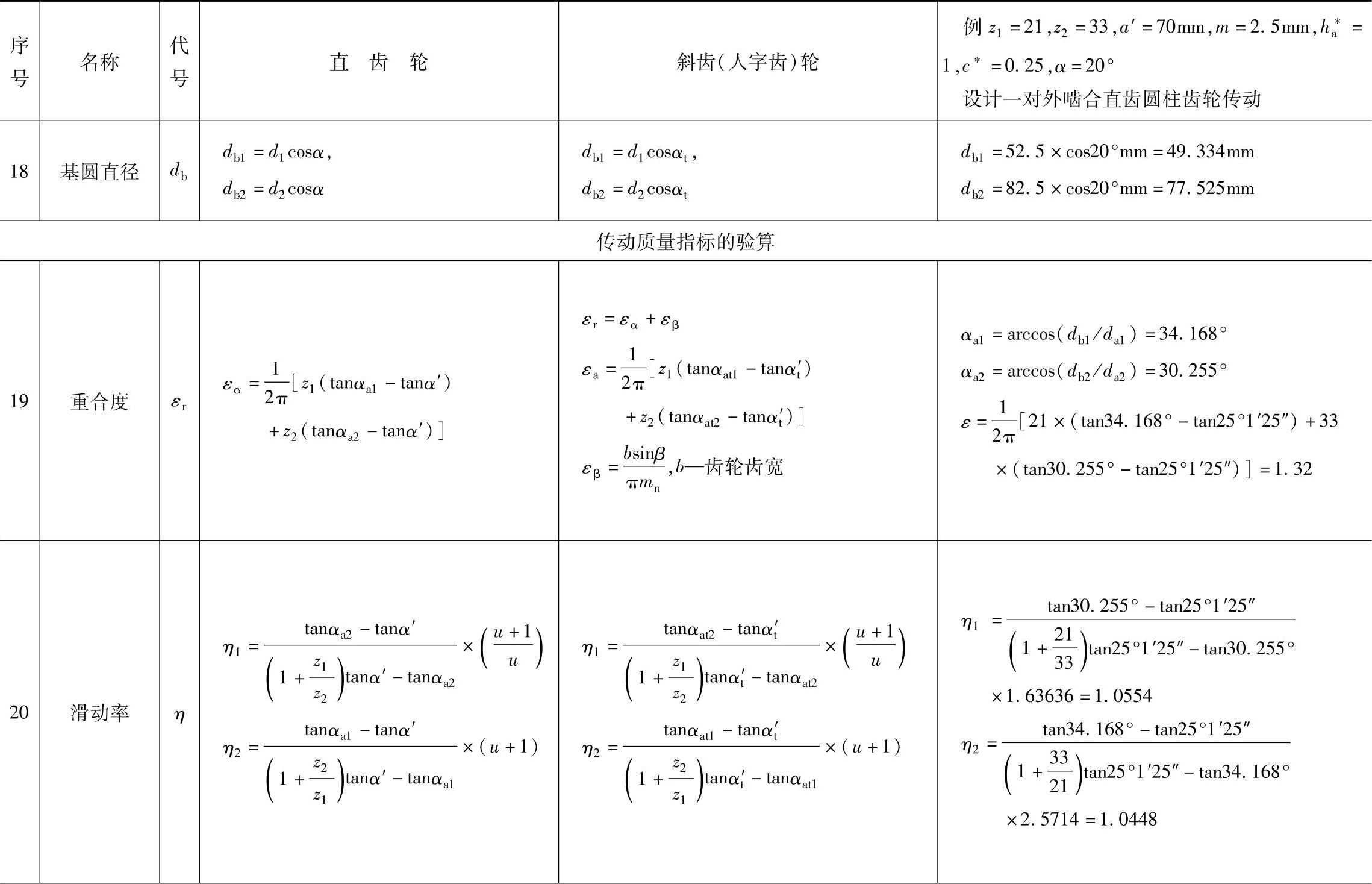

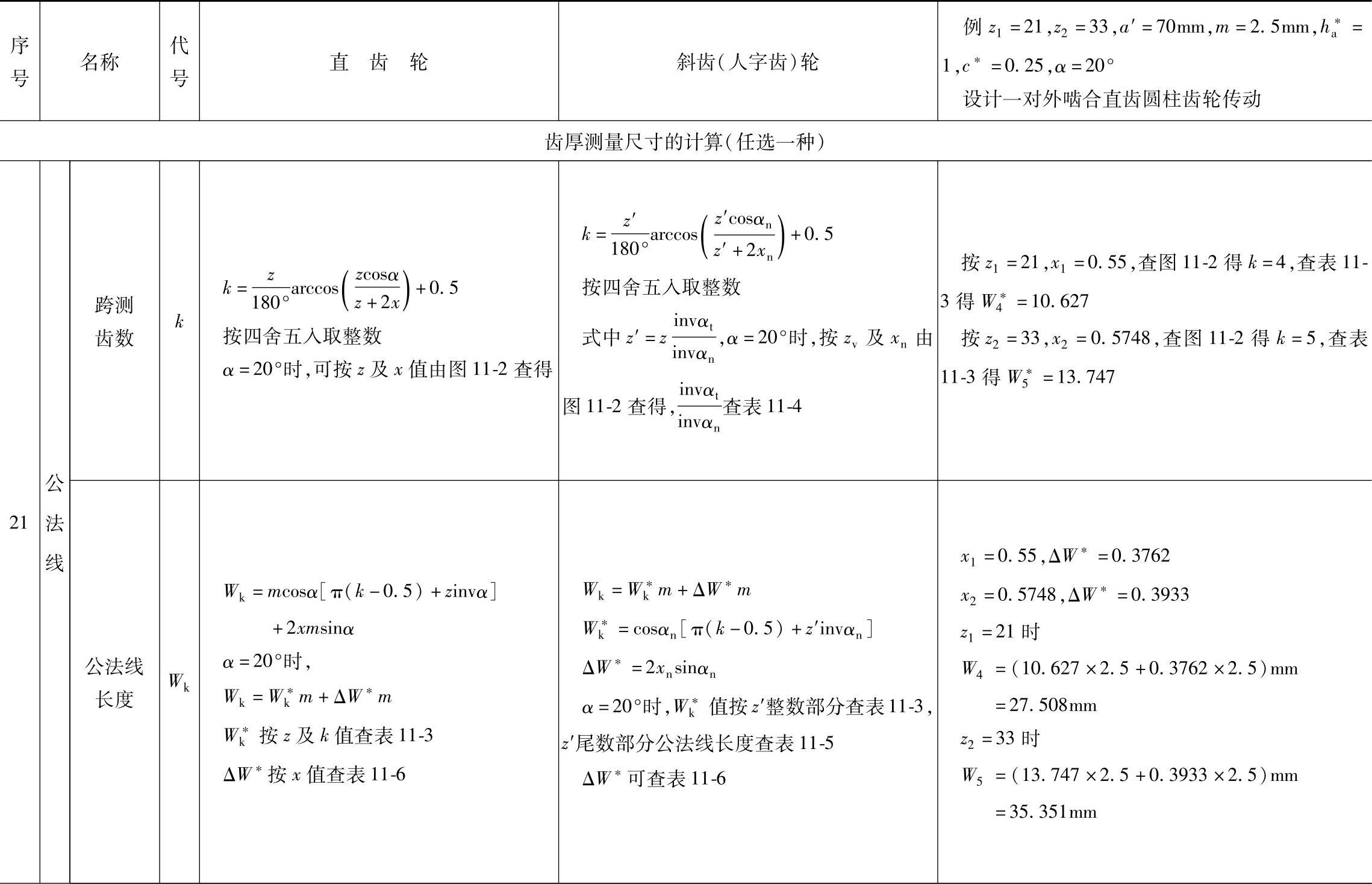

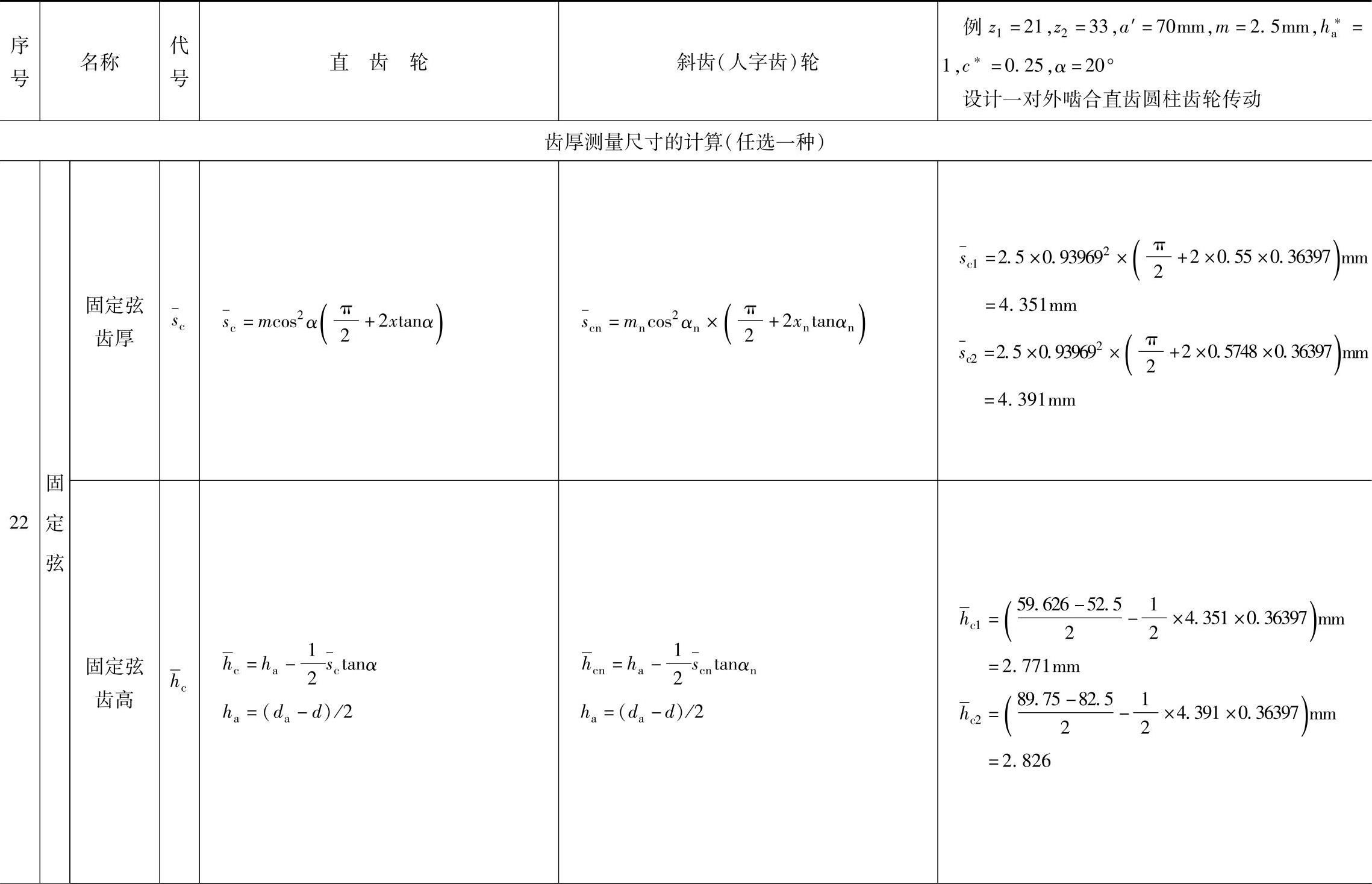

表3-9 外啮合角度变位齿轮传动几何尺寸计算及举例(中心距给定时)

(续)

(续)

(续)

(续)

(续)

表3-10 外啮合角度变位齿轮传动几何尺寸计算(中心距未给定时)

注:其他尺寸计算,传动质量指标的验算、齿厚测量尺寸计算见表3-9。

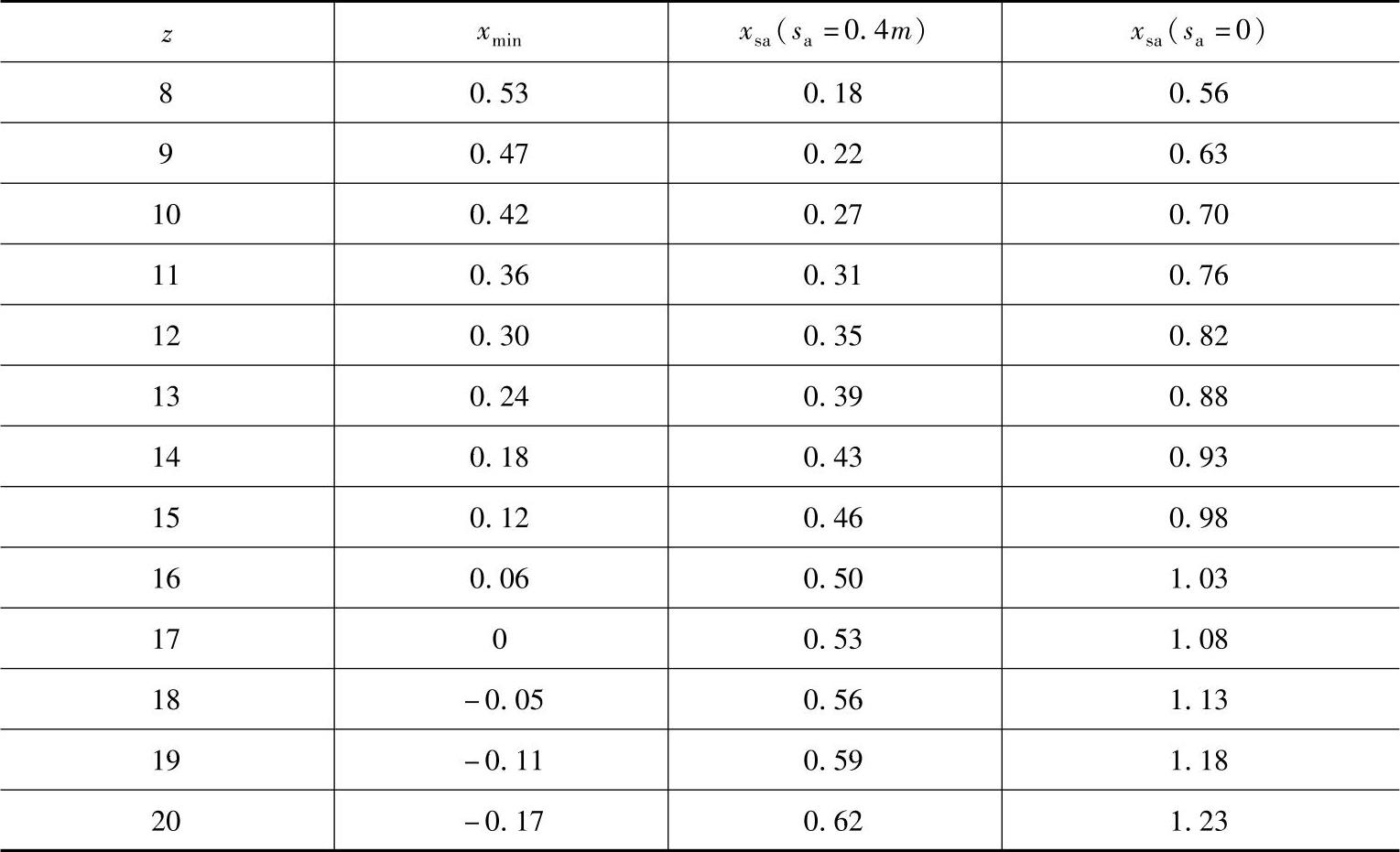

通常对于调质齿轮,其齿顶厚sa≥0.25m;对于渗碳淬火齿轮,其齿顶厚sa≥0.4m。

对于直齿圆柱齿轮齿顶圆直径da=mz+2m+2xm时,齿数z=8~20,不产生根切的最小变位系数xmin,以及齿顶厚sa=0.4m、sa=0时的变位系xsa见表3-11。

表3-11 z=8~20时不产生根切的xmin,以及sa=0.4m、sa=0时的xsa

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。