齿轮是使用量大面广的传动件,齿轮作为工业的象征,被镶嵌在国徽上。齿轮传动行业是机械工业基础件中最大的行业。齿轮产品广泛应用在汽车、工程机械、农机、摩托车、矿山、冶金、石油、化工、煤碳、电力、铁道、交通、航空、船舶、轻工、纺织等行业。

目前应用的齿轮大多为硬齿面齿轮,通常以齿面硬度≤280HBW者为软齿面齿轮,齿面硬度在280~380HBW者为中硬齿面齿轮,齿面硬度在45~62HRC者为硬齿面齿轮。

进行齿轮副设计时,小、大齿轮硬度组合,可采用以下多种形式:

1)大、小齿轮均用软齿面,调质对调质,要有一定硬度差HBW1-HBW2>50~70HBW,否则,易产生胶合。通常以调质处理对正火处理为佳。

2)大齿轮为软齿面,小轮用中硬齿面。

3)大、小齿轮都用中硬齿面。

4)大齿轮用中硬齿面,小齿轮用中硬齿面调质后氮化。

5)大、小齿轮均用调质后氮化。

6)大齿轮用中硬齿面,小齿轮用渗碳淬火。

7)大、小齿轮均用渗碳淬火的硬齿面齿轮。

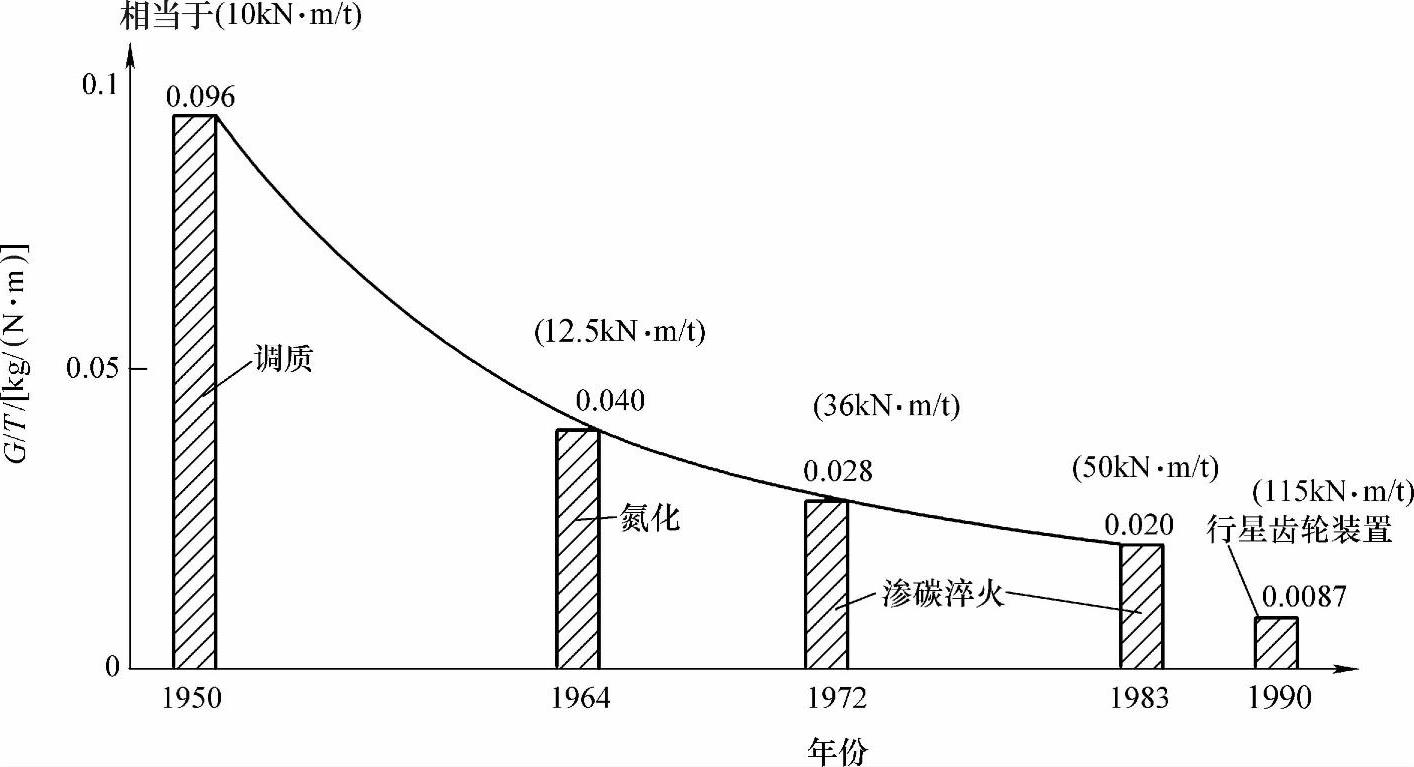

图1-1为德国一些公司技术发展情况的比较。按输出单位转矩所需齿轮装置的质量G/T[kg/(N·m)]或T/G(kN·m/t)估算,1950年采用调质齿轮为0.096(10kN·m/t),1964年采用氮化齿轮为0.04(25kN·m/t),1983年采用渗碳淬火齿轮普通结构为0.02(50kN·m/t),行星齿轮传动可达0.0087(115kN·m/t)。如果非常粗略地估计一下,输出转矩T=100N·m需要齿轮装置的质量,1950年时为10kg,到了1983年可达到仅约1kg。

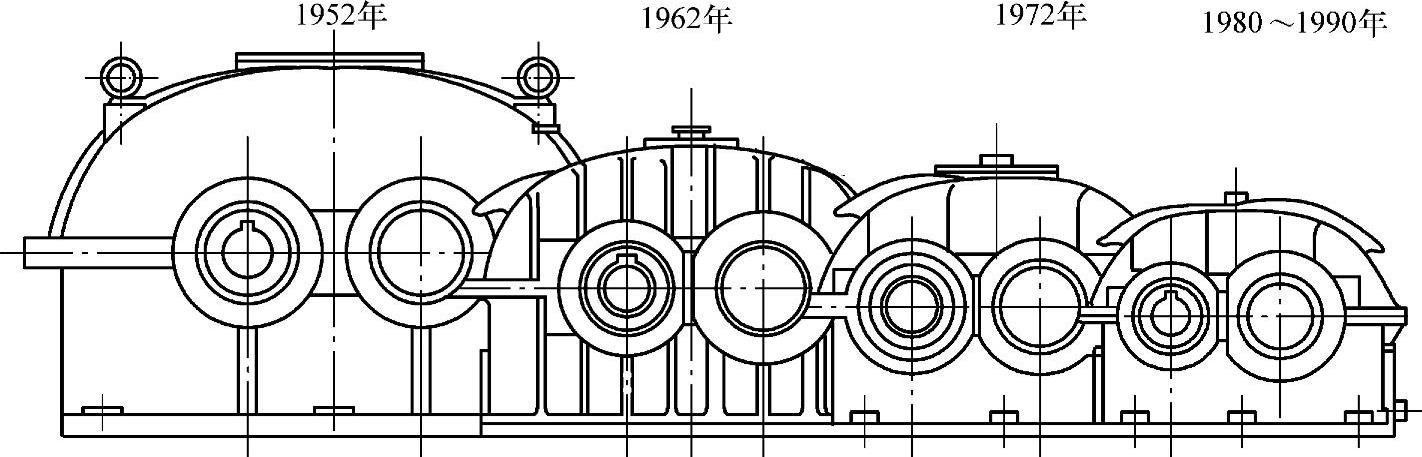

图1-2为德国弗兰德(Flender)齿轮公司不同时期生产的传递同样功率的通用减速器的体积对比。我国发展状况与此相仿,但要滞后一拍。

影响减速器承载能力提高的几个直接因素为:

1)选择最佳的变位系数,承载能力可提高10%~15%。

(https://www.xing528.com)

(https://www.xing528.com)

图1-1 不同时期减速器的重量G和输出转矩的T的比值

图1-2 德国(Flender)弗兰德公司减速器发展情况(我国与此相仿,但要滞后一拍)

2)采用渗碳淬火磨齿的硬齿面齿轮,承载能力可提高到400%。

3)采用功率分流,如行星齿轮传动,承载能力可提高到200%或300%。

4)齿根强力喷丸,弯曲强度可提高15%,接触强度可提高30%。

5)齿形或齿向修形,使载荷呈理想状态分布,承载能力提高程度也较大,具体数值,因情况而异。

6)对于7~9级齿轮,精度每提高一级,承载能力可提高10%左右。

随着传动技术的不断发展,如强度计算方法、修形技术、变形计算、优化设计等现代方法的应用,新齿形、新结构、新技术的应用,使齿轮传动的设计更完善,更接近实际。

对于引进的技术,始终要抓住几个核心问题:首先要“吃透”,这是消化吸收引进技术的基础;第二要结合国情,这是产品赖以生存,占领市场的条件;第三要创新,这是能够赶超国外先进水平的关键,是引进技术的灵魂。三者相辅相成,缺一不可,贯穿于整个过程的始终。

创新包括两方面的内容:①博采众长。②自己独创。没有创新就谈不上赶超,就会永远跟在人家后面爬行。为此,应不断地学习,不断地探索。齿轮设计者和制造者尽快地掌握世界上的最新技术,以及操作技能,勇于攀登科学技术的新高峰。

近年来,我国相继制订了齿轮和减速器许多新标准,新产品、新技术不断涌现。齿轮和减速器行业的年产值超过1600亿元人民币,为我国机械产品的发展作出了重大的贡献。

现代,世界齿轮与减速器技术发展总的趋势是向“六高、两低、两化”方向发展。“六高”是指高承载能力、高齿面硬度、高精度、高速度、高可靠性和高传动效率;“两低”是指低噪声、低成本;“两化”是指标准化、模块化(多样化)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。