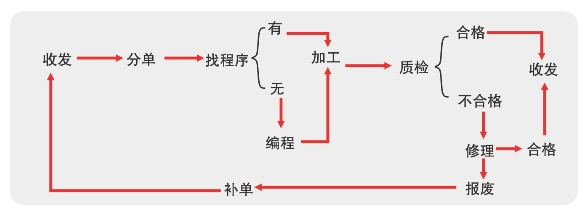

1.生产加工流程

图4-8 首饰CNC生产加工流程

经前期准备工作后,首饰CNC的生产加工流程如图4-8所示。

(1)部门收发员接到生产流程单,仔细查看流程单上戒指的种类(男戒、女戒、情侣戒)及成色(18K白、18K分色)。根据产品的款式结构特点进行分类,注意铸造坯件要与流程单上的样板坯件一致;把戒指放在与其相对应的手寸号上,要注意板坯的钻石分数,并根据生产工期要求安排到相应的CNC加工岗位。

(2)CNC加工人员仔细查看流程单是否有特定要求,在电脑上找到相对应的图,核查产品为新款还是重复返单,如为返单则找出原有加工程序,如为新款则要编程。

(3)绘好图形后模拟刀路,确保图形无误后进行后处理。

(4)得出NC后,检查确认程序无误,传输到所用的机器上。

(5)经CNC加工完成后,交由质检人员进行质检,合格的上交收发员,不合格的则进行修理,修理合格的交回收发员,仍无法达到质量要求的则报废,并安排补单。

2.CNC戒指编程流程

在整个CNC生产过程中,编程是非常关键的工序,它直接决定了产品质量和生产效率。以戒指加工为例,其编程流程如下:

(1)整理流程单,分好款式,戒指按手寸号在单上对应位置摆放好。

(2)有些连体戒须先配完石,再进行编程。

(3)在电脑上找到相对应的图,注意分清款号、分色与连体、KL与CKL等。

(4)看流程单是否有特定要求,例如封副石、改变戒指宽度等。

(5)在绘图前须确保图与手寸相符(如18#对应18.3mm),改手寸过程中,不要随意改变数据,特别是镶口与两边车花距离确保统一,9#刀具补偿注意更改。改手寸一般用相邻的手寸去更改,如订单手寸为16#,则用15#或17#去改。

(6)确定每台机器对应程序所设置的刀具、摆长各参数、主轴转速等是否合理。

(7)作图完成后,检查图是否有误,模拟各个刀路。最好从俯视图、侧视图等各个视图观察是否正确。

图4-9 绘图后处理

(8)出程序时注意辅助程序的选择(如投影加工的绝对值程序),最好将不用的程序放在最后且关闭后处理(ALT+P)。使用后处理时,五轴加工的用五轴后处理,四轴加工的用四轴后处理,如图4-9所示。

图4-10 垫片外形样式

(9)得出NC时,检查加工坐标是否正确(G54),以及各个刀具的直径、刀补(D)、刀长(H),B轴的摆动是否正确,并检查Z轴行程、无关程序的删除等。

(10)上传程序时,注意核对机床是否正确,程序传输是否完整。

(11)对戒指有要求的须注明在流程单上(如刀具、垫片)。

(12)编程要合理安排,确保机器正常运行,且定时检查成品是否合格。

3.CNC戒指操机流程

(1)整理流程单,仔细查看流程单上戒指的种类(男戒、女戒、情侣戒)及成色(18K白、18K分色)。分好款式,把戒指摆放在相对应的手寸上。(https://www.xing528.com)

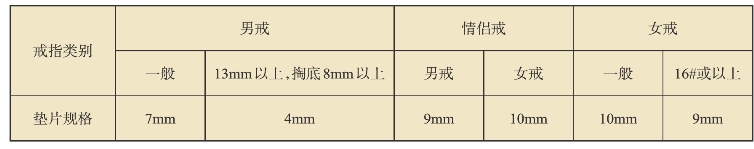

(2)按顺序从上往下进行,找好锁嘴h和垫片,垫片外形样式如图4-10所示,规格如表4-1所示。对于特别的款式,则会注明在流程单上。

表4-1不同类别戒指的垫片规格

(3)装紧锁嘴与戒指。装夹垫片要顺畅,可以通过来回转动垫片,感觉垫片与戒指、锁嘴完全贴合,不会出现卡位情况,如图4-11所示。注意戒指的镶口位垂直于自己的正前方,戒指要与锁嘴平齐,不能装歪。装平后拧紧,不要太用力,也不能太松,保证戒指加工时不会松动即可。如果是分件,底片一定要贴,且要把分件底片放在戒指的中间。

图4-11 装夹戒指

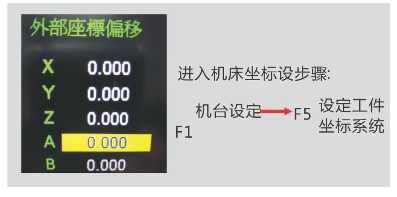

图4-12 设定机床坐标

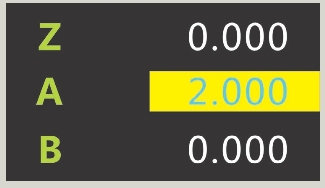

(4)打开机床坐标设定,查看外部坐标是否清零,如未清零,一定要先清零再进行下一步操作;务必确认A轴是否归零,如图4-12所示;检查G54坐标参数是否正确;打开刀具补偿,检查各刀的刀补、刀长是否正确,如6#刀(3mm),刀补6#刀有误差数-0.05,则必须改过来,清零。

(5)查看机器刀库中各刀号的刀具是否与其所加工的戒指所需刀具一致,如12#刀(1mm)是长刃平刀或球刀,7号刀(0.5mm)是平刀或球刀,1号情侣戒弧刀和女戒弧刀。如果不是,马上换刀,换刀后一定要重新对刀,务必确认无误。否则,轻则报废戒指,重则发生撞机事故。

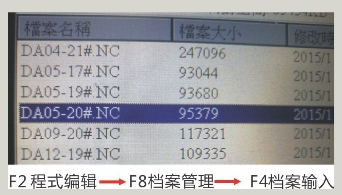

(6)打开选程序界面,选择所需程序。核对程序,检查款号、手寸、分体、连体等情况是否符合,对于分件款在程序后加F。确认无误后,载入程序,如图4-13所示。

图4-13 载入程序

图4-14 改变A轴参数以调正戒指中心

(7)确认程序无误后,开机运行程序,执行加工。检查戒指镶口位,一定要正,不正时则需调A轴来解决,如图4-14所示。

(8)对好戒指中心后,使用手轮慢慢摇动执行加工,如图4-15所示。第一刀必须使用手摇加工,发现程序很快或剩余距离与加工戒指不相符时,必须停止,查找原因并采取相应对策。如果没有问题,则自动执行加工。

图4-15 采取手摇加工确定程序

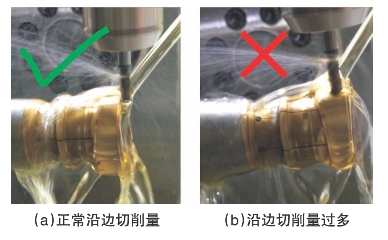

(9)加工戒指沿边时,第一刀必须手摇,一般第一刀切削量为15个丝(1个丝为0.01mm)。如发现沿边切削量不对(图4-16),则可能是装夹装偏或摆长有问题,必须停下来加以解决。切削过程中,戒指镶口位一定要正,不正时则需调A轴来解决,方向为往未车亮的一边调。

(10)确认无误后须关上机床门,执行自动加工,避免金粉流失,减少安全事故。

(11)在机器运行时,需把下一个戒指装好,以备后续装夹加工。

(12)在机器运行完毕后,首先检查戒指有无未车亮的地方,各个层次的深度是否够深,批花、倒边有无异常,左右是否对称。如发现问题,则通过刀补来解决。

图4-16 校正沿边切削量

(13)加工完成,将戒指拆下,认真检查是否有问题,如刀是否有丝、缺,特别是8#尖刀的大小,对微镶边宽的影响,避免出现类似错误,以免成批报废。

(14)完工的戒指要在白电油中浸泡干净后方可交货。注意戒指要分开放,避免相互碰撞,特别是铂金戒指。

(15)机器运行时,操机人员不得擅离岗位,要严密注意机床的运作方式,一旦发生意外要做紧急停机处理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。