大部分铸坯不适合直接用于冲压,需要借助轧压、拉拔等塑性加工,才能达到冲压所需的型材规格。

在加工前要先检查铸锭表面,必要时进行修锉,使表面平整,没有凹陷、金属豆,并将嵌入金属表面的颗粒除去。

1.轧压片材

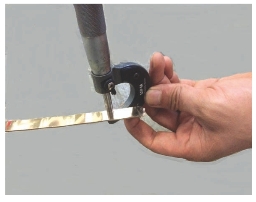

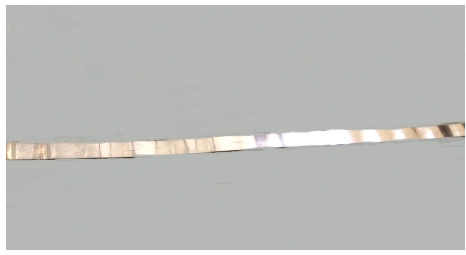

轧压一般采用压片机来实现,压片前,要擦净压片机对辊和金条上的脏物,调整好对辊间的距离,压片中每次下压的距离不可太大,并且控制好金片的曲直方向,如图3-24所示。按不同金质确定单次轧压量,经过一定的轧压次数后就要进行退火。金片厚度接近所需规格时,要注意控制单次轧压量,每次轧压后均检测金片的厚度,直至符合尺寸要求,如图3-25所示。以钻石0.4ct~0.5ct的车花片为例,其冲压片材厚度要控制在0.6mm。

图3-24 轧压金片

图3-25 检测金片厚度

轧压好的片材应做到无裂纹,表面光滑顺畅,无波浪起伏,无弧形弯曲,厚度符合工艺要求且均匀一致。但是,在生产中如控制不严,将可能出现如下问题:

(1)片材裂纹。当材料的加工性能差,或者单次轧压量过大,或者两次退火间轧压量过大时,容易引起裂纹,如图3-26所示。

图3-26 片材边缘裂纹(https://www.xing528.com)

(2)片材弯曲。当上下轧辊不完全平行,呈一定夹角时,则片材会向一边弯曲,并可能在间隙较小的一侧产生锯齿状边缘。

(3)片材波浪起伏。当铸坯顶面和底面致密度不一致,或者一次轧压量过大时,可引起顶面和底面的形变应力和形变量的差别,导致波浪起伏,如图3-27所示。

图3-27 金片波浪起伏

(4)厚度超差。未达到要求厚度而停轧,片材厚度将过厚;临近终轧时采用过大的轧压量,容易导致片材过薄。片材沿长宽方向的厚度都要均匀一致。

(5)表面质量差。轧辊表面有划痕或局部损坏时,会恶化片材的表面质量。轧辊表面未维护保养好,表面有锈斑,或者沉积了灰尘,将恶化片材表面,如图3-28所示。

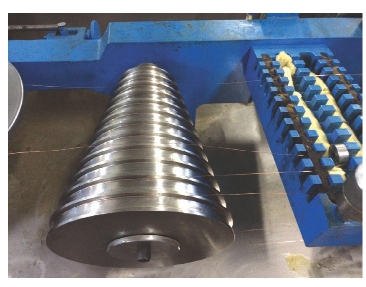

2.拉拔线材

拉拔主要用于制作各种规格的线材,将金条轧压成直径稍大于线状时,将金线一端用锉磨尖细后,由大到小,逐级穿过拉线板的线粒孔,用拉线机拉制,直至拉出符合要求的金线,如图3-29所示。在拉线板上镶有一系列硬质合金制的线粒孔,线粒的轴截面似一漏斗,拉线时总是从大头进小头出,不能反之,否则将损坏线板,线的质量也得不到保证。一般K金拉线都要经过几次中间退火,通常拉过数道线粒孔,就要进行一次退火,否则可能出现裂纹或断裂。

图3-28 轧辊表面锈斑

图3-29 拉线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。