1.确定冲压模具类型

以CNC蝶变镶口的车花片为例,该部件的材质为18K金,形状为圆片,中心为镶石孔,其边缘有4个镶爪定位孔,在表面需进行车花,形成钻石般切割面的表面效果,如图3-1所示。

综合考虑车花片的批量、CNC加工效率及表面效果、工艺出品率及加工余量等方面的因素,确定车花片的坯料采用冲压工艺生产,圆片坯料尺寸与车花片的最终尺寸之间的对应关系如表3-1所示。

图3-1 蝶变镶口车花片

表3-1 车花片尺寸与冲压坯料尺寸的对应关系

冲压模具类型要根据所确定的工艺方案的冲压件的形状特点、精度要求、生产批量、模具制造条件、操作方便及安全的要求,利用现有通用机械化、自动化装置的可能性,凸、凹模刃口磨损后修磨方便性,易损坏的与易磨损的零件拆换方便性等方面来综合考虑。本例的车花片坯料结构较简单,但是有一定的批量,坯料的尺寸精度也有一定要求,因此,在模具类型选择上,采用一套跳步冲裁模可以满足冲孔和裁边的需要,既可减少模具数量,简化生产操作,又可提高生产效率和产品质量。所谓跳步模,是指在一次冲压行程中,采用板片状冲压原材料,在一套模具上用几个不同的工位同时完成多道冲压工序的冷冲压冲模,模具每冲压完成一次,料带定距离移动一次,至产品完成。

2.确定冲压模具的结构形式

1)模具的组成零件

冲压模具基本结构零件可分工艺类零件和辅助类零件。

(1)工艺类零件包括工作零件、定位零件、卸料和顶出零件。

其中,工作零件包括凸模、凹模、凸凹模、刃口镶块等。定位零件包括定位销、挡料销、导正销、导料板、定距侧刃、侧压器等。卸料和顶出零件包括压料板、卸料板、顶出器、顶销、推板、废料刀等。

(2)辅助零件包括导向零件、支承及夹持零件、紧固零件等。

其中,导向零件包括导柱、导套、导板、导筒等。支承及夹持零件包括上下模板、模柄、凸模固定板、凹模固定板、垫板、限位器等。紧固零件包括镙钉、销钉、弹簧、起重柄、托料架等。

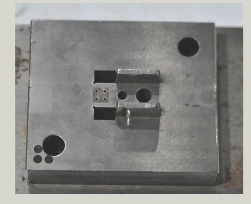

本例的车花片冲压模具便是由工艺类零件和辅助类零件两大类组成的,模具分上模和下模两部分,上模的零件包括模柄、导套、凸模、垫板、固定板螺钉和脱料板等,如图3-2所示;下模的零件包括下模座、导料板、凹模、挡料板、承料板、导柱、螺钉、销钉等,如图3-3所示。

2)凸凹模间隙的控制

确定凸凹模的间隙,计算凸凹模工作部分尺寸及公差时,应考虑如下方面。

图3-2 车花片冲压模上模的结构组成

图3-3 车花片冲压模下模的结构组成

(1)按照冲孔和落料的工艺特点,落料件的尺寸决定于凹模尺寸,故落料模应以凹模为设计基准,先确定凹模的刃口尺寸,再按间隙值确定凸模的刃口尺寸。而冲孔时孔径的尺寸决定于凸模尺寸,所以冲孔模应以凸模为设计基准,先确定凸模的刃口尺寸,再按间隙值确定凹模的刃口尺寸。

(2)考虑凸模与凹模的磨损:凸模、凹模在冲裁过程中必然会出现磨损,凸模刃口尺寸磨损使冲孔尺寸减小,凹模刃口尺寸磨损使落料尺寸增大。为了保证冲裁件的尺寸精度,尽可能地提高模具寿命,设计落料模时,凹模刃口的基本尺寸应取落料件尺寸公差范围内的较小尺寸。设计冲孔模时,凸模刃口的基本尺寸应取工件尺寸公差范围内的较大尺寸。这样就能保证凸模、凹模磨损到一定程度后仍能冲裁出合格的工件。不论落料还是冲孔,凸模、凹模间隙都应选取合理间隙范围内的最小值。(https://www.xing528.com)

(3)把握好刃口制造精度与工件精度的关系:凸模、凹模刃口尺寸精度的选择,应以能保证工件的精度要求为前提,保证合理的凸、凹模间隙值,从而保证模具的使用寿命。模具刃口制造精度与冲裁件精度的对应关系,一般情况下可按工件公差的1/4~1/3选取。对于圆形凸模、凹模,由于制造容易,精度易保证,制造公差可按IT6~IT7级选取,如图3-4所示。

图3-4 车花片凸凹模的间隙

3)选择工件定位方式

工件在模具中的位置由定位零件确定,它控制条料的正确送进以及单个毛坯在模具中的正确位置,对于条料要控制送料方向及送料步距。送料方向的控制一般都是靠着导料板或导料销一侧导向送进,以免送偏。送料步距的控制一般由挡料销、侧刃、导正销完成。定位板和定位钉是用作单个毛坯的定位装置,以保证前后工序相对位置精度或对工件内孔与外缘的位置精度的要求。具体而言,选择定位方式时要考虑以下方面。

(1)工件在模具中的定位主要考虑定位基准、上料方式、操作安全可靠等因素。

(2)选择定位基准时应尽可能与设计基准重合,如果不重合,就需要根据尺寸链计算,重新分配公差,把设计尺寸换算成工艺尺寸。不过,这样将会使零件的加工精度要求提高。当零件是采用多工序分别在不同模具上冲压时,应尽量使各工序采用同一基准。

(3)为使定位可靠,应选择精度高、冲压时不发生变形和移动的表面作为定位表面。

(4)冲压件上能够用作定位的表面随零件的形状不同而不同,平板零件最好用相距较远的两孔定位,或者一个孔和外形定位;弯曲件可用孔或形体定位;拉深件可用外形、底面或切边后的凸缘定位。

对于本例的车花片模具,其定位方式如图3-5所示。

4)选择卸料方式

在确定模具结构时,需要充分考虑卸料方式,合理设置卸料装置。卸料装置是多工位级进模结构中的重要部件,其作用一是压紧条料,避免冲压时由于先后次序不同或受力不均使之窜动;二是在冲压结束后能及时平稳地卸料。此外,更重要的是对各工位上的凸模,特别是细小模在受侧向作用力时,起到精确导向和有效的保护作用,并将冲压后卡箍在凸模上、凸凹模上的制件或废料卸掉,将制件从凹模中推出来(凹模在上模)或顶出来(凹模在下模),以保证下次冲压正常进行。卸料装置主要由卸料板、弹性元件、卸料螺钉和辅助导向零件组成。在选用压料、卸料装置的形式时,应考虑操作方式,即板料送进和定位是手动操作还是自动化操作;出料方式是上出料,还是下出料。

压料、卸料装置根据冲压件平整度要求或料的厚薄来决定。一般情况对于冲裁较硬、较厚且精度要求不高的工件,可选择刚性卸料方式;对于冲裁料厚在1.5mm以下且要求冲裁件比较平整的制件,可选择弹性卸料方式;对于弯曲、拉深等成型零件的卸料方式的卸料装置及选择的设计,应考虑既不损坏成型部位又能满足卸料要求的卸料装置。卸料装置设计的正确与否,直接影响工件的质量、生产效率和操作安全程度。

本例的车花片厚度较薄,四个镶爪定位孔距离中心孔边缘较近,冲压时存在翻边的风险。因此,采用了图3-6所示的卸料方式,它可以保证冲压后的坯件顺利卸料,且要求基本表面平整。

3.选择模具材料

图3-5 车花片冲压模的定位方式

图3-6 车花片冲压模的卸料方式

冲压模的工况条件较恶劣,特别是冲裁模的工作部位是刃口,工作时刃口部位受到弯曲和剪切力的作用,同时也承受着冲击力的作用。由于上述原因,致使板料与刃口部位产生强烈的摩擦,经过一段时间的使用,刃口会逐渐变得圆钝。当磨损到一定程度,冲裁件则产生毛刺而影响制件质量。因此,要求用于制作冲裁模的材料应满足高硬度和高耐磨性、具有足够的抗压和抗弯强度,同时应具有适当的韧性。由于被冲板料的厚度不同,其性能要求也有所差异。对于以冲制板厚小于或等于1.5mm为主的薄板冲裁模,其性能要求是高耐磨和高精度;对于以冲制板厚大于1.5mm为主的厚板冲裁模,其性能要求除需要高耐磨性外,还必须具有良好的强韧性。

考虑到车花片的薄壁结构特点及尺寸精度要求,选择SKD11模具钢作为模具材料,它是一种高碳高铬合金工具钢,化学成分范围如表3-2所示。

表3-2 SKD11模具钢的化学成分范围

SKD11模具钢具有淬透性强、尺寸稳定性好的特点,经球化或软化处理,可加工性良好,碳化物颗粒细小均匀,具有较好的韧性,不易开裂,淬火后硬度可达到HRC 62,适宜制作高精度长寿命冷作模具。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。