热固性塑料注射成型比其他成型方法有很大改进,生产效率大幅度提高,但是热固性塑料注射成型存在废料多、浪费严重的问题,固化的浇注系统凝料无法再生利用,多型腔注射模的废料率最高可达50%,一般废料率都为15%~20%。为了克服上述缺点,近年来国内外在模具设计、设备及工艺等方面都有所改进,并开展了无流道凝料的热固性注射成型研究。

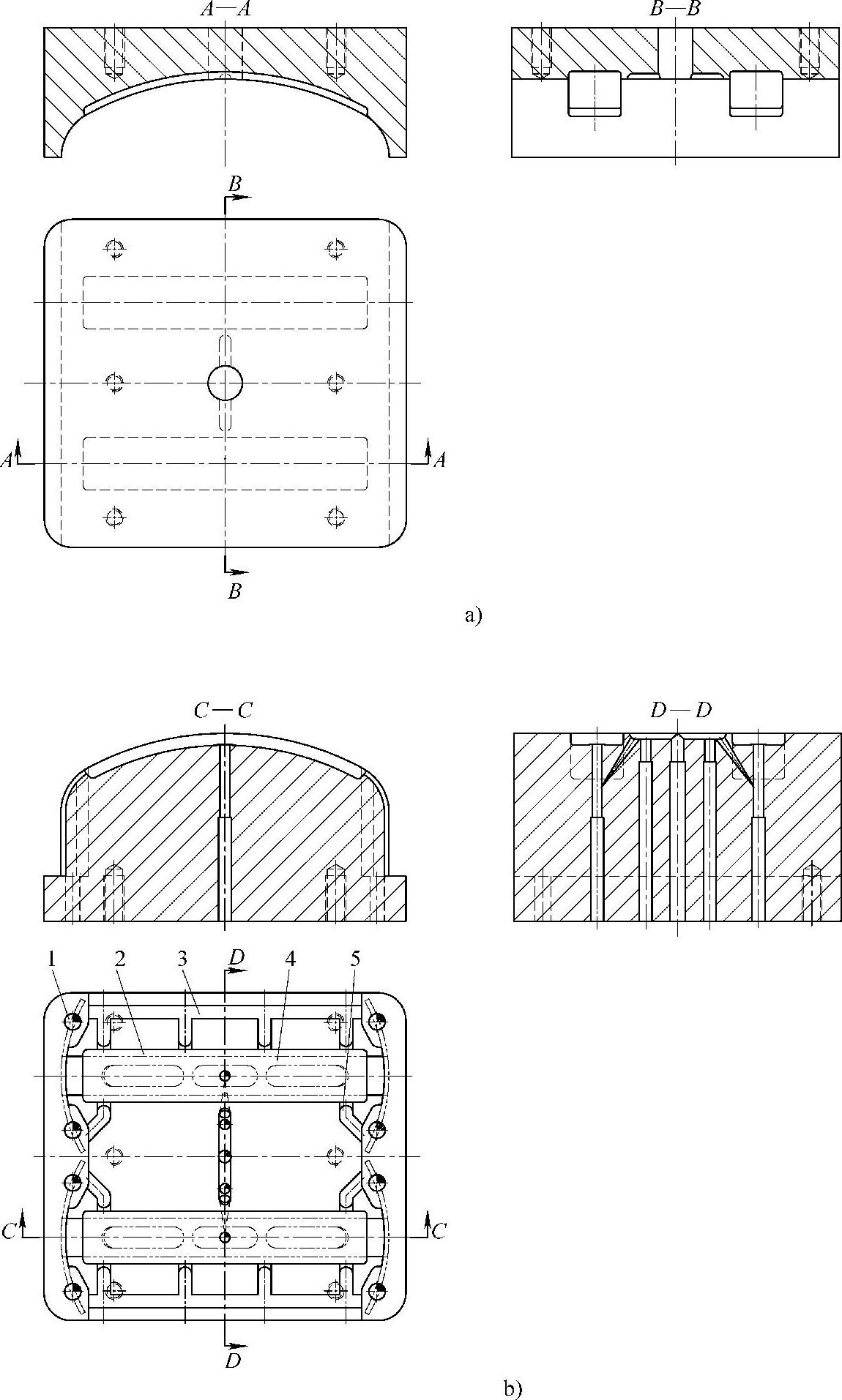

图8-10 手柄热固性塑件注射模成型镶块结构

a)定模镶块 b)动模镶块

1—顶杆孔 2—成型型腔 3、5—排气槽 4—不锈钢嵌件

热塑性塑料要使流道中的熔料保持熔融状态,且需要对流道系统进行加热,而热固性塑料要使流道中的热固性塑料保持流动状态,则需要对模具浇注系统进行冷却控温,防止流道内的热固性塑料熔体受模具高温的影响而交联固化。通常热固性塑料温流道的温度远低于热塑性塑料热流道的温度,其流道系统的温度只有100℃左右。为了控制温流道系统的温度,模具温流道区和成型区必须有隔热措施,以阻止高温模具的热量传递到流道区;而且在生产过程中出现故障或停机时,还要对流道系统进行进一步的冷却降温。

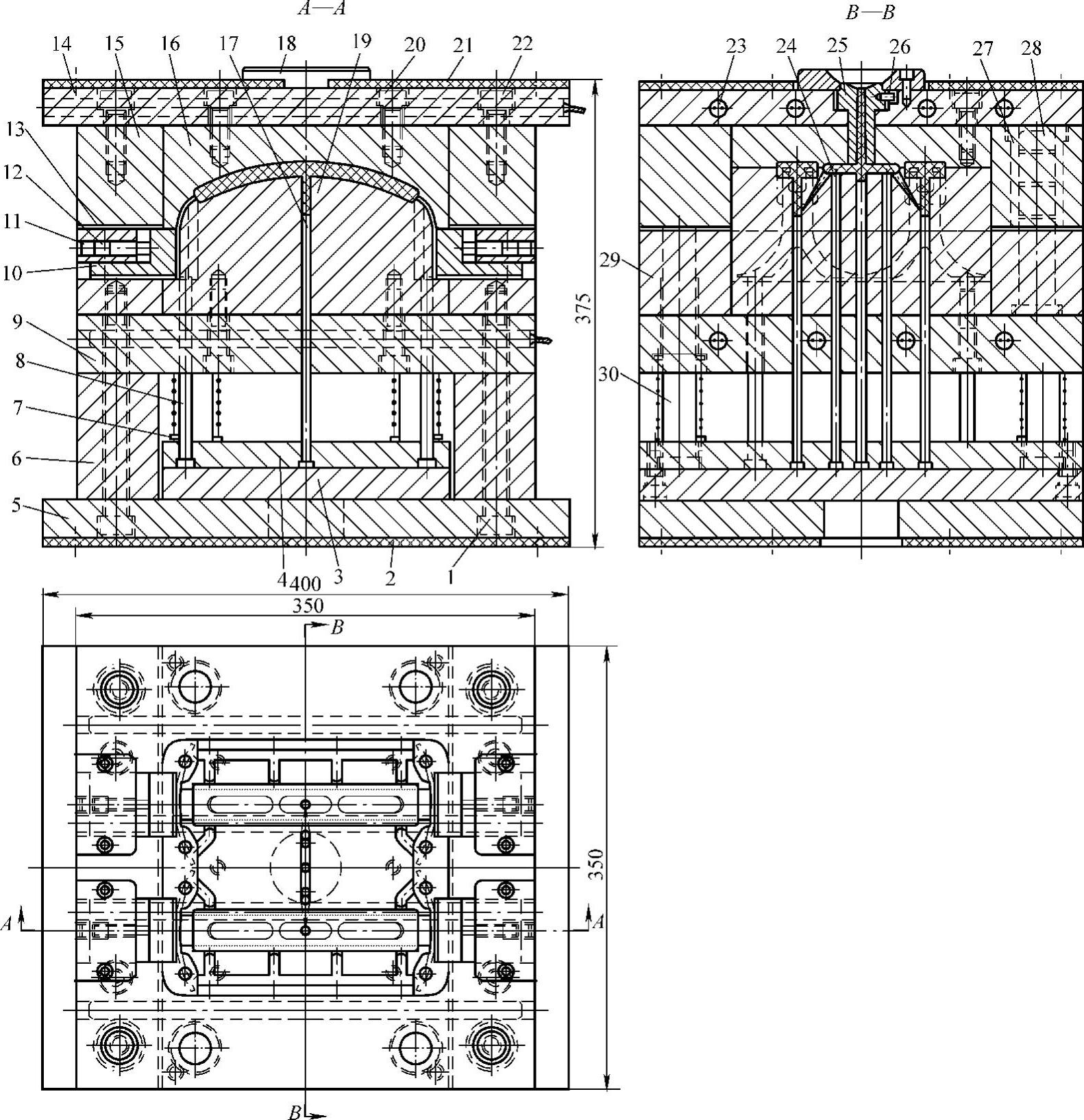

图8-11 手柄热固性塑件注射模装配图

1、20、22—螺钉 2、21—绝热板 3—顶板 4—顶杆固定板 5—动模座板 6—垫块 7、12—弹簧 8、17、24—顶杆 9—支承板 10—弹性夹块 11—螺塞 13—固定压块 14—定模座板 15—定模板 16—定模镶块 18—定位圈 19—动模镶块 23—电热棒 25—浇口套衬套 26—止转销 27—导套 28—导柱 29—动模板 30—复位杆

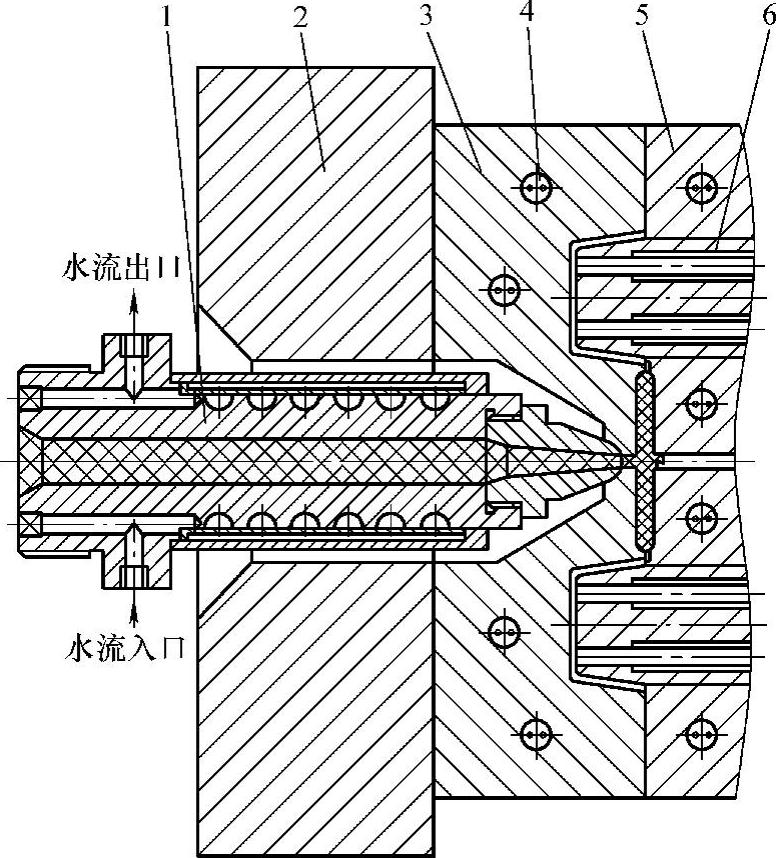

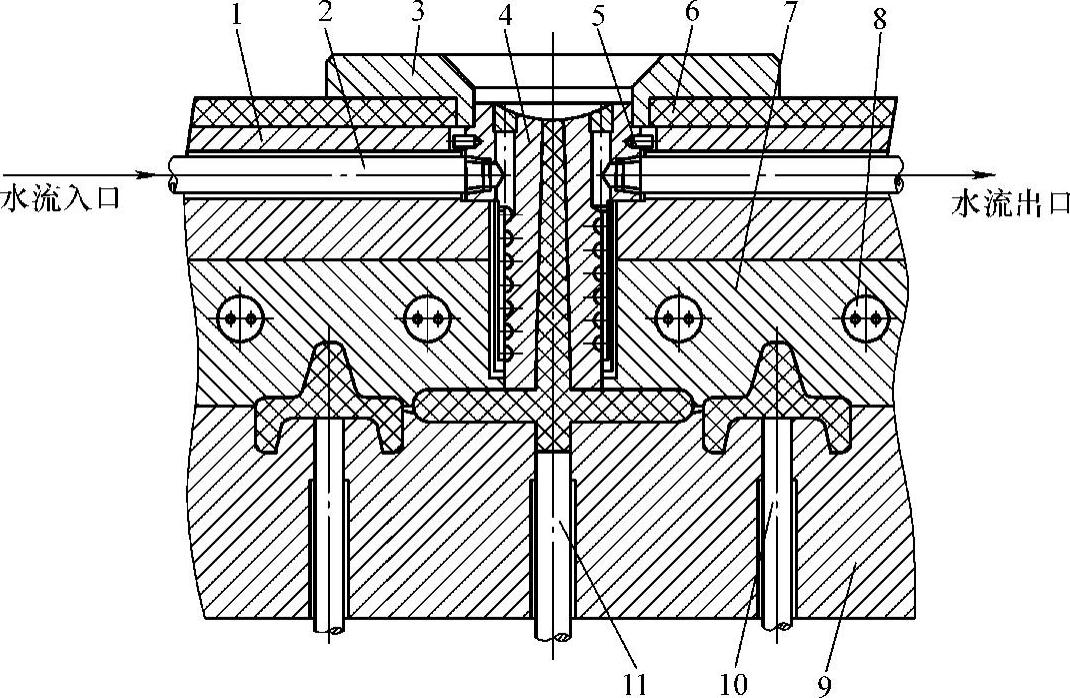

实现热固性塑料温流道注射成型有注射机温流道延伸喷嘴、模具温流道浇口衬套和模具温流道板三种方式。注射机温流道延伸喷嘴是将注射机喷嘴延长,直接伸入模具内,使浇注系统的主流道长度明显缩短,以减少流道部分热固性塑料的原料浪费,如图8-12所示。模具温流道浇口衬套是将衬套设计成能独立控温的结构,它与模板的接触面很少,并对其进行绝热和冷却处理,使浇口衬套与模板间热量的传递降到最小,避免主流道部分热固性塑料熔体的固化,其结构如图8-13所示。

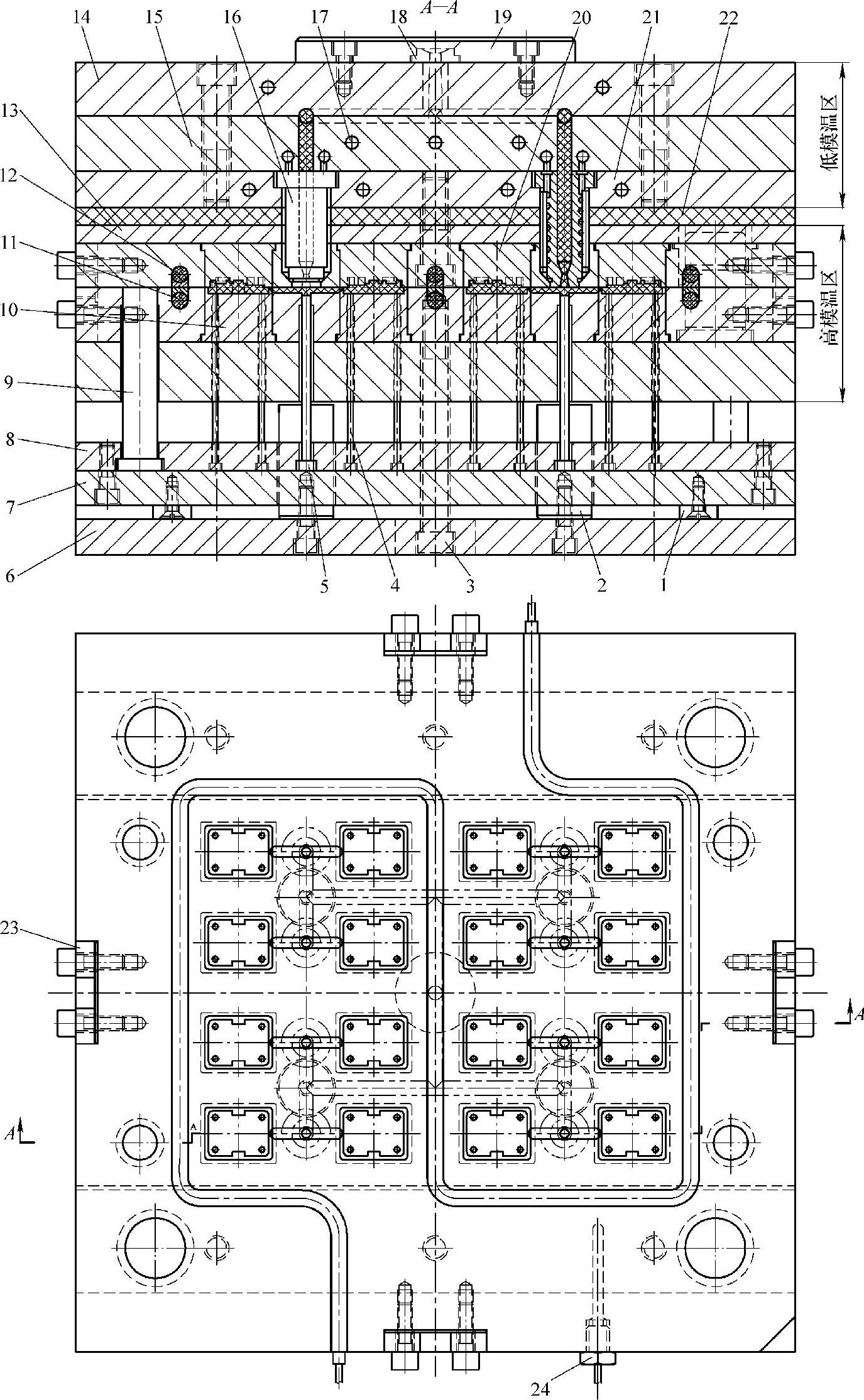

图8-14所示为热固性温流道注射模的实例,该模具采用一模16腔平衡式布局,定模由温流道部分的低模温区和高模温区组成,低模温区设有循环冷却系统,使该区域的模温控制在100℃左右,流道内的熔体不会发生交联反应而固化,在低模温区和高模温区之间增加石棉隔热板,以阻止低模温和高模温之间的热量传递。模具还专门设计了一组温流道喷嘴,其内部设计有螺旋状水道,水道与模温机相接,可准确控制温流道喷嘴的温度。模具动、定模板上各埋设了一组加热管,对模具成型区进行加热,使之达到所需的模具成型温度。制品成型后,有一小段已固化的流道与制品同时顶出。模具动、定模采用镶块结构,以便对成型镶块进行热处理,同时为了提高动、定模的合模精度,还在模具动、定模板之间安装了四组精密定位锁,以减小型腔的错模误差。(https://www.xing528.com)

图8-12 注射机温流道喷嘴结构

1—温流道喷嘴 2—定模座板 3—定模板 4—加热棒 5—动模板 6—型芯

图8-13 热固性塑料温流道浇口衬套结构

1—定模座板 2—水管 3—定位圈 4—温流道浇口衬套 5—止转销 6—绝热板 7—定模板 8—电热棒 9—动模板 10、11—顶杆

热固性温流道注射模因制造和维护难度大,模具成本较高,通常只适于大批量生产,尤其适合小型件一模多腔的生产。由于小型热固性制品单件质量小,而流道长、分枝多,流道浪费较大,在大批量生产时使用温流道注射模能取得更好的经济效益。

图8-14 热固性塑件温流道注射模

1—限位块 2—支承柱 3—紧固螺钉 4、5—顶杆 6—动模座板 7—顶板 8—顶杆固定板 9—复位杆 10—动模镶块 11、12—加热管 13—定模垫板 14—定模座板 15—温流道板 16—温流道喷嘴 17—冷却水道 18—主流道衬套 19—定位圈 20—定模镶块 21—温流道喷嘴固定板 22—石棉隔热板 23—精定位锁组件 24—测温热电偶

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。