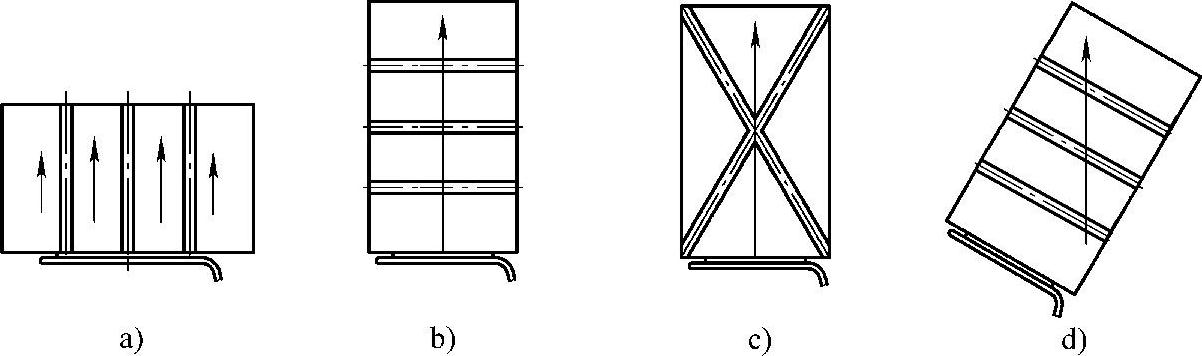

使用加强肋的目的是提高制品的刚度与强度。RIM制品应选用细而长的加强肋,避免选用粗而短的加强肋。加强肋应沿物料流动方向设置,这样不会影响物料流动过程中的气体排出。加强肋的方向对RIM制品模具的填充和发泡会产生影响。如图7-17a所示,料流方向与加强肋方向一致,有助于料流的填充,为优先推荐的布局方式;而图7-17b所示加强肋的方向与料流方向垂直,不利于料流填充,不宜采用该布局方式;图7-17c所示的加强肋采用交叉布置,可使料流沿主要方向流动填充,是一种可行的布局方式;若加强肋必须横向设置,可将模具旋转一个角度再成型,以改善物料的流动,如图7-17d所示。

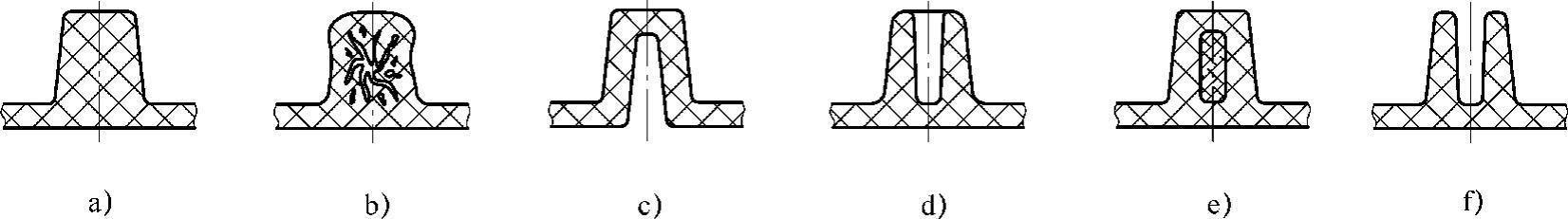

图7-16 RIM制品壁厚均匀性的改进

a)局部壁厚过厚 b)壁厚过厚产生缺陷 c)均匀壁厚 d)去除部分余料 e)利用嵌件使壁厚均匀 f)设置双肋结构

图7-17 RIM制品加强肋的布局方向

a)理想状态 b)最不理想状态 c)可行状态 d)改变成型方式

加强肋的尺寸要求其底边宽度应小于壁厚尺寸;加强肋肋部的内圆角应大于0.3倍壁厚,外圆角应大于0.6倍壁厚。

3.脱模斜度

RIM制品的脱模斜度应选择2°左右,最小应取1.5°,太大或太小都不利于制品脱模。对于仿木质塑件,脱模斜度应大于1.5°,但不大于3°,斜度过大,木纹看上去会不自然。

4.圆角

RIM制品的圆角半径一般为3mm,仿木塑件圆角半径常取1.5mm。根据制品壁厚和尺寸大小的不同,通常要求内圆角半径不得小于3mm,外部圆角半径不得小于1.5mm。圆角的设置应有利于流动填充、防止湍流、改善热传导,也有利于脱模。

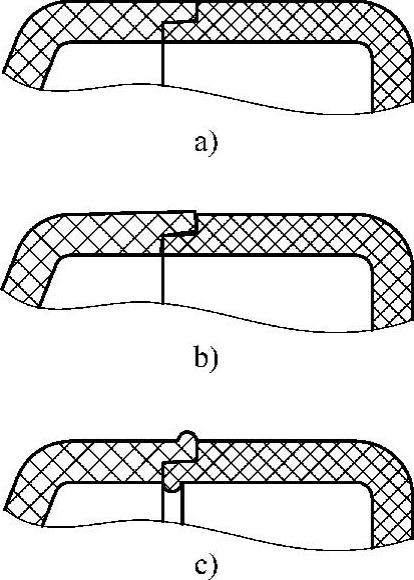

5.凸台

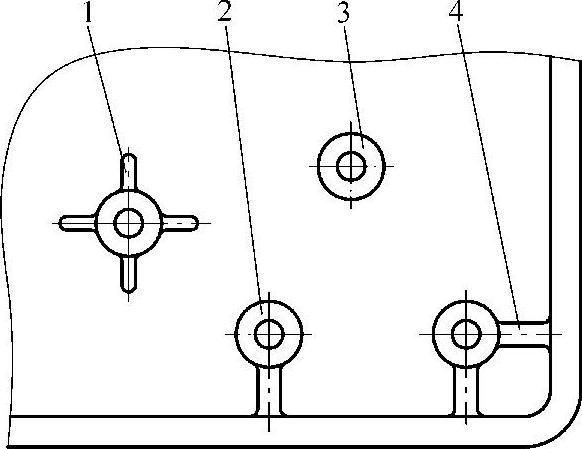

凸台应采用2°的脱模斜度,凸台最好沿制品周边或内肋布置,若凸台的设计高度超过6.5mm,则必须在凸台外侧设置加强肋,以改善凸台处的充模性能,并增强凸台的刚度,如图7-18所示。

图7-18 RIM制品有利充模和排气的凸台设计

1—非近边缘凸台加设加强肋 2、4—近边缘凸台加设加强肋 3—结构不利于充模排气

凸台中心内螺纹孔或自攻螺纹底孔定位应准确,以保证凸台部分的壁厚均匀,凸台和螺纹底孔的尺寸对脱模强度的影响很大,应加以注意。

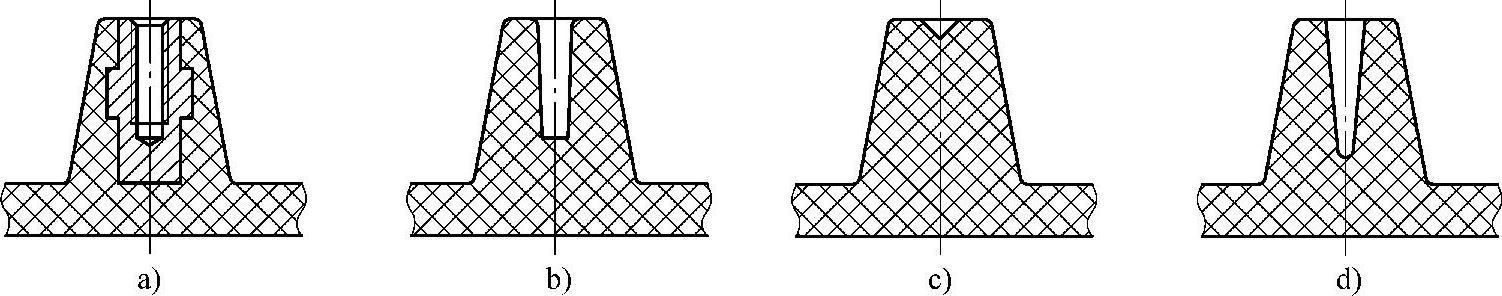

凸台还可按结构需要设置嵌件、小孔、锥形定位孔或深锥孔,以便成型后的二次加工(如钻孔或攻螺纹等),如图7-19所示。

图7-19 RIM制品凸台结构

a)设置嵌件 b)设中心小孔 c)设锥形定位孔 d)设深锥孔(https://www.xing528.com)

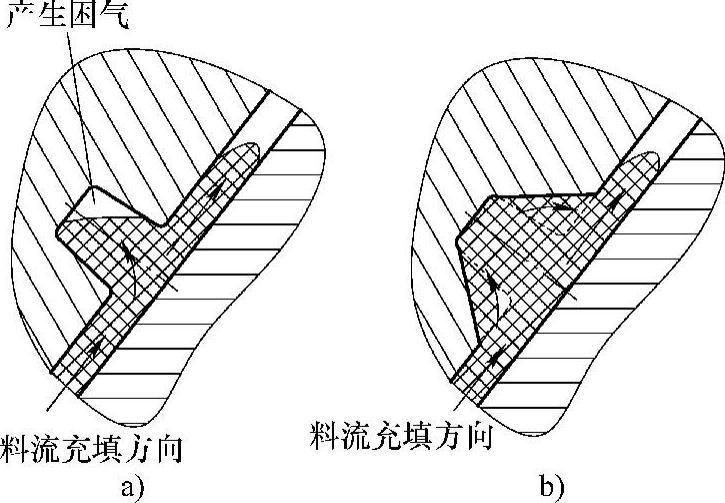

充模时,塑件上的凸缘、凸台等凸出物的尖角应朝上,以防止料流填充时产生涡流和困气,必要时还应设置肋条,改善反应物料的流动和排气,如图7-20所示。

6.凸缘

设计RIM制品配件的凸缘结构时,应考虑到两制品的收缩率差异,使凸缘之间的配合无法做到很精密,需要对凸缘进行装饰处理。如图7-21c所示结构利用凸缘的棱边加以装饰,起到较好的配合效果。

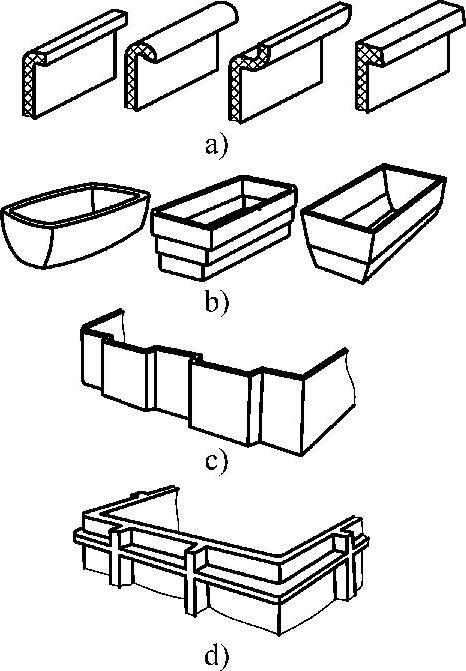

为了提高塑件的刚度,可采用各种形式的凸缘、拱形、台阶形、锥形、壁面皱折或加强肋等结构来提高塑件的刚度,如图7-22所示。

7.侧凹

RIM制品应尽可能避免出现侧凹槽,以减少侧抽芯机构,必要时可改变分型面的位置,或采用斜置型腔、斜分型面等措施来避免侧抽芯机构。

图7-20 凸台结构对充模排气的影响

a)不利排气 b)有利排气

图7-21 凸缘配合结构的设计

a)不宜采用的结构 b)收缩变形后的凸缘配合 c)较好的结构

图7-22 加强制品刚度的结构

a)各种凸缘结构 b)拱形、台阶和锥形结构 c)壁面皱折结构 d)增设肋条结构

8.飞边

制品的飞边通常位于分型面、孔、格栅、槽及塑件其他开口部分,塑件结构设计时,应采用方便去除飞边的结构,如图7-23所示。图7-23a所示结构的飞边与分型面垂直,容易去除,而图7-23b所示结构的飞边与分型面平行,较难去除。

图7-23 制品结构对飞边去除的影响

a)方便去除飞边的结构 b)不便去除飞边的结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。