反应注射成型工艺自20世纪50年代问世以来,由于其良好的实用性和可观的经济性,受到世界各国的重视并获得快速发展,研究开发了多种多样的RIM技术,以下对其进行简要说明。

1.低压反应注射成型(RIM)

低压反应注射成型又称低压灌注,它是应用于快速模塑制品生产的一项新工艺,它将双组分聚氨酯材料混合后,在常温、低压环境下注入快速模具内,通过材料的聚合、交联、固化等化学和物理过程形成制品,具有效率高、生产周期短、过程简单、成本低的优点。适用于产品开发过程中的小批量试制,以及结构较简单的覆盖件和大型厚壁及不均匀壁厚制品的小批量生产。

低压反应注射成型使用的模具有ABS模具(模具寿命100件以上)、树脂模具(寿命300件以上)、铝合金模具(寿命1000件以上)。目前所用的浇注材料为双组分聚氨酯PU,牌号有HD-PU4210、DCP-RIM、AXSON-RIM875等。其产品的物理性能类似于PP/ABS制品,具有耐老化、抗冲击力强、吻合度高、易装卸等特点。

低压RIM的注射压力约为10MPa,流量控制在600g/s,成型周期一般为15~30min,脱模温度可控制在40℃以下,脱模后的零件在80℃环境下固化2~4h性能最佳。其制品精度可达±0.20mm/100mm,制品最佳浇注厚度为4~6mm,最大浇注厚度约10mm,最大浇注制品尺寸为2000mm×1200mm×1000mm,单重可达10kg。

2.增强反应注射成型(RRIM)

RRIM是在原料中添加一定比例的磨碎玻璃纤维(长径比约为11∶1),倒入搅拌容器中一起混合,为了改善充模质量和产品的表面质量,还需要在原料里混合体积分数为40%~70%的氮气或空气。原料和磨碎玻璃纤维混合均匀后,将物料注入模具型腔并压实,经快速反应而固化成制品。

由于增强填料的加入,使原料的粘度变大,对模具或设备的磨损加剧,因此,设备必须采用缸式计量装置,并且所有与原料接触的部分均需要做耐磨处理。通常根据工艺特性的要求,还需要确定聚醚与玻璃纤维粒(粉)的计量、搅拌预混以及输送系统;并增加原料核化装置(如克劳斯-玛菲的GBE系统即属于这类装置),利用GBE系统可以在原料中加入压缩空气、氮气等气体。

3.结构反应注射成型(SRIM)

SRIM是指用玻璃纤维织物、毡和预成型料生产结构性复合材料制品的一种工艺方法。采用该工艺时,热固性聚氨酯料液先在高压下混合,然后注入含有玻璃纤维增强材料的热模具中,最终固化成制品。它与RRIM工艺的区别在于液体原料没有直接与增强材料进行混合,使料液具有良好的流动性,可以填充复杂结构的型腔,从而获得复杂结构的制品。

4.长玻璃纤维增强反应注射成型(LFI-RRIM)

克劳斯-玛菲公司于1995年率先开发出了目前广受关注的LFI技术,越来越多的成功案例证明,它同样是制造汽车外饰件的绝佳解决方案。长玻璃纤维增强反应注射成型所使用的设备不仅应考虑对PU原料的工艺控制,还需要严格控制玻璃纤维在生产过程中的输送、计量、切断以及润湿等过程。由于玻璃纤维与PU原料润湿后浇注到模具内时其流动性很差,模具需要在开模状态下浇注,之后再闭模成型,所以浇注轨迹的设定就显得尤为重要。因此,LFI-RRIM工艺必须在设备上配备浇注机械手。由于大型制品的浇注时间很长,还需要严格控制原料的起始发泡时间以及原料的混合温度。

LFI材料以超强的物理性能,使得用非金属材料代替金属材料制造汽车大型覆盖件成为可能。该工艺的特点是将长玻璃纤维线纱引导入混合注射器,在混合注射器内进行切断并与聚氨酯原料进行混合,再注入模具型腔进行成型。与传统的SRIM技术相比具有以下特点:能节省玻璃纤维材料,材料成本更低,无需中间工序可一步完成;产品壁厚更薄,产品力学性能各向同性,产品质量明显提高;玻璃纤维长度和比例可以随机调整。

5.毡片模塑反应注射成型(MM/RIM)

毡片模塑反应注射成型是将增强纤维制成毡片,预先放置于模具中,然后两组分低粘度原料液经高压撞击混合并注入型腔,型腔的混合液体浸渍纤维毡片并反应形成制品。该工艺需要预先成型出纤维毡片,并将纤维毡片铺设于模具型腔内,然后再注入液态树脂,从而使工序变得复杂,提高了成本。另外由于铺设纤维毡片需要手工进行,也大大增加了劳动强度。

6.可变纤维反应注射成型(VFRIM)(https://www.xing528.com)

针对MM/RIM工艺的缺点,德国克劳斯-玛菲公司与意大利Cannon-Technos公司在20世纪90年代开发了可变纤维反应注射成型(Variable Fiber Reaction Injection Molding,VFRIM)。该技术的重要特征是先将纤维粗纱送入切碎机,切成分散的短纤维,然后再将短纤维送入L型混合注射器,与树脂发生混合,最后将混合物注入模具进行固化成型。目前已经采用VFRIM技术生产的产品有汽车门板、坐垫托盘、保险杠、遮阳板、行李托盘及轻型货车箱板等。VFRIM技术有两方面的优点,一是通过调节纤维切碎机,可以控制纤维的长度、密集程度和纤维粗纱的数量,从而控制纤维在整个制品中的分布。其二是成本大幅降低,纤维粗纱成本比用于传统SRIM技术的玻璃纤维毡降低了60%;由于减少了将玻璃纤维放入模具内的工序,成本也相应降低;在注入树脂/玻璃纤维混合物时,由于控制精确,可减少废料。这些综合因素使得整个生产成本降低,这是VFRIM技术的最主要优势。

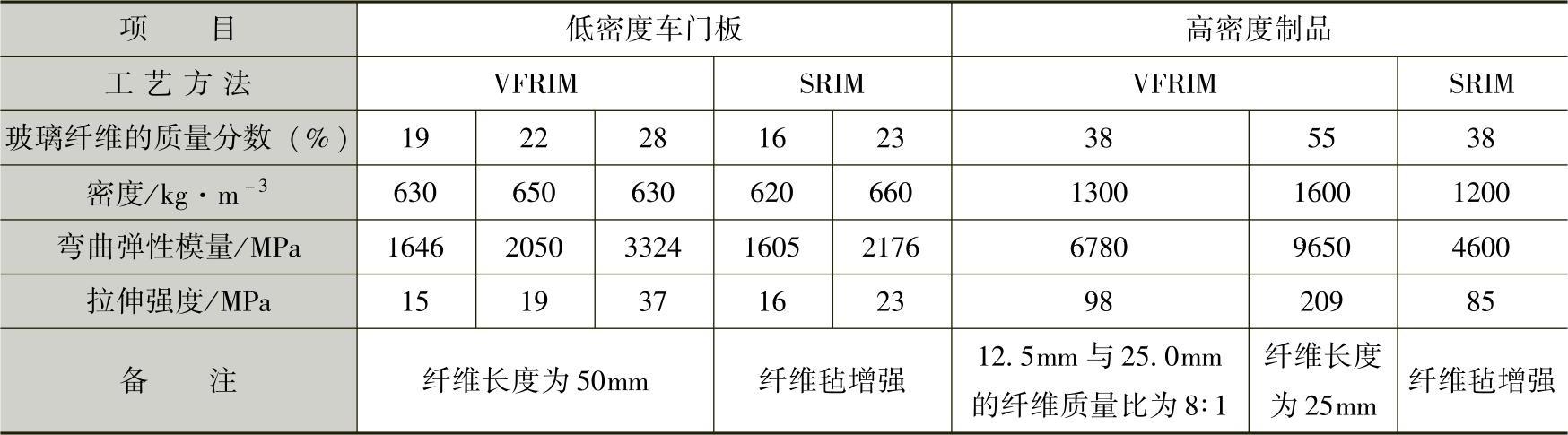

采用VFRIM技术生产的低密度制品的性能与传统的SRIM制品相当,而采用VFRIM技术生产的高密度制品与传统的高密度SRIM制品相比,则显示出了更好的性能,其性能比较见表7-2。

表7-2 VFRIM与传统SRIM制品性能的比较

7.常用材料的反应注射成型技术要点

(1)聚氨酯RIM 聚氨酯RIM所用原料与通用型聚氨酯原料不同,它要求液体原料粘度低、流动性好以及反应活性高,而且原料应配制成A(多元醇)、B(二异氰酸酯)两种组分。其技术要点包括:①将A、B两组分原料分别置于反应注射机的原料罐中,并在N2气氛中保持一定的温度,使其具有适宜的粘度(1Pa·s以下)和反应活性;②两组分原料必须用定量泵按一定比例压入混合注射器中充分混合,再注入密封的模具中迅速聚合、固化成型;③原料从压出混合到充满型腔需要很短的时间(通常为1~4s),完整的生产周期为30~120s。

(2)聚氨酯RRIM 聚氨酯RRIM工艺所用的双组分是多元醇和异氰酸酯,其中多元醇为聚醚型,官能度为2~3;异氰酸酯一般为二苯基甲烷二异氰酸酯(MDI)或多异氰酸酯及其异构体的混合物,官能度为2~7。RRIM的增强材料主要有短切增强纤维和磨碎增强纤维两种,纤维的长度一般为1.5~3.0mm,这种长度既能保证增强效果,又便于通过注射系统充模;纤维长度的分散性越大,则增强效果越差。RRIM制品中的增强纤维含量(质量分数)一般控制在20%以下,对于特殊要求的高强度制品,增强纤维的含量可达50%。

(3)环氧树脂RIM 环氧树脂是继聚氨酯之后开发的又一热固性RIM品种,双组分环氧树脂RIM的工艺过程与聚氨酯RIM大致相同,其制品的拉伸强度和弯曲模量高,线膨胀系数小,并具有优良的耐化学性和较高的耐热性(与聚氨酯和尼龙相比)。为了改善环氧树脂的冲击强度,可在原料中添加带有异氰酸酯基和聚乙二醇的预聚物。另外,为进一步提高力学性能,还可加入各种增强材料,如各种纤维、须状粉末、片状粉末、微珠料及长纤维等,使之成为RRIM制品,这类制品在汽车工业的应用中极具竞争力。环氧树脂与固化剂的配比及工艺条件见表7-3。

表7-3 环氧树脂与固化剂的配比及工艺条件

(4)尼龙6RIM 尼龙6RIM所用的原料包括聚醚多元醇和催化剂制成的预聚物(A组分)及己内酰胺(B组分)。加工时,先将己内酰胺加入原料罐,控制温度为74~85℃,再加入催化剂,封闭容器,强力搅拌使催化剂溶于己内酰胺中,混合物在N2下脱气15min;再将己内酰胺和预聚物混合,混合温度为74~85℃,搅拌均匀后脱气;随后在压力作用下,两种液体组分经过混合注射器注入模具,固化成型。由于预聚物和己内酰胺发生了嵌段共聚反应,因而所得制品柔性好、冲击强度高。添加了增强材料的尼龙6RRIM制品的刚性更高,线膨胀系数较小。尼龙6RIM和RRIM制品用途较广,主要用于汽车工业,如挡泥板、门板、发动机罩和防撞盖等。

(5)双环戊二烯(DCPD)RIM DCPD RIM的原料主要包括DCPD、催化剂、活化剂、稳定剂、调节剂、填料、抗氧剂、弹性体、发泡剂、阻燃剂及成核剂等。在DCPDRIM体系中,一般将各种原料按配方要求分为A、B两组分,其中A组分包括DCPD、催化剂、稳定剂及其他助剂等;B组分包括DCPD、活化剂、调节剂及其他助剂等。

加工时,经准确计量的A、B两组分在混合注射器内混合均匀后,被注入密闭的模具内,在模具中发生快速聚合反应,随之固化成型。需要特别注意的是,在模具未充满前,由聚合反应时间调节剂来控制化学反应;充满模具后,大约在10s内完成聚合而成型,制品一般不需要经过后熟化过程。

(6)聚脲RIM 聚脲RIM使用的是一种含内脱模剂的自脱模物料体系,成型时由端氨基聚醚、胺扩链剂与端基为异氰酸基的预聚物(MDI)反应制成聚脲。该工艺具有如下特性:由于氨基和异氰酸基的反应活性高,因而不需要催化剂;反应物料注入型腔时粘度大,充模时减少了涡流,因此带入空气少,制品的废品率低;物料入模后1~2s内即发生凝胶,在模具内仅需停留20s;脱模时物料不粘附型腔,选用内脱模剂体系受限制较少;加入增强玻璃纤维制备聚脲RRIM制品时,对胺与异氰酸酯之间的反应亦无影响。聚脲生成的整个反应过程中不需要催化剂,使得制品中无残存催化剂,故而聚脲RIM制品在高温下不发生降解,制品稳定性好。

端氨基聚醚、胺扩链剂与MDI的反应速度很快。为使反应处于可控制状态,可用部分聚醚多元醇对MDI进行改性以制成半预聚物,从而降低物料之间的反应速度,减缓反应物料的凝胶速度。同时,通过调节游离异氰酸基含量,还可制得具有不同弯曲模量的聚脲RIM制品。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。