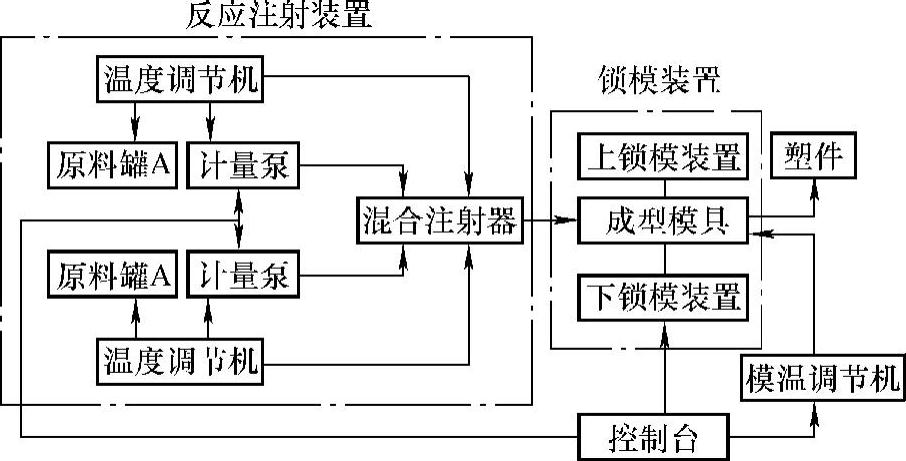

1.反应注射成型设备组成

反应注射成型设备由反应注射装置、模具锁模装置、控制系统等构成,其中注射装置由原料罐、计量泵、混合注射器及温度调节机等组成,而锁模装置由回转支架、液压机构组成,如图7-1所示。反应注射成型装备的两大组成部分(反应注射装置和锁模装置)是分体式结构,二者之间通过管道连接,可以分别安装在不同的地点。一台反应注射装置可按成型需要,与不同形式的锁模装置配合使用,只要将输送管道与锁模装置作适当连接即可。

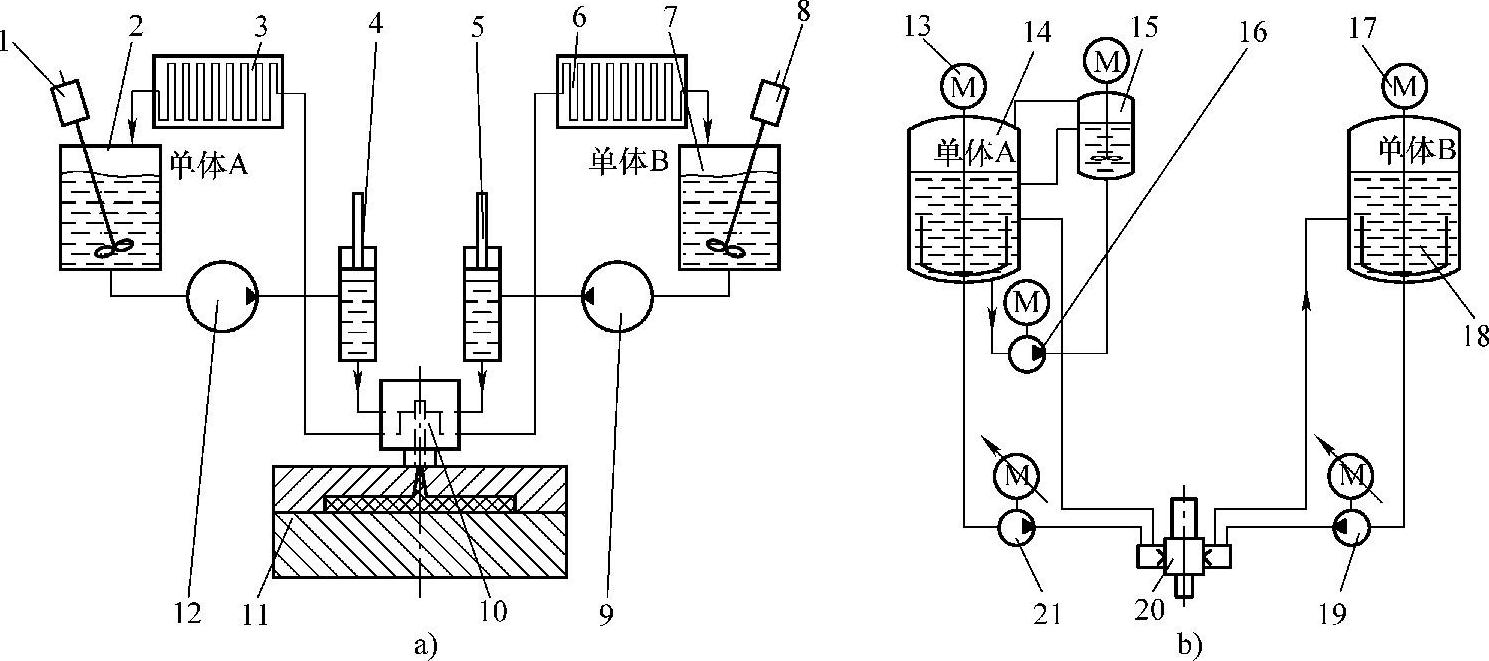

如图7-2a所示为普通反应注射装置模型,它由两个独立工作的原料供给系统和混合注射器(混合头)组成,每个原料供给系统由原料罐、搅拌器、计量泵、温度调节机(热交换器)及位移柱塞(液压元器件)组成。其工作原理为:首先将储罐内的不同原料按配比要求,经计量泵送入位移柱塞下腔,在位移柱塞推动下进入混合注射器,各组分原料在混合注射器内边流动边进行混合,混合后的物料在10~20MPa的压力下注入型腔内,入模后立即进行化学反应。一次计量完毕后立即关闭混合注射器,各组分原料自行循环。由于这种成型方法的型腔压力低(<4MPa),所需锁模力小,所以成型设备和模具都比较简单。

为改善不同组分原料的混合效果,需要提高原料液的压力,此时可采用图7-2b所示的气体加压反应注射装置,并配置冲击注射混合头,使两组分原料液混合得更迅速和充分,同时也简化了反应注射装置。

图7-1 反应注射成型设备框图

图7-2 反应注射装置模型

a)普通反应注射装置 b)气体加压反应注射装置

1、8、13、17—搅拌器 2、14—原料罐A 3、6—热交换器 4、5—位移柱塞 7、18—原料罐B 9、12、19、21—计量泵 10—混合头 11—模具 15—气体加压装置 16—循环泵 20—冲击注射混合头

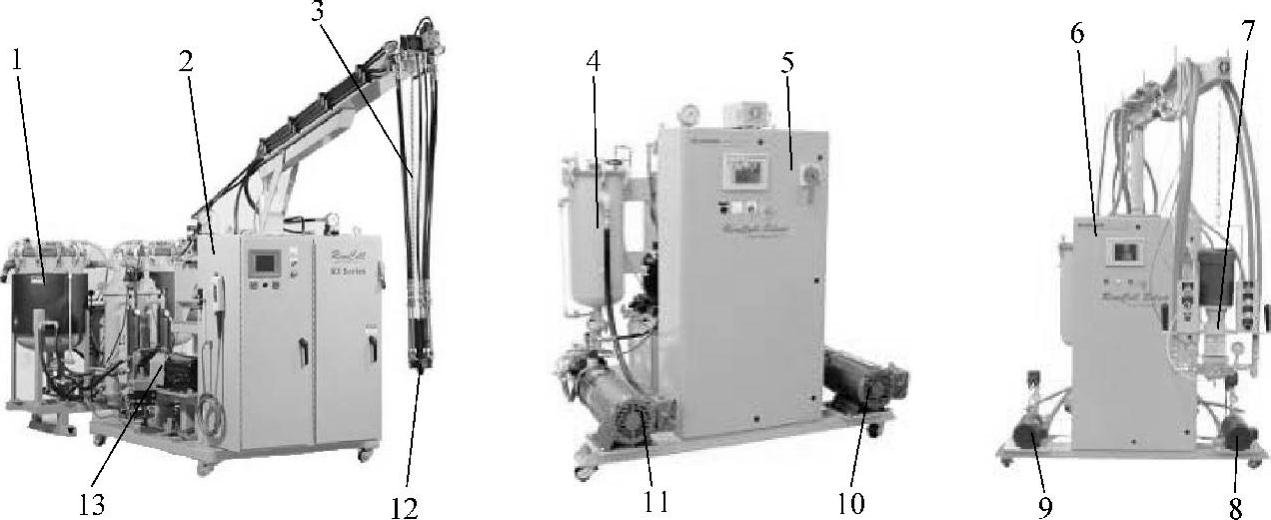

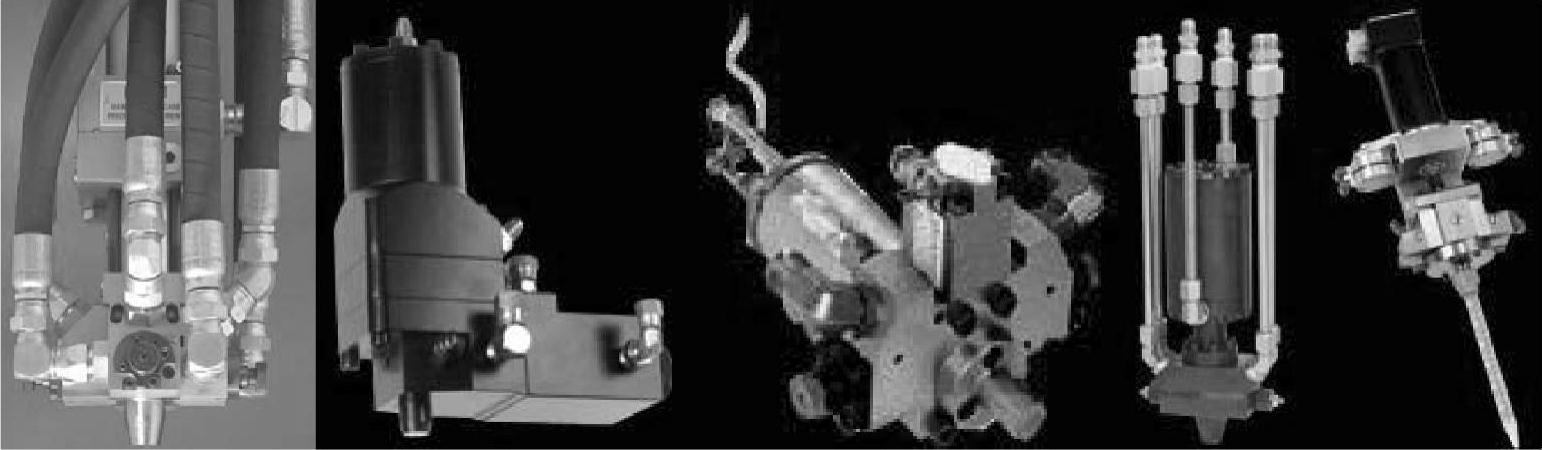

反应注射装置根据使用的反应物原料和成型制品大小的不同,有许多不同的结构类型,如图7-3所示。

2.混合注射器

反应注射装置中最重要的是混合注射器,其次是与反应注射装置分离的锁模装置。混合注射器应具有如下功能:

1)用冲击方法使反应物相互混合,产生所需的压力,以保证反应料能充分进行混合。

2)利用活塞的移动或其他机构从混合注射器混合腔中自动清除反应物。

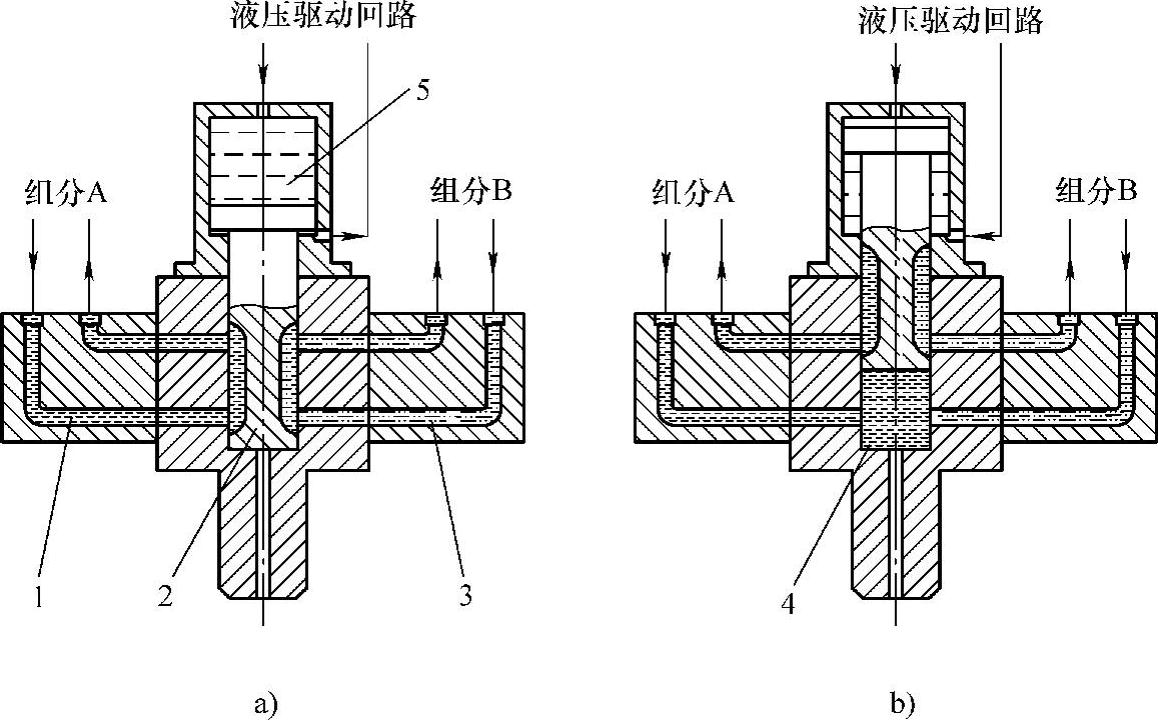

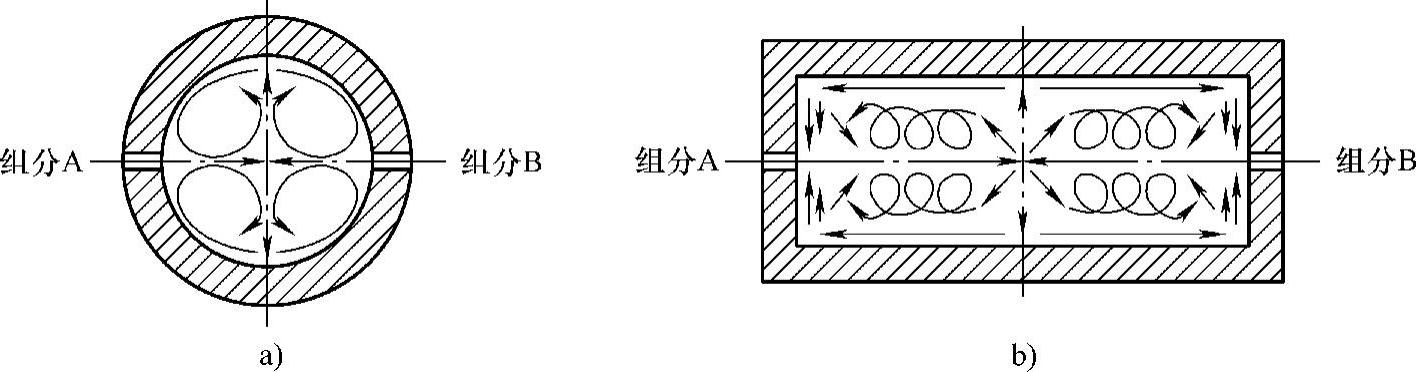

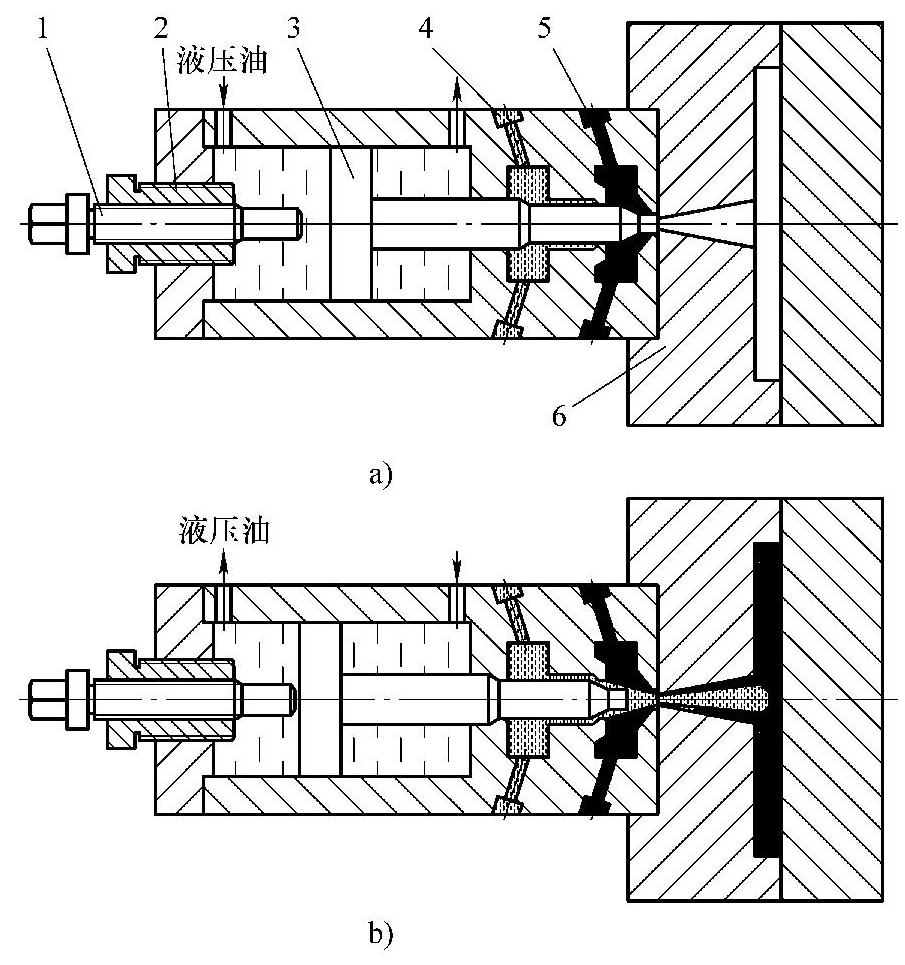

自洁性混合注射器的工作原理如图7-4所示。图7-4a所示为反应物自循环状态,此时反应物互不接触,只在自己的循环系统中流动,避免发生化学反应;图7-4b所示为反应物混合(待注射)状态,此时反应互相冲击混合,用柱塞将反应物注入型腔。

图7-3 反应注射装置

1、4—储料罐 2、5、6—控制柜 3—柔性管道 7、12—混合注射器 8~11、13—计量泵系统

图7-4 自洁性混合注射器的工作原理

a)反应物自循环状态 b)反应物混合(待注射)状态

1—组分A循环回路 2—柱塞 3—组分B循环回路 4—混合腔 5—液压注射缸

目前各公司制造的混合注射器的结构形式各不相同,主要类型有:克劳斯-马非(Krauss-Maffei)混合注射器、BASF-依拉斯托格仑(Elastogran)混合注射器、巴亭飞尔特(Battenfield)混合注射器、黑耐克(Hennedke)MQ型、MP型(平行流)混合注射器、恩格里特(Angled)混合注射器等,图7-5为各种形式的混合注射器外形结构图。

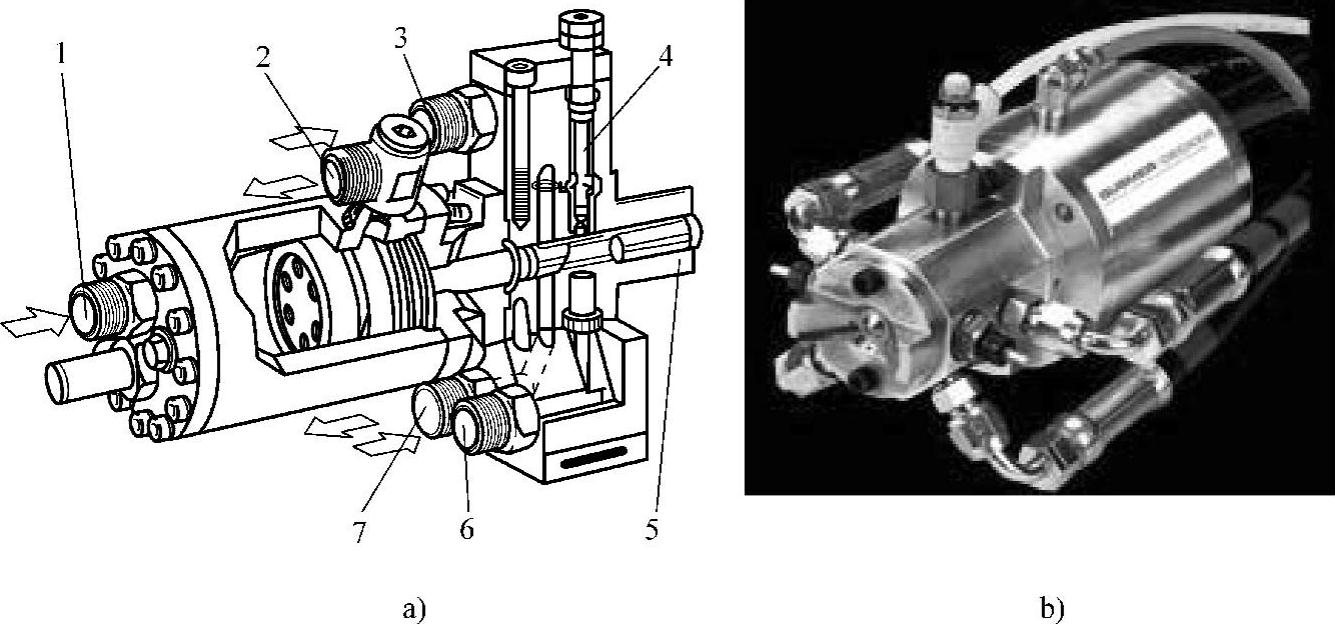

克劳斯-玛菲(Krauss-Maffei)双流混合注射器属于自洁性直接式混合注射器,所谓直接式结构,即反应物循环流道直接开设在注射液压缸活塞杆上,同时活塞杆也起着清除反应物的作用,如图7-6所示。这类混合注射器反应物的混合效果依赖于料液的冲击作用,料液压力越大,冲击作用越强,因此,该类混合注射器需要设置专门的料液调压装置。(https://www.xing528.com)

图7-5 各种形式的混合注射器

图7-6 Krauss-Maffei双流混合注射器

a)结构形式一 b)结构形式二

1—液压油进口 2—液压油出口 3—组分A出口 4—压力调节装置 5—注射喷嘴 6—组分B进口 7—组分B出口

BASF-依拉斯托格仑(Elastogran)混合注射器也属于自洁性直接式混合注射器,其反应物的循环流道也设在可清除反应物的活塞杆中,与克劳斯-玛菲混合注射器的区别在于其混合腔和清除反应物的活塞均为矩形截面,使反应物混合时的料流运动方式发生改变,从而增强了反应物的混合效果(圆形型腔反应物为旋转运动),反应物混合时的流动情况如图7-7所示。

图7-7 不同形状混合腔中反应物混合的情况

a)圆形截面混合腔 b)矩形截面混合腔

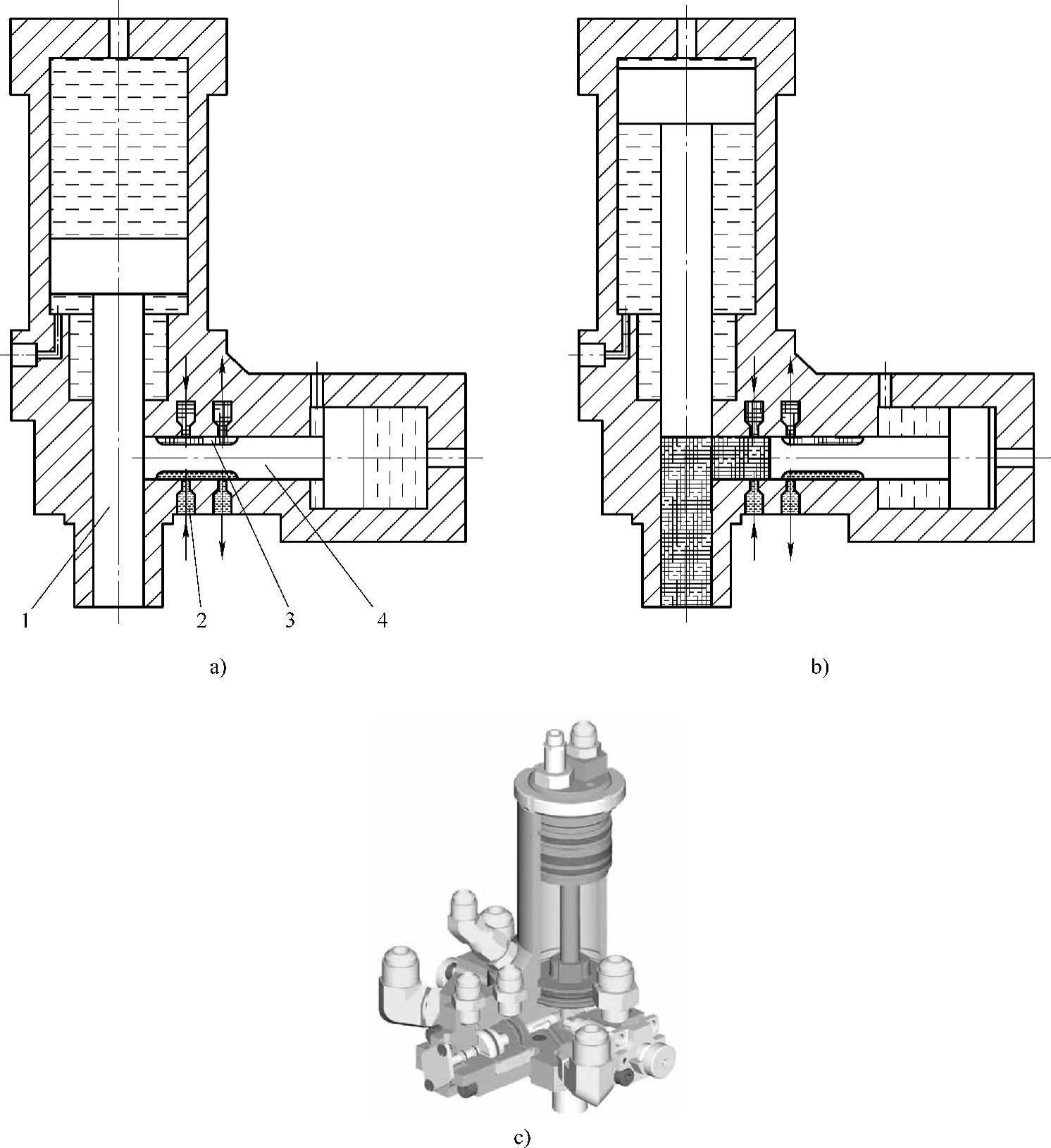

直接式混合注射器虽然结构简单、紧凑,但存在反应物压力调节不方便和反应物跨越界线问题。为此巴亭飞尔特(Battenfield)混合注射器、黑耐克(Hennedke)MQ型和恩格里特(Angled)混合注射器采用了L型混合注射器结构。L型混合注射器用两只液压缸驱动,一个液压缸驱动能清除反应物的活塞,另一个液压缸驱动注射活塞,两只液压缸呈90°排布,使注射通道与混合腔分离,基本上消除了再循环时的反应物跨越现象,如图7-8所示。其动作过程为:当反应物混合完成准备注射时,清除反应物的活塞先复位,将混合后的反应物清除出混合腔,并使A、B组分在各自的循环回路中循环,接着注射活塞开始工作,将混合后的反应物注入模具型腔。

图7-8 L型混合注射器的结构

a)自循环状态 b)混合和待注射状态 c)3D模型

1—注射活塞 2—组分A循环回路 3—组分B循环回路 4—清除反应物的活塞

L型混合注射器由于使用单独的液压缸控制料流的循环与喷射,不受注射动作的影响,可方便调节混合区的压力,通过提高混合区的压力可以改善反应物料的混合效果。

恩格里特(Angled)混合注射器虽然也使用L型混合注射器结构,但其反应物循环通道入口不位于混合腔的中心剖面,而是偏向混合腔中心剖面一侧,这样冲击反应物最先通到混合腔的侧边,使反应物作急速的90°旋转而离开冲击区;并且冲击后即发生扰动,提高了冲击区的压力,改善了混合效果。

黑耐克(Hennedke)MP型混合注射器的结构如图7-9所示,与上述结构不同,其反应物不依靠冲击喷嘴进行混合,它的流道结构能使组分A(如异氰酸酯)围绕组分B(如多元醇)流动,形成柱状料流注入模具型腔,料流与模具型腔壁碰撞后均匀混合散开,可获得良好的混合效果。

3.锁模装置

反应注射设备的锁模装置与注射装置是独立设置的两个部分,二者之间由软管相连接。锁模装置应具备的功能有:①提供足够的锁模力以保持充填、发泡过程中的模具闭合;②反应结束后驱动模具完成开模取件动作;③由于反应物为液体充填,为保证充填均匀(特别是复杂制品),模具应能随机构进行倾斜或旋转,以使复杂结构部位不缺料。成型时要求模具能绕垂直轴旋转360°,可由人工进行调节和锁紧,同时能沿水平轴作90°旋转,由液压装置驱动。这些运动要求能保证液体反应物在型腔内自由流动,以填充到模具型腔的各个角落,这类锁模装置如果在模具上安装脱模器则可实现自动脱模。由于反应注射成型的注射压力比普通塑料的注射成型要小得多(通常注射压力为3.5~7MPa),因此其锁模装置需要提供的锁模力比普通注射机要小得多。常见的反应注射成型锁模装置结构如图7-10所示。

图7-9 黑耐克MP型混合注射器的结构

a)自循环状态 b)注射混合状态

1—限位螺钉 2—调节螺栓 3—活塞 4—组分A循环回路 5—组分B循环回路 6—模具

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。