RIM工艺流程为:单体或预聚物以液态经计量泵按一定的配比注入混合头进行混合。混合物注入模具后,在模具内快速反应并交联固化,脱模后即为RIM制品。这一过程包含原料准备—储存—计量—混合—充模—固化—顶出—后处理等工序。

(1)原料准备 原料一般配制成A、B两种组分,A组分常为异氰酸酯,B组分常为多元醇(含扩链剂、催化剂及其他助剂),将A、B组分分别注入A、B储罐中。

(2)储存 RIM工艺所用的两组分液体原料通常在一定温度下分别储存在两个压力储存容器中。反应料液在混合之前,分别在各自的储存容器、换热器和混合头组成的管路系统中不停地循环,其液体原料的压力为0.2~0.3MPa。对聚氨酯而言,液体原料温度一般控制在20~40℃,温度控制精度为±1℃。

(3)计量 两组分液体原料的计量一般由液压系统来完成,液压系统由泵、阀及辅件(控制液体原料的管路系统与控制分配缸工作的油路系统)组成。注射时还需经过高低压转换装置将压力转换为注射所需的压力。液体原料用液压定量泵进行计量输出,要求计量精度至少为±1.5%,最好控制在±1%。

(4)混合 将料液温度调至规定的数值后,分别经高压泵计量后进入混合室,在混合室通过高速碰撞混合,迅速注入型腔。在RIM制品成型中,产品质量的好坏在很大程度上取决于混合头的混合质量,生产能力则完全取决于混合头的混合效率。一般采用的压力为10.34~20.68MPa,在此压力范围内能获得较佳的混合效果。

(5)充模 混合后的料液一边充模一边聚合,其充模的料流速度很高,因此要求料液的粘度不能过高,例如聚氨酯混合料充模时的粘度为0.1Pa·s左右。当物料体系及模具确定之后,重要的充模工艺参数有充模时间和原料温度两个参数。对于聚氨酯物料来说,其初始温度一般不得超过90℃,型腔内的平均流速一般不应超过0.5m/s。(https://www.xing528.com)

(6)固化 聚氨酯双组分混合料在注入型腔后具有很高的反应性,可在很短的时间内完成固化定型。但由于塑料的导热性差,大量的反应热不能及时散发,使成型塑件内部温度远高于表层温度,导致成型塑件的固化过程由内向外进行。为防止型腔内的温度过高(不能高于树脂的热分解温度),应该充分发挥模具的换热功能来散发热量。反应注射模内的固化时间,主要由成型物料的配方和制品尺寸决定,待塑件固化完成并达到一定强度后,便可开模顶出制品。

(7)后处理 反应注射制品从模内脱出后还需要进行后处理。后处理有两个作用,一是补充固化,二是涂漆后的烘烤,以便在制品表面形成牢固的保护膜或装饰膜。

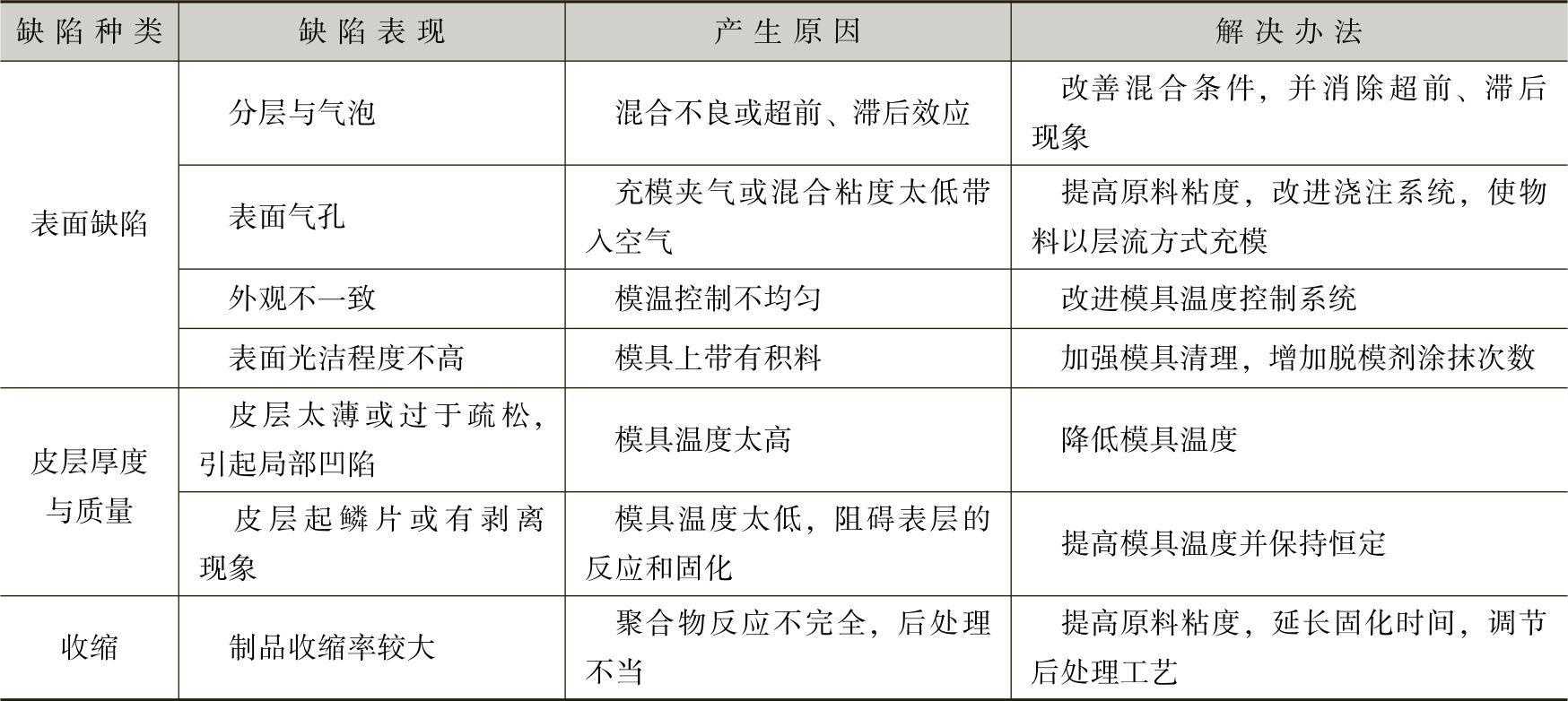

反应注射成型制品也会存在一定的缺陷,常见缺陷的产生原因及其解决办法见表7-1。

表7-1 RIM制品缺陷的产生原因及解决办法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。