尽管微孔塑料注射成型工艺与传统不发泡注射成型工艺存在差异,但微孔注射成型大多数都能在传统不发泡注射模上进行。因此,不发泡注射成型和微孔注射成型的模具故障排除方法也类似,模具设计需要考虑的问题有一定的共性。

微孔注射成型工艺与传统不发泡注射成型工艺的区别是:①使用的熔体实际上是塑料和超临界流体的单相溶液,其粘度比传统的塑料熔体要低得多;②微孔的成核作用需要单相溶液压力发生突降,压力突降与充模过程有关;③泡孔在充模和冷却过程中长大,微孔注射成型既不需要长时间保压,也不需要高的保压压力;④泡孔尺寸及其均匀性由型腔压力和物料的冷却速率来控制。因此,微孔塑料注射成型模具的设计与传统注射模有所不同,以下对其设计要点作简要说明。

1.浇注系统设计

微孔塑料注射成型要求单相溶液注入型腔时有明显的压力降,以保证泡孔成核。实现明显压力降的方法有两种:一是使用阀式浇口热流道系统;二是注射机机筒使用锁闭型喷嘴。

若使用阀式浇口热流道系统注射成型,首先,要求阀式浇口必须能够承受24MPa以上的熔体压力而不泄露、滴料,否则含有饱和超临界流体的单相溶液会在热流道系统内发泡;其次,整个充模过程中的流道系统都应保持流动平衡,使所有浇口都能均匀填充;第三,所有的热流道浇口都必须是阀式浇口。

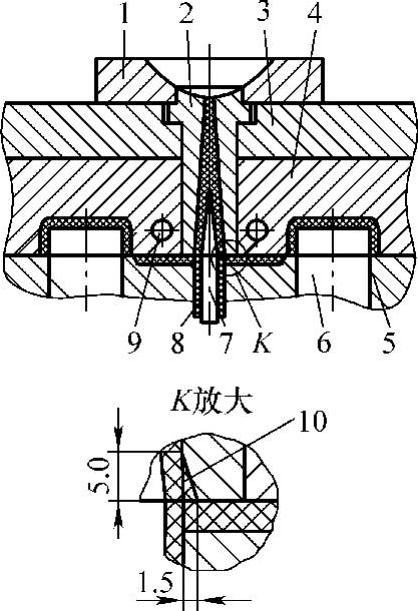

浇注系统的设计应考虑通过正确的流道布置、缩短流程和合理的排气道尺寸来实现快速充模要求。因塑料熔体单相溶液的粘度较低,且无需依靠保压压力来完成充模,其流道尺寸可以比传统注射模的流道尺寸设计得更小。通常,微孔塑料注射模浇注系统主流道的长度不超过50mm,主流道小端直径可取0.8~1.5mm,仅稍微大于注射机喷嘴孔的直径,主流道的锥角可取4°~12°,以防止主流道凝料与模具浇口衬套粘结,难以脱模。为缩短流道的冷却时间,建议采用热导率高的材料制造浇口衬套,并在浇口衬套内或附近增设冷却水道,还可在主流道内设置分流锥,并开设导流槽,导流槽的宽度一般为2~3mm,其结构尺寸如图6-7所示。

流道尺寸可减小到接近塑件的壁厚,这主要是因为充满超临界流体的塑料熔体单相溶液粘度降低,注射过程不用保压,减小流道尺寸有利于缩短成型周期,使流道快速凝固,让型腔保持压力,以便更好地控制泡孔结构,延缓泡孔长大。

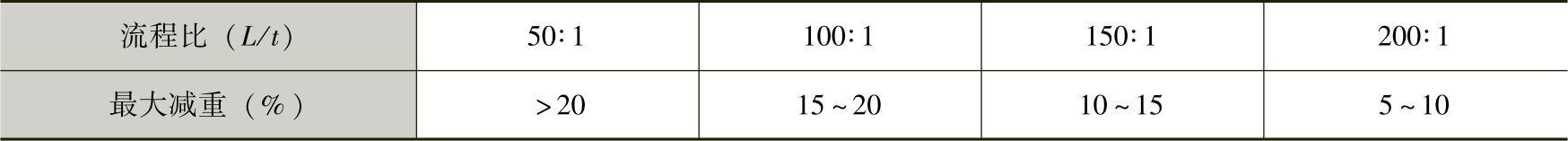

浇口最好开设在靠近塑件中心的位置,并使填充的熔料流程控制在180mm以内,因为过长的流程会影响塑件的外观质量。浇口位置的选择还应使熔接线处有良好的排气,浇口不宜开设在塑件外露表面上,它有可能产生表面斑点,影响塑件外观。因此,应将浇口设在不重要的表面上,也可设在加强肋等不影响外观的地方。另外,微孔注射模的浇口位置应选择在塑件薄壁处,以便熔体流向厚壁处,这样能实现塑件的更大减重。浇口位置的变化会影响熔体充模的流程,不同的流程比(熔体流程与壁厚之比)对塑件的减重有一定的影响,其对应关系见表6-7。

图6-7 微孔塑料注射模主流道结构

1—定位圈 2—浇口衬套 3—定模座板 4—型腔板 5—动模板 6—型芯 7—分流锥 8—顶管 9—冷却水道 10—导流槽

表6-7 流程比与微孔塑件减重的对应关系

微孔塑料注射模的浇口类型没有太多限制,除弧形潜伏式浇口不宜使用外,其他类型的浇口均可使用。

2.型腔数与充模平衡

微孔塑料注射模的型腔数一般不宜太多,过多的型腔数将影响各腔的料流平衡。通常型腔数为1~4腔,较少的型腔数有利于充模平衡,并获得质量一致的微孔塑件。

在注射成型过程中,保持熔体的充模流动平衡十分重要,对于微孔塑料注射成型的流动平衡则更为重要。因此,微孔塑料注射模的型腔和浇注系统必须采用平衡式布局,以保持熔体料流平衡填充,使各型腔的制品发泡均匀一致。另外,在不发泡注射成型中对型腔的过保压不会明显增加塑件的密度,但微孔塑料注射成型不同,其缓冲或保压压力很低,若对型腔过保压则会使塑件密度明显增加,从而影响塑件的减重量。

为实现微孔注射模的充模平衡,应确定并消除影响充模不平衡的各种因素,如壁厚变化、浇口尺寸和形状以及不良排气等,试模时可通过调整流道尺寸和排气口大小来达到平衡。此外,应特别注意避免因水道设置不合理而产生的热不平衡。

3.排气设计(https://www.xing528.com)

充模过程的排气问题是所有塑料注射模均要关注的问题。微孔注射成型工艺是在低压下完成模具的填充和保压的,因而很难将所有气体都排出模外,加上微孔塑料成型需要高速注射和部分发泡剂容易从熔体中溢出的特点,使得微孔注射成型模具的排气问题更为关键。微孔注射成型时排气不良会造成型腔充不满的缺陷,特别是在完全没有排气的局部密闭区域,如深肋底部、不通孔等部位。排气不良还会削弱微孔注射成型工艺塑件内应力低和减重这两大优势。模具如果排气不良,就需要增大注射压力才能将型腔充满,则注塑件的减重就会降低。

微孔塑料注射模应在需要排气的部位开设排气槽,并充分利用成型镶块、型芯、推杆等配合间隙进行排气。另外,将塑件的减重率从5%左右增加到10%左右对模具的排气状况会有所改善。

通常微孔塑料注射模分型面周边的排气槽宽度累计可达分型面周长的40%~50%,新模具分型面开设排气槽宽度可占分型面周长的25%,待试模之后再增加排气槽的尺寸,或在关键部位增加新的排气槽。单个排气槽的宽度应设计为5~12.5mm,排气槽深度可取该塑料材料在不发泡注射时排气槽设计深度的上限值。模具型腔最后填充部位的排气槽深度应比其他部位的深度增加50%~75%,甚至更大,这样料流结束处的压力会降低40%~75%。排气槽的长度应最小化,通常取1~2mm,有时排气槽长度可取0.5~1mm,甚至更小。分型面上所有排气槽都应直接通向大气。

对于非分型面上的排气槽,如镶块、型芯和推杆等配合间隙,其配合间隙应达到0.04mm,或者开设0.05mm深的细槽进行排气。流道的每个转向处均应设置排气槽;当凸台或深肋的深度超过塑件壁厚4倍以上时,就应开设专门的排气口。侧抽芯滑块的深肋或凸台部位也应开设排气槽;对于个别无法利用上述方法排气的部位,可增设专门的排气销,排气销的排气间隙应取0.05~0.1mm,太小则达不到良好排气的效果。

4.模具冷却系统的设计

模具冷却系统是控制和缩短注射成型周期的关键因素,对于微孔塑料注射模,不仅要考虑冷却充分和冷却平衡问题,还应注意防止模具冷却不充分的过热点问题。因为在微孔塑料注射模中的过热点位置,微孔塑件会出现鼓泡和爆裂缺陷。爆裂是在模具打开后微孔塑件上出现胀大的部位,当泡孔内压力大于塑料材料的刚度时就会发生爆裂,这一现象通常发生在模具刚打开之时,或是塑件被顶出后的一段时间内。

模具冷却水道设计时,所有镶块、侧滑块和型芯都应设置冷却水道,水道布局应尽可能均匀,且水道流程不宜串联过长,难以开设循环水道的地方应采用间接冷却的方法来加以冷却。普通塑料注射模的冷却系统设计方法和冷却形式都适用于微孔塑料注射模。

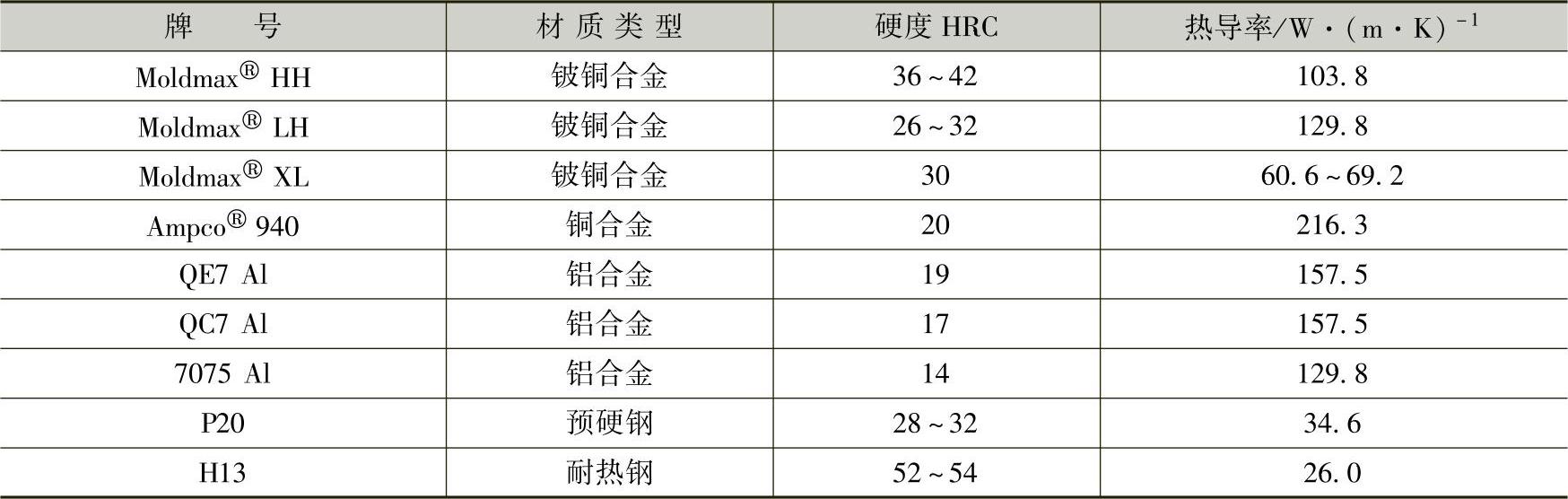

此外,还可采用热导率高的材料来制造模具零件,以改善注塑件的冷却效果,加强模具自身的散热效果。例如浇口套衬套、流道板、小型芯、冷却水管和所有模具镶块、型芯均要尽可能采用导热性好的材料制造,从而使微孔注射成型周期尽量缩短。常用于微孔塑料注射模的材料的导热率比P20和H13钢要高许多,其比较值见表6-8。

表6-8 微孔塑料注射模常用材料与P20、H13钢导热率比较

5.模具表面要求

微孔塑料注射成型不能生产高光表面的塑件,因此,降低模具表面粗糙度没有什么意义,实际上只能恶化微孔注射工艺,使塑件表面产生流痕和银纹等缺陷。微孔塑料注射模采用有纹理或者有车削刀痕的模具表面更有利于成型,其注塑件表面的痕迹并不明显,这是因为粗糙的表面能使模具表面与塑料熔体更好地接触。对于肋和凸台等部位,模具表面则需要进行抛光,以避免塑件脱模困难。

微孔塑料注射成型可以使用传统塑料注射模,但要想最大限度地发挥微孔塑料注射成型的优势,在模具设计时应注意以下几点:

1)尽量减少浇注系统所用的塑料质量。

2)通过平衡的浇注系统和型腔内均匀的流动路径,优化模具填充形式。

3)浇口位置应开在塑件的薄壁处,而不是厚壁处;并使型腔填充时物料的流程最短。

4)增加整个模具的排气通道,尤其是分型面处和不通孔处的排气。

5)采用各种方式加强模具的冷却效果,以保证塑件获得均匀、高效的冷却。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。