微孔塑料定义的单相溶液是一种超临界状态的物理发泡剂均匀扩散到塑料熔体中,并达到热力学平衡状态的塑料熔体,它是获得微孔塑料制品关键的第一步。这种单相溶液的熔体粘度大大低于塑料本身的粘度,它一旦形成便在一定压力下保持,单相溶液是均匀成核作用产生的必要条件。目前用于微孔塑料成型的物理发泡剂有水、氩气、氮气和二氧化碳,其中氮气和二氧化碳的应用最为广泛,也是最易得到和使用的物理发泡剂。

1.气体的扩散

二氧化碳能很容易地从气态或液态转化为超临界状态,它是最通用的物理发泡剂,而氮气是最便宜的发泡剂。由于两种发泡剂在塑料熔体中的溶解度和扩散速率的不同,获得的微孔结构就不同,因此,选择何种物理发泡剂取决于期望得到的微孔结构,而非发泡剂的使用难易程度或其成本的高低。

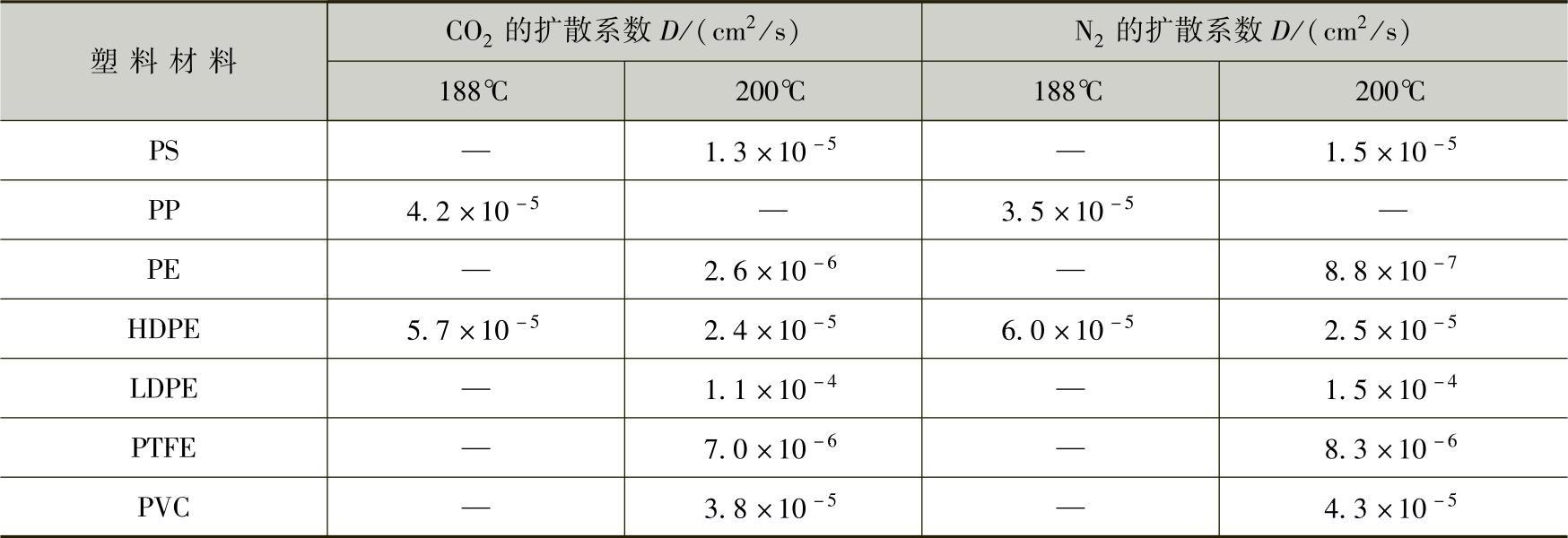

气体在塑料熔体中的扩散受扩散系数的影响,CO2和N2在塑料熔体中的扩散系数见表6-3。由于N2和CO2在塑料熔体中的扩散速率比较接近,即泡核的长大速率基本相同。如果二者在熔体中的浓度相同,熔体与发泡剂的单相溶液对N2的驱动力大于CO2,这样N2在熔体中会产生更多的泡核,则N2产生的泡孔会比CO2产生的更小。

表6-3CO2和N2在塑料熔体中的扩散系数

常温下CO2和N2的扩散系数几乎相等,气体扩散到塑料熔体中需要很长的时间。为了加快扩散速度,缩短塑料-气体单相溶液的形成时间,必须升高温度和缩短扩散距离。采用增加塑料和气体两相混合物的剪切扭曲变形的方法,可缩短气体的扩散距离。注射机螺杆的转动能产生剪切扭曲变形,当变形超过临界值时,泡孔会因过度拉伸而破裂,随着进一步的剪切,表面区域增大,气体扩散会加快。气体在不同塑料熔体中的扩散时间与扩散系数有关,扩散系数越大,则扩散时间就越短,如在PET中的扩散时间约为1min,在PS、PVC和HDPE中约为10~20s,而在LDPE中仅几秒。

2.气体在塑料中的溶解度

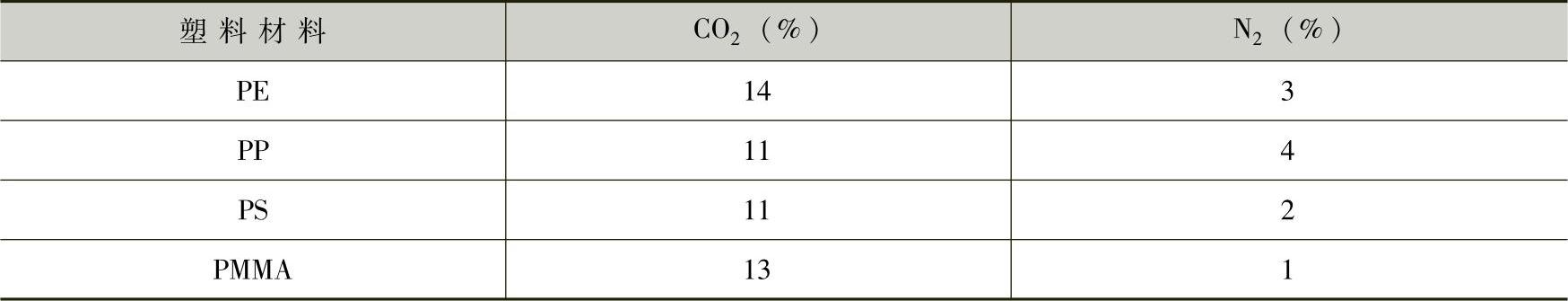

气体在塑料熔体中的溶解度受温度和压力的影响,溶解度是温度和压力的函数,在微孔塑料成型过程中,可以通过降低压力或提高温度的方法来改变气体在塑料熔体中的溶解度,从而突然诱导单相溶液的热力学不稳定性。高压时气体的溶解度会增加,而随着温度的升高,塑料中气体的溶解度会降低。表6-4列出了在27.6MPa和200℃条件下,N2和CO2在不同塑料熔体中的最大溶解度,可以看出,N2在塑料熔体中的溶解度远小于CO2。当气体(发泡剂)的溶解度较高时,塑料熔体中气体的溶解量增多,气体浓度提高,相应的微孔塑料的密度降低幅度就更大。

表6-4 塑料熔体中气体的最大溶解度(https://www.xing528.com)

3.超临界气体的应用

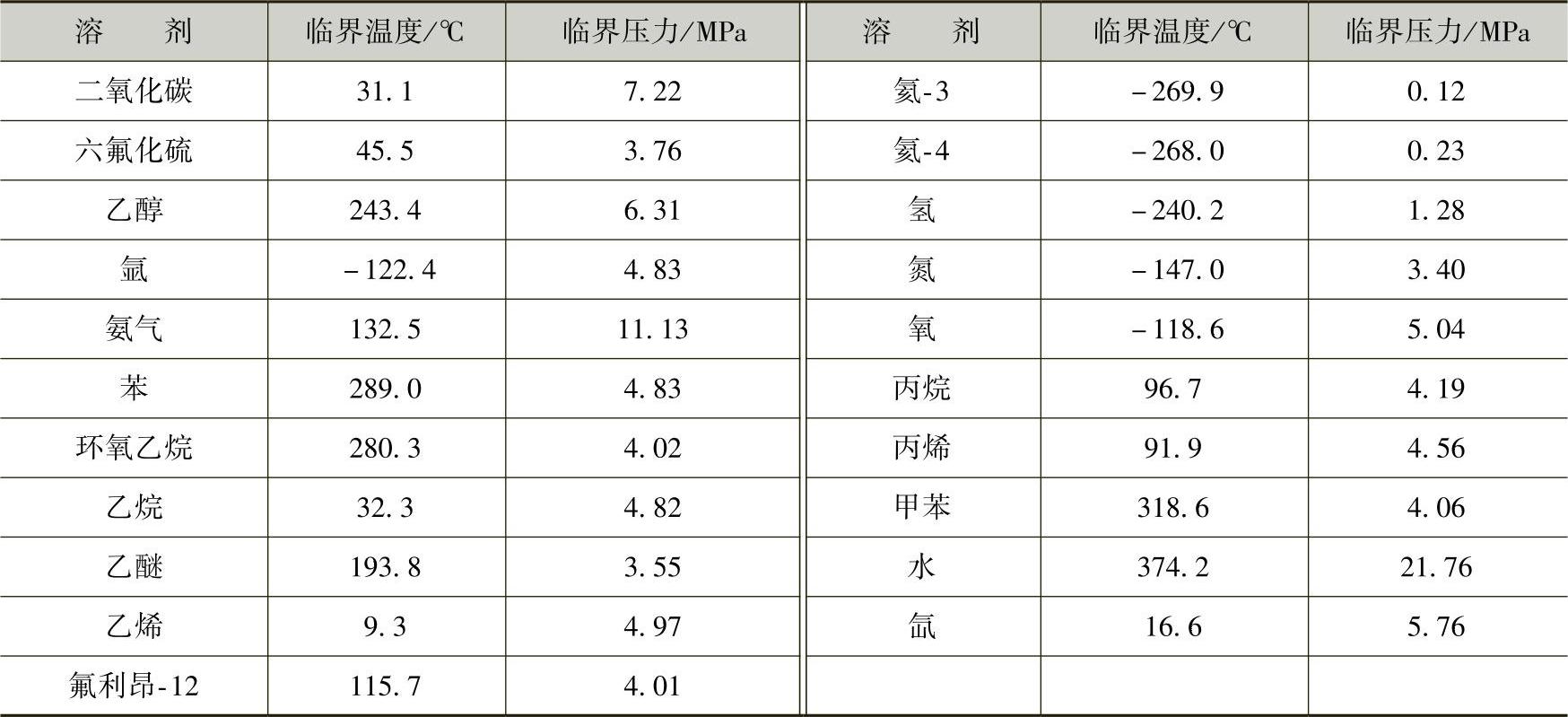

由于气体溶解量是饱和压力的函数,并且气体扩散速率是有限的,为了提高气体的溶解度和扩散速率,需要使用超临界气体。当流体所处的温度和压力高于临界温度和压力时,此时的流体既不是气体也不是液体,它既有类似于气体的性质又有类似于液体的性质,即处于超临界状态。不同流体的临界温度和临界压力见表6-5。

表6-5 不同流体的临界温度和临界压力

除CO2之外,许多流体也可作为超临界流体,但它们应用于微孔塑料中都存在各种不足。例如,N2虽能成功用于微孔塑料中但其溶解度偏低,水具有腐蚀性且溶解度太低,氩气不但昂贵而且溶解度低,其余有机溶剂不仅对环境产生影响,同时还有毒性。因此,目前广泛应用于微孔塑料的流体主要是CO2和N2。

4.塑料-气体溶液的物理性能

由于气体分子占据了塑料分子间的间隙位置,使塑料分子间的距离增大,导致塑料-气体溶液性质发生变化。随着气体浓度的增加,其玻璃化转变温度和粘度均会降低。在高气体浓度下,塑料的玻璃化转变温度有可能低于常温,利用这一现象可在不加热塑料的条件下进行塑料制品的成型。例如,当PETG塑料中溶有足够的CO2气体(约11%,2MPa)时,可使其玻璃化转变温度降至常温以下,使用这种片材在常温下进行吸塑成型,可获得泡孔尺寸约为20μm的微孔塑料制品。当溶解的气体从塑料-气体溶液中溢出,其玻璃化转变温度将会回升至最初的玻璃化转变温度,使塑料变硬。可见,溶解气体与用于降低塑料粘度和提高其韧性的液体增塑剂不同,它不是永久性地改变塑料的性能,一旦气体从塑料中溢出,塑料又会恢复其本来的性能。

另外,塑料的结晶度会受气体浓度的影响,例如,PET的结晶度随CO2气体浓度的升高而增加;随着PET塑料结晶体积分数的增加,CO2气体的溶解量减小,而且结晶区域的气体溶解度低于非结晶区域。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。