(1)产品的可回收性 随着节能环保要求和绿色制造理念的不断强化,特别是欧洲环境法规越来越苛刻,对产品的回收性进行了明确规定。如德国要求汽车用塑料的回收率应在25%以上,将来有可能提出回收全部产品。可回收性要求在产品设计阶段就应考虑:①组件所使用材料的剩余功能和经济价值;②拆卸的难易程度;③不相容材料的鉴别和分离;④清洗过程;⑤二次回收使用的经济性等问题。设计者必须明确材料可拆分方式的改进和容易以经济方式回收的问题,从而减少固体废弃物的处理。产品的回收能力取决于产品的开发方式和过程,产品的可回收性已影响到产品的设计模式、功能和成本等方面。

(2)材料特性组合问题 将各种材料结合在一起时要求材料之间的界面应良好,组分比例要合理,材料物理性能差异不能太大等。其中材料物性涉及材料的线性热膨胀系数的差别、材料的不同收缩率、材料之间的粘结性等方面,而且材料加工的次序也会影响材料物性的变化。

选择两种不同的材料进行组合时,应考虑如下问题:

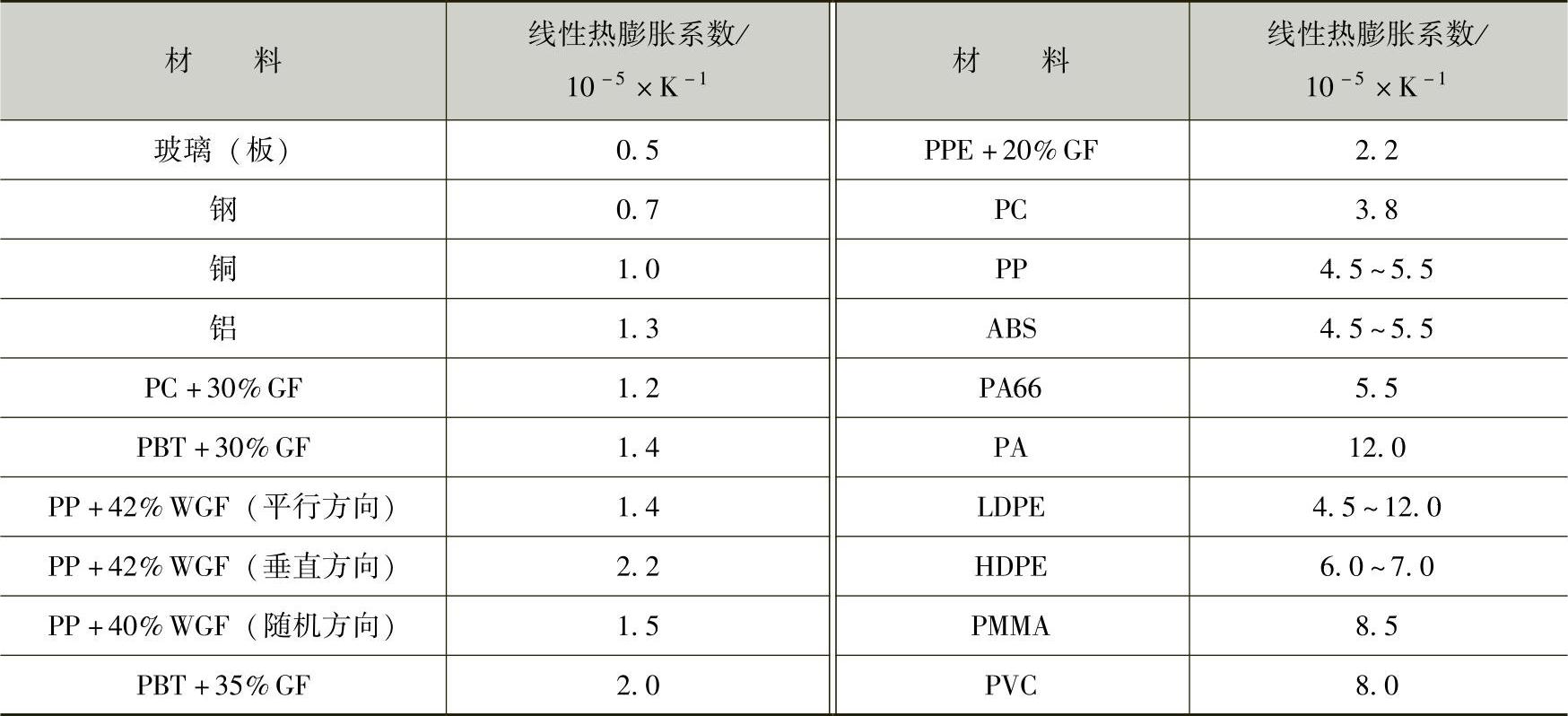

1)所选材料的线性热膨胀系数应尽可能接近。增强材料在流动方向和垂直流动方向上会表现出不同的热膨胀值,如玻璃纤维增强塑料在流动方向上的线性热膨胀系数更小;矿物填料增强材料的流动方向与垂直流动方向的线性热膨胀系数基本相同,但第三轴向(Z向)的膨胀又会相差很大。不同材料的热膨胀系数见表5-9。

表5-9 不同材料的热膨胀系数

(https://www.xing528.com)

(https://www.xing528.com)

2)制品收缩是不可避免的问题,在设计阶段就应予以考虑。材料性能的差异和壁厚的不同均会导致不同的收缩,使制品发生翘曲变形。壁厚不同时,薄壁部分冷却速度快,厚壁部分冷却速度慢,造成冷却收缩不同,形成不均匀的应力翘曲变形;即使具有相同线膨胀系数的材料,当成型加工顺序不同时,其收缩也不同,也会引起制品翘曲变形。制品的收缩量、翘曲变形量的大小取决于制品的几何形状和材质的收缩率,同时加工顺序不同也会影响收缩率。

3)模塑多组分材料时,材料的相容性是需要考虑的关键因素。例如两种不同颜色的同种材料可很好地粘结,而ABS与PP则在任何条件下都不会粘结。当制品要使用两种不相容的材料时,必须在制品内部设计机械互锁结构,以提高不同材料之间的粘结强度。塑料的粘结性取决于两种材料之间的化学相容性,以及材料之间的机械连接方式。要提高两种材料之间的粘结性,最好使用化学性能相似的树脂(如ABS与SAN),或硬质和弹性级的材料(PVC与聚酯弹性体)。当制品有粘结和密封要求时,要选择在使用温度范围内均能保持柔软性的材料。

4)除了解粘结特性外,还需要考虑收缩和材料的线性热膨胀系数不匹配造成的变形控制问题。变形控制有两种方法:一是在材料之间实现粘结控制,利用材料之间的粘结性来限制材料的移动,其控制变形的程度取决于制品结构的设计、加工和材料的选择;二是使材料之间消除粘结,允许材料有一定的收缩和自由扩张,依靠螺纹或铆钉联接形成整体制品,此时应预留塑件伸缩活动的空间,装配不宜过紧。

减小变形的方法有:①制品设计成对称形状,这样可以平衡应力,使变形减少或消除;②减小制品加强肋截面,以降低约束变形的应力;③在收缩大或线膨胀系数不匹配的部位设置增强机构,使变形最小化;④改进加工工艺,选用收缩率更低的材料并控制加工温度,以减少脱模后的收缩量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。