1.IMD模具的种类

作为国际流行的模具成型新工艺,IMD模具在国内的发展也越来越迅速。IMD成型工艺需要使用薄膜成型模、薄膜剪切模和IMD产品注射模等模具,其中,薄膜成型模为片材热成型模,常用的是真空吸塑模或压缩空气成型模;薄膜剪切模主要用于已成型薄膜的裁剪或修边。这两类模具可依据片材热成型模的设计方法进行设计与制造。由于薄膜成型、裁剪后的制品表面带有印刷好的图案,且要作为IMD注射成型时的镶件置入型腔内,因此,对薄膜制品的成型过程和尺寸精度要求较高,与传统的热成型模有一定的区别。至于IMD注射模的设计,由于型腔内有一层薄膜存在,造成塑件内外壁冷却收缩率不同,而且还要考虑薄膜在模内的定位等问题,使IMD注射模的设计有别于普通塑料注射模。

IMD的核心技术主要是片材的制造工艺和塑件注射成型模具两方面。目前,IML工艺使用的透明耐磨薄膜多为PC复合膜,薄膜厚度较大,图案只可用丝网印刷,印刷效果较粗糙。而IMF工艺使用的透明薄膜多为PET膜,它类似于电影胶片,PET膜较薄,可用胶版印刷,可获得很细腻的图案。

2.IMD模具的设计流程

IMD制品的生产流程为薄膜成型→裁切→注射成型,但在模具设计时要求反推设计,要按注射成型模→裁切模→薄膜成型模的顺序来设计。

注射成型模具的设计步骤通常为:①制品结构注射成型工艺性审查;②制品IMD成型工艺性审查;③制品材质成型收缩率的确认;④模具分型面的确定;⑤注料浇口的确定,着重考虑注射成型时的冲墨问题。

(1)IMD制品结构注射成型工艺性审查 它和普通塑料制品注射成型模具一样,需对塑料制品的形状、尺寸精度、表面质量及注射成型性(如壁厚均匀性、侧凹、脱模斜度等要求)进行审查,并结合IMD工艺的要求一起审查,存在不合理之处应予以修正。

(2)IMD成型工艺性审查 主要针对制品外观进行审查,包括薄膜包覆范围、外观、脱模斜度、过渡圆角。薄膜包覆范围受片材成型时的拉伸高度的影响,对于结构复杂的制品,其薄膜拉伸高度应不超过2.5~3mm;中间有过渡形状、脱模角小于5°时,复杂结构制品的拉伸高度应不超过3~3.5mm;大曲面且结构复杂的制品,其拉伸高度一般不超过6~8mm。目前市场上供应的薄膜其最大拉伸高度值基本上为6~8mm。制品的过渡圆角必须大于等于薄膜厚度的1.5~1.8倍。

3.IMD注射模设计要点

IMD模具设计是关系IMD工艺成败的关键,也是体现技术含量的重要方面,因油墨所能承受的温度、压力和耐温时间有一定限制,所以在设计注射模时,需考虑注射压力、注射时间、分型面、浇注系统(浇口类型、位置、尺寸大小和浇口数量等)及注射料的物性等因素。

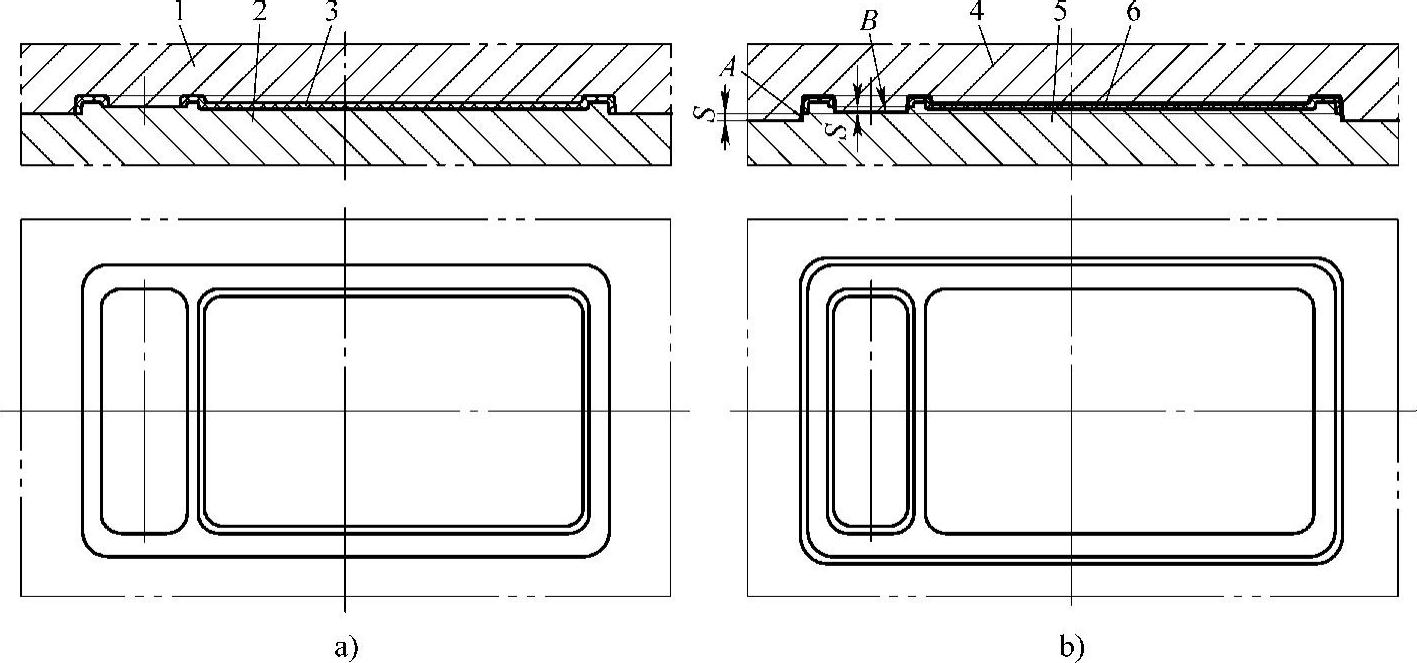

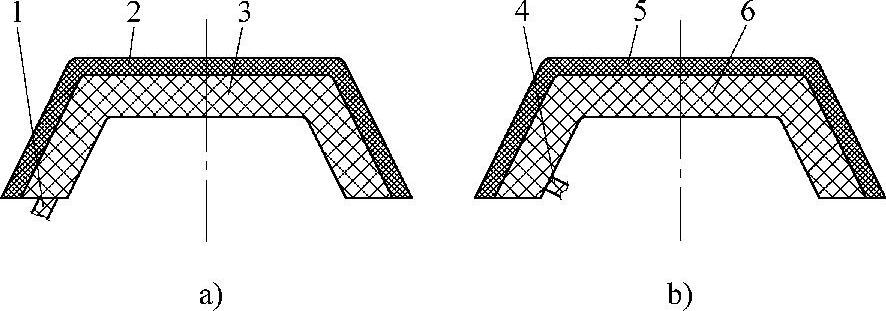

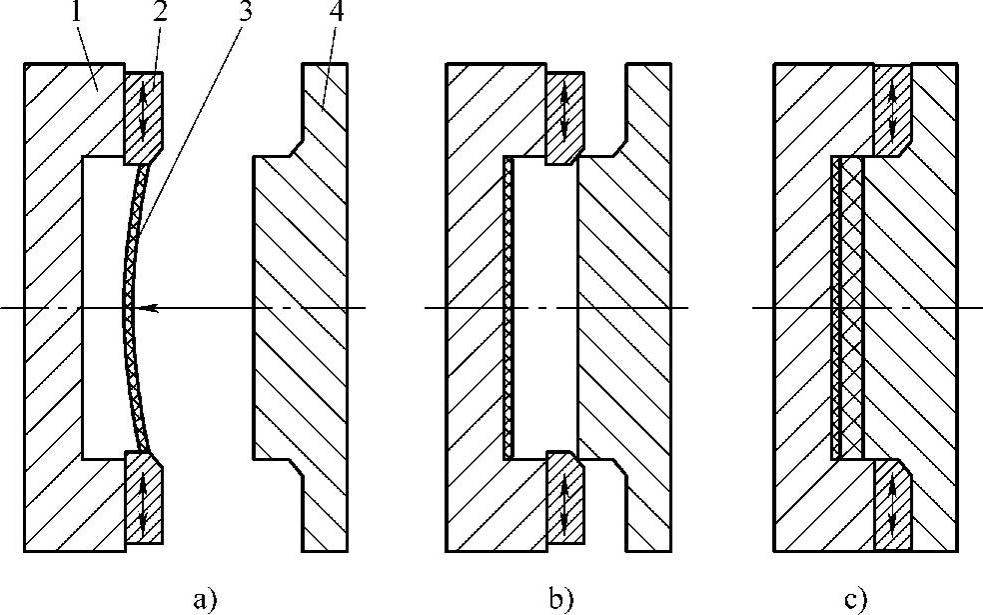

(1)分型面设计 IMD注射模的分型面不能像普通注射模具一样,直接从塑件分型面边缘水平拉出,一定要向下延伸S距离(S通常取3~5mm,延伸面脱模角取3°以上),再水平拉出作为分型面,这样定、动模的分型面之间会有一段对插配合面(又称插穿面),如图5-35所示。

图5-35 IMD塑件的分型面设计

a)普通塑件分型面 b)IMD塑件分型面

1、4—定模镶块 2、5—动模镶块 3—机壳塑件 6—IMD机壳塑件

A—插穿面 B—碰穿面

IMD塑件的分型面设计之所以较麻烦,是因为片材不会完全与型腔(或型芯)准确的吻合,而且尺寸比型腔(或型芯)边界尺寸小0.02mm。不管是用机械或手工放置薄膜入型腔内,不可能完全一丝不差地放置到位。所以,插穿的分型面结构能将片材边缘整周夹紧,起到定位作用。同样,所有的碰穿面也要改为插穿面。由于碰穿面均被改为插穿面,合模时定模就像切刀一样把薄膜多余的定位料切除,最终得到完好的IMD成品。

(2)浇注系统设计 因油墨的耐热性有限,为了达到注射压力低、注射时间短的目的,浇注系统的设计应注意:①流道设计越短越好,最好采用热流道;②浇口面积可加大或采用多点浇口;③一模多腔时多采用内侧潜伏式浇口,或弧形潜伏式浇口。

浇口设计一般要求在型腔能够完全充填的前提下,浇口数量越少越好。因为每增加一个浇口,至少会增加一条熔接痕,同时增加一个浇口痕迹和增加流道的体积。为了减少浇口数量,应在塑料材质流动性能允许的流程长度/壁厚比之內,找出可以涵盖最大产品面积的进浇位置。

浇口设计应注意防止冲墨现象发生,所谓冲墨是指注入型腔的塑料熔体将印刷好的油墨溶蚀,造成图案消失或模糊不清的现象,产生冲墨的原因是熔融塑料的温度过高或熔体的剪切应力偏高。冲墨多发生在浇口处,为了避免冲墨,可以在薄膜侧加强冷却,以稳固油墨。防止冲墨的进一步措施有:①降低熔体通过浇口时的注射速度;②增大浇口的尺寸和断面积;③以流动平衡为原则,优化浇口位置;④在流动平衡的前提下增加浇口的数目。

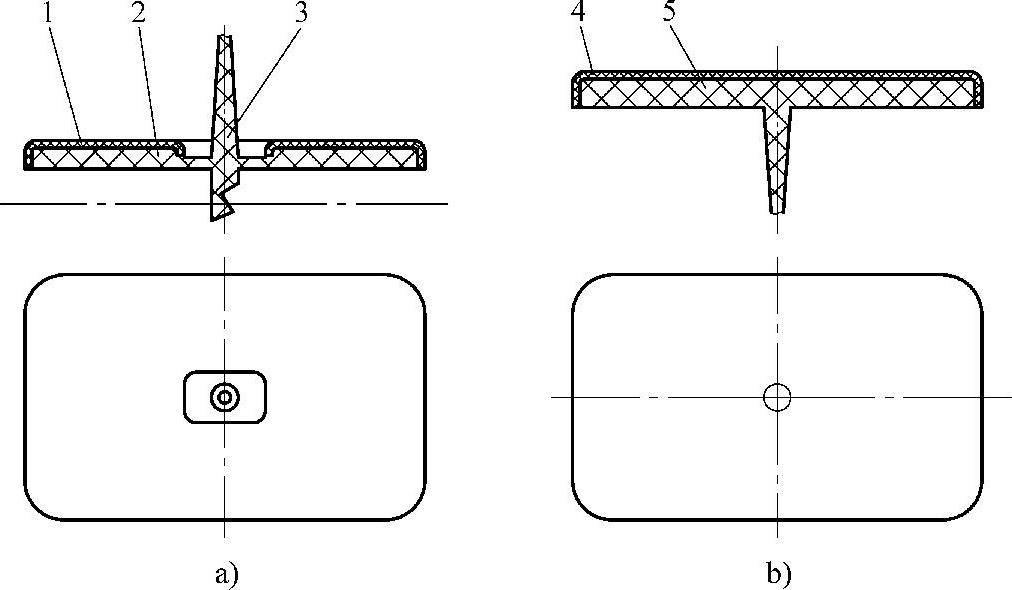

如图5-36所示,IMD注射模的浇口最好设置在中心区域,这样注入的塑料熔体对模内镶嵌的薄膜能均匀施压,避免薄膜移位和变形。

当浇口处设有防冲墨的进浇加厚圆顶结构时,圆顶外径与透明窗口之间需有3.0mm以上的距离(图5-37中a、b尺寸),以防止在透明窗口边缘侧面出现浇口残留的痕迹。若浇口处没有加厚圆顶结构,则进浇口外径需与透明窗口保持最少5.0mm以上的距离。

图5-36 IMD注射模中心浇口形式

a)中心直浇口 b)反向中心直浇口

1、4—薄膜 2、5—注射料 3—直浇道

图5-37 IMD注射模浇口位置

1—薄膜 2—注射料 3、5—透明窗口 4—浇口加厚圆顶

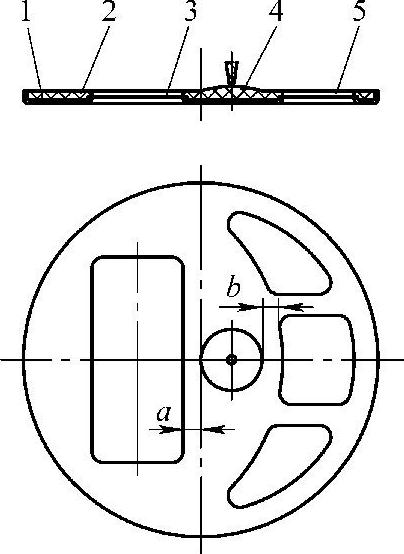

当注料浇口的位置无法设置在塑件中心时,可采用侧浇口进料,此时浇注系统的流道需要设置进料缓冲结构,以防止熔体对印刷油墨产生冲击,如图5-38所示。若采用侧浇口进料,不得采用分型面直接进料的方式,因分型面处一般都有成型薄膜,直接进料会把薄膜冲开,成型出的产品会在浇口四周产生云纹、薄膜起皱、丝印图案冲墨变形等缺陷。侧浇口进料的熔体不能沿模内的薄膜侧壁方向流动,而应垂直于薄膜侧壁方向进入型腔,以防止熔体料流的冲击力使薄膜变形和移位,浇口开设方向如图5-39所示。为了让熔体料流能从制品顶部进料,使型腔内的薄膜不发生移位,可采用增设工艺柱的内侧潜伏式浇口结构(图5-40),让塑料熔体料流先填充到制品顶部,再填充型腔的区域。

注料浇口位置的选择还应避免熔体填充时,熔接线处于薄膜件拉伸最大的位置。这些位置大多在塑件的四角位置,因高拉伸后薄膜件此处的壁厚较薄,热胀冷缩及应力不均,极易在这些部位产生褶皱。另外,当存在下列情况时极易使薄膜产生褶皱:①薄膜在转角处难以和型腔贴合;②塑料熔体流动不顺畅、不平衡,以致薄膜被过度拉伸或挤压;③充填时存在困气问题;④薄膜和与其粘合的注射料层收缩差异偏大。

图5-38 IMD注射模侧浇口设计

1—塑件 2—主流道 3、4—浇道缓冲区

图5-39 IMD注射模侧浇口开设方向

a)浇口位置不合理 b)浇口位置合理

1、4—浇口位置 2、5—成型薄膜 3、6—注射料

图5-40 IMD注射模内侧潜伏式浇口结构

1—定模型腔 2—动模型芯 3—注射料 4—薄膜 5—工艺柱 6—潜伏式浇口

(3)薄膜件的固定由于薄膜件尺寸与型腔的关系,通常要求其尺寸比最终塑件的尺寸小一点。因此,建议薄膜件的尺寸比塑件尺寸单边小0.02~0.03mm,这样,薄膜件置入型腔内较为方便,才能完全伸展并与型腔壁贴合,避免薄膜件局部有褶皱,而影响IMD制品的质量。

薄膜在模内的固定是IMD注射模设计的关键问题之一,如果成型好的薄膜件在模内定位不准或固定不可靠,注射成型时就会出现薄膜移位、起皱、印刷图案变形等一系列问题。薄膜件在模内的定位方法有很多,如可采用型芯定位、弹簧定位、侧边定位、外部工艺孔定位、真空或静电吸附定位等,也可采用立式注射机,直接将薄膜件放置在下模定位等方法。

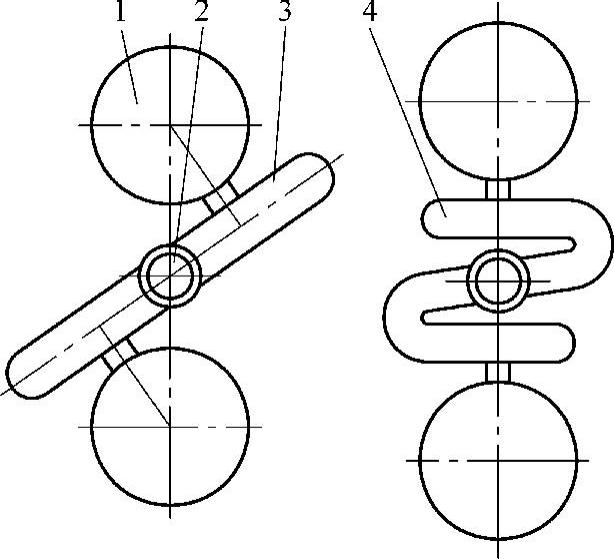

型芯定位是利用薄膜件上的孔进行定位的结构,如图5-41所示。定位孔的选择应保证薄膜件能平衡地放置于型腔内,在合模过程中保持不移位,且有良好的定位精度。定位型芯的定位高度至少应为薄膜厚度的1.5~2倍,定位孔直径视薄膜件的大小而定,一般为ϕ3~ϕ10mm,定位孔数量可取1~3个。

图5-41 薄膜件型芯定位方法(https://www.xing528.com)

1—定位型芯 2—型腔镶块 3—薄膜件 4—注塑件 5—型芯镶块

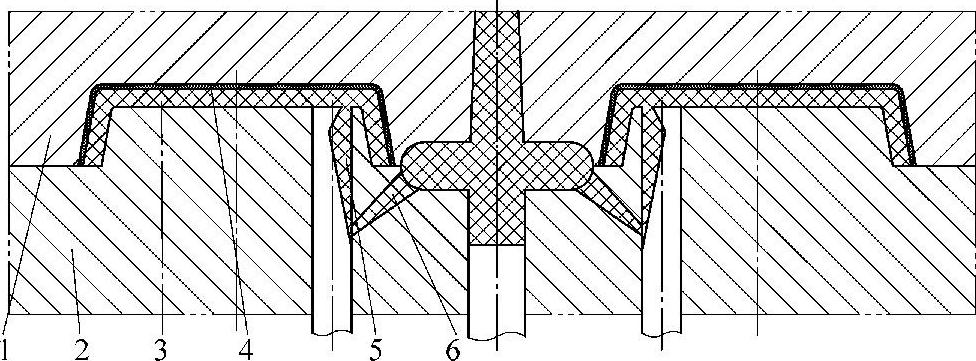

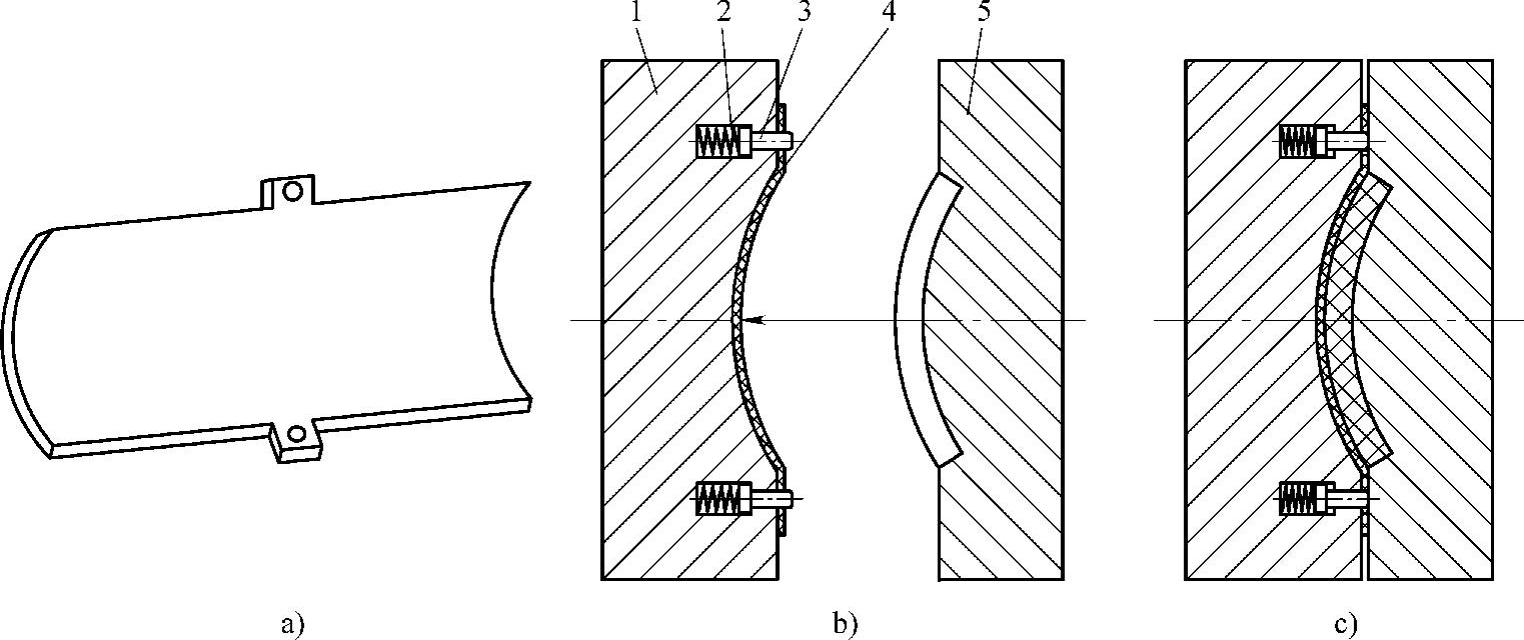

弹簧定位是在模具型芯一侧设置若干个弹性顶杆,模具闭模时利用弹性顶杆压紧薄膜件,从而起到定位与固定的作用,如图5-42所示。当薄膜件刚放入模内时并不会与型腔壁紧密贴合,只有闭模时弹性顶杆施压后方能使薄膜件完全贴合型腔壁并达到定位要求。由于注射成型时,弹性顶杆要在塑料熔体压力作用下发生退让,因此,弹性顶杆的前端应制成一定的锥面,以方便熔体施压迫使其克服弹簧的作用力而缩回孔内。

图5-42 薄膜件弹簧定位方法

a)薄膜件放入模内 b)闭模压紧薄膜件 c)注射成型

1—型腔镶块 2—薄膜件 3—弹性顶杆 4—弹簧 5—型芯镶块

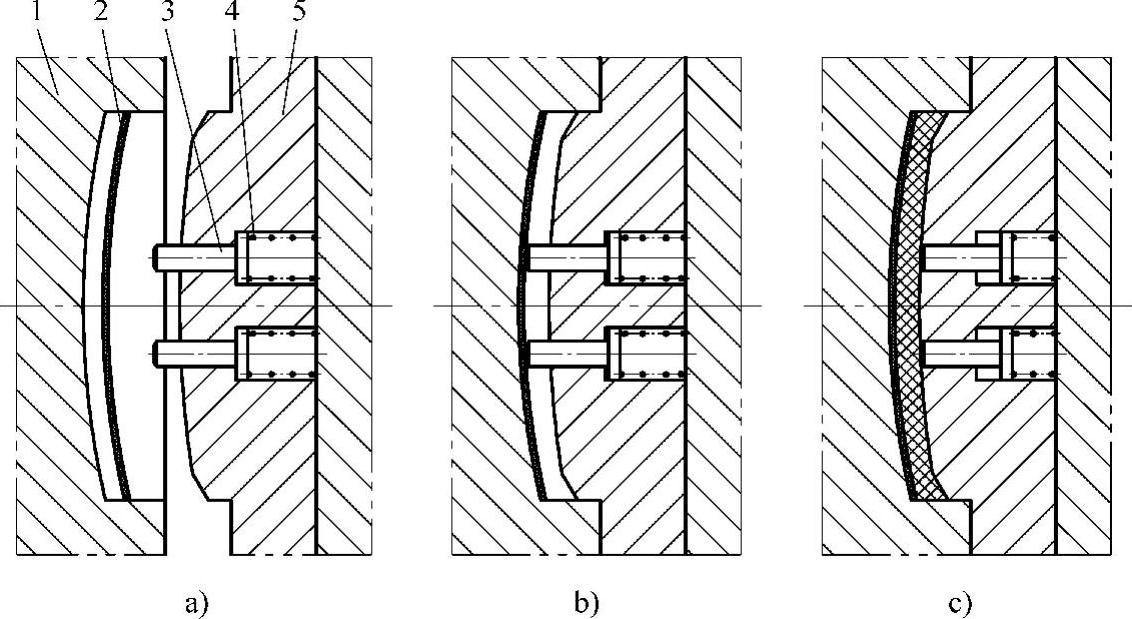

侧边定位是在型腔侧边设置两个弹性侧边定位块,薄膜件放入型腔内部时,利用弹性侧边定位块阻挡薄膜件的侧边,防止合模过程中薄膜件因振动而脱落,如图5-43所示。侧边定位块在弹簧等弹性元件作用下,向型腔内部移动,起限位作用,当模具闭合时,型芯镶块能使侧边定位块向两侧退让,模具完全闭合后即可注射成型。

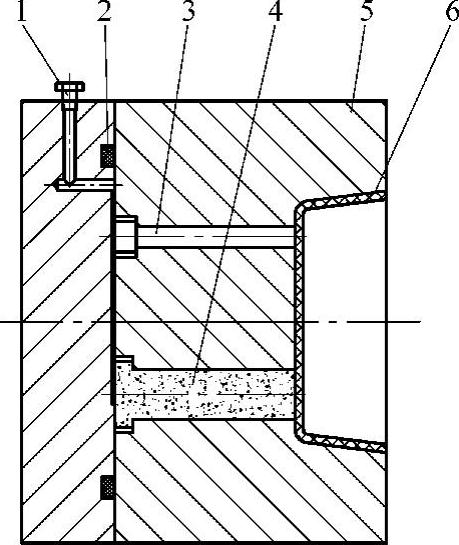

外部工艺孔定位是在薄膜成型件外缘增加两个定位工艺孔,放入模内时用这两个工艺孔定位,待塑件注射成型后再用热刀或热丝将其切除的一种定位方法,如图5-44所示。

图5-43 薄膜件侧边定位方法

a)放置薄膜件 b)合模 c)注射成型

1—型腔镶块 2—侧边定位块 3—薄膜件 4—型芯镶块

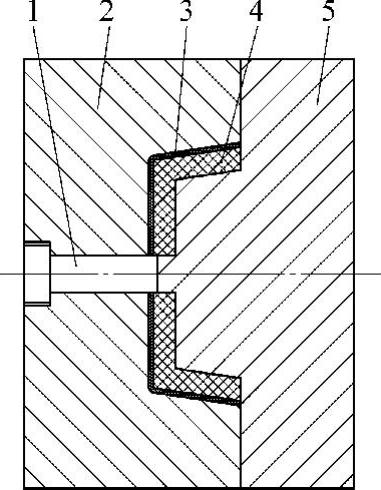

真空定位是将薄膜件与型腔之间的空隙抽真空,依靠真空负压使薄膜件吸附定位并固定在型腔内的方法,如图5-45所示。

静电吸附定位是使薄膜带有一定量的静电,利用静电吸附原理将薄膜吸附在模具内部相应的位置,实现薄膜件定位的方法。抽真空方法是:通过在模内镶嵌抽真空阀芯或多孔性金属镶块,并与气道相连,由真空泵将模内空气抽出,形成一定的负压。

总之,薄膜件无论采用何种定位方法,必须保证已成型的薄膜件能可靠定位,且在闭模移动过程中和注射成型时始终保持正确的位置,从而获得合格的IMD制品。

图5-44 薄膜件外部工艺孔定位方法

a)成型好的薄膜件 b)放置薄膜件 c)注射成型 1—动模镶块 2—弹簧 3—定位销 4—薄膜件 5—定模镶块

(4)成型镶块的设计 IMD注射模镶块与薄膜件接触的表面均要求抛光到镜面,因为粗糙的表面可能造成薄膜件表面擦伤或留有印痕,影响薄膜件的透明度和外观。镶块的材料应选用优质的塑料模专用模具钢,以方便表面镜面抛光,并进行适当的热处理,提高镶块成型表面的硬度。模具材料还应具有较好的耐蚀性能和高温不氧化性能,以保证镜面抛光表面使用过程中不会因灰尘等原因而损伤抛光面。

(5)模具温度控制系统的设计 由于模内有一层薄膜,注入型腔的塑料熔体内外表层的导热效果不一致,使得塑件内外表面熔体的冷却速率不同,容易造成收缩不均而出现变形、翘曲,并影响薄膜与注射料层的粘结强度。为此除调整注射机参数外,还需适当调整动、定模的模温。因放入模内的薄膜件具有热胀冷缩的特性,其模具成型温度不能太高,通常比普通注射成型的模温要低,尤其是放置薄膜件一侧的模温要更低些,注射成型时最好使用模温机对模具的成型温度进行调节。

图5-45 薄膜件真空定位方法

1—抽真空管接头 2—O形密封圈 3—抽真空阀芯 4—多孔性金属镶块 5—型腔 6—薄膜件

冷却系统的设计应尽可能达到均衡冷却,通常应加强有薄膜一侧模具的冷却效果,尽可能减少两侧表面的冷却差异,以避免薄壁壳形制品因传热不均而产生残余应力,从而控制制品的收缩变形与翘曲。另外,必须在型腔周围均衡地配置冷却水道,注意平衡冷却液的流动,并排除传热渠道上的空气间隙等隔热结构,使传热渠道畅通。

(6)排气系统的设计 排气是IMD注射成型的重点。因为IMD制品一般都比较薄,一般采用较快的注射速度,注射速度越快则气体排出越困难,此时就需要有良好的排气系统来支持。IMD注射模的排气槽布局应合理,应保证注射成型时能快速、均衡地排气,否则会影响模内薄膜件的定位和变形。通常可通过模具结构和注射成型工艺参数的共同调整来实现快速排气。

(7)注射机的选用 通常注射制品越大,所需的注射机吨位也越大,同一型号的注射机还可根据需要的注射量选用不同直径的螺杆。因为模内有一层薄膜,考虑薄膜件的精确定位问题,应根据产品的结构特点,正确选择立式或卧式注射机的类型,以便薄膜件能可靠定位与固定。另一方面,IMD工艺中注射成型工艺的调节会受到一定的限制,其工艺参数的可变性较少,且要求参数控制精度较高,因此,注射机宜选用性能优良有半闭环或全闭环控制系统的注射机。

注射成型时因为内置薄膜具有伸缩性,塑件的平整度、成型收缩率过大等问题不能用传统的提高保压压力的方法来处理,过高的压力会造成薄膜件的尺寸偏移,出现冲墨、溢料等问题。塑件的收缩变形、收缩过大等问题应通过改善塑件壁厚均匀性、冷却均衡等方法来解决。

(8)其他设计要点 普通塑件注射成型常见的问题,如成型收缩、残余应力、流痕等,在IMD注射成型时一样不可避免,而且还可能出现更多的新问题,这些问题难以用传统的调整注射成型参数的方法来解决。因为模内增加了一层印有图案文字的薄膜,其油墨承受温度、压力时间会受到限制(通常油墨在270℃条件下只能承受3~4s的时间),注射压力和注射温度越低,油墨可承受的时间会越长。可以通过加大浇口、选择流动性较好的塑料原料或采用多点浇口、热流道等方法来缩短注射时间。

采用一模多腔注射成型时,比传统注射模的要求更为严格,因为各型腔的注射速率、注射压力、保压时间以及成型温度均要尽可能一致。

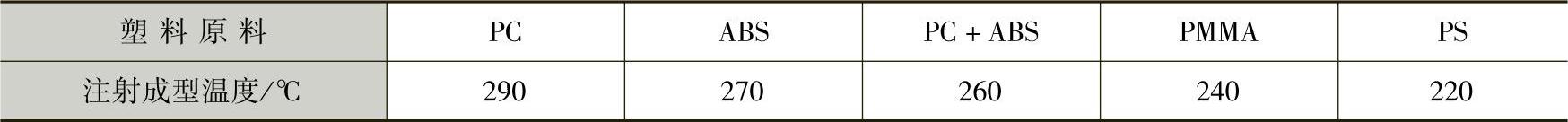

IMD注射工艺应选用流动性高、成型温度低的塑料原料。注射成型前应对原料进行干燥处理,从而避免注射成型时油墨的飞溅,并提高注射料与薄膜件(PC或PET片材)的贴合程度,避免注射成型后注射料与薄膜件之间产生气泡而影响透明度。注射成型温度应该按注射原料的不同有所区别,常用IMD注射成型原料的注射成型温度见表5-8。

表5-8 常用IMD注射成型原料的注射成型温度

除考虑上述问题之外,还要考虑薄膜成型、剪切和注射成型三个工序模具匹配的问题。如果三者不匹配,会产生薄膜定位不良、包覆范围偏差、印刷位置偏位、注射成型时薄膜出现二次拉伸等问题。因此,在设计和维修时都要考虑到三者的匹配问题。

4.IMD薄膜成型模的设计要点

常规的薄膜热成型模(真空吸塑模)可用于延伸比较小的制品的成型,其模具结构较为简单。压缩空气成型与真空吸塑相结合的复合模,适用于延伸比较大的制品的成型,但模具结构相对较复杂。如果薄膜件有较多的细节结构,常规热成型模或复合模均不易成型时,可采用上、下模同时施压的冲压成型模来成型。为了方便成型后的薄膜件取出,模具上还可增设薄膜件顶出机构。

(1)薄膜成型模材料的选择 粉末冶金烧结成型的多孔性全材质透气材料是制造薄膜成型模最理想的材料,其缺点是成本较高。目前,市场供应的这类铜基材料最大尺寸为150mm×90mm×25mm,不锈钢材质的规格为80mm×50mm×25mm。

铝合金也可用于制造薄膜成型模,并可根据模具成型零件的形状在合适的位置加工出透气孔,加工的孔径越小越好,这种方法可节省模具成本,但模具表面要达到镜面程度以及后续保养则较困难。

采用不锈钢加透气孔的方法也可制造薄膜成型模,其优点是镜面加工及保养较容易,缺点是不锈钢加工较难,费用较高。

(2)薄膜成型模产能的确定 薄膜高压成型周期为23~70s,通常以平均周期60s为产能计算依据。无论是单腔还是多腔成型,模具结构仍需按单腔成型的模具结构来设计,才不会造成多腔成型时定位偏移的现象。

(3)成型收缩率的确定 通常用于IMD注射成型的塑料的收缩率为0.3%~0.5%,而表层PC薄膜成型后的收缩率大约为0.8%,二者存在一定的差异,但由于PC薄膜包覆在注射层上,薄膜收缩率稍大有利于二者的紧密结合。

5.薄膜剪切模的设计

薄膜剪切线的形状可按图样所要求制品的边界确定,当剪切出的薄膜件外形在注射模内无法定位时,则可先进行注射成型,之后再剪切外形。

剪切模的冲头与剪切刀口之间间隙可取0.005~0.01mm,太大的间隙会使剪切毛边加大。当剪切刀刃口不够锋利时,也会产生较大的飞边。

冲头与剪切刀口的材料可以选用冷作模具钢制造,热处理硬度要求达到60HRC。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。