IMD制品结构设计是否合理,直接影响制品的注射成型质量。由于IML工艺的特殊性,制品结构设计时应注意以下几点:

1.制品的壁厚

目前,IML塑件的最大尺寸可达450mm(L)×450mm(W)×60mm(H),其整体造型与壁厚有一定关系,表面凸凹起浮的塑件壁厚可较薄;框形或外周高、中间凹陷的制品,其局部壁厚最小可达1.05mm;单一平面或曲面的塑件很容易变形,表面最好设计成带有一定凸凹的结构,也可以在表面设计环形凹槽,以克服应力变形,但凸凹结构深度超过0.25mm时,侧壁一定要以斜度过渡,并且角度应尽量大于45°。塑件的壁厚(指注射料层厚度)还与塑件的面积大小有关,当制品面积较小时,其壁厚可小于1.0mm;面积较大时,需要增加制品的壁厚,其壁厚应不小于1.2mm,局部壁厚可较薄。壁厚的确定还要考虑制品表面的造型结构,在空间满足的情况下,壁厚应尽量厚些。因为壁厚过薄会带来冲墨、收缩变形、薄膜层易分离,以及较薄处颜色变化等注塑问题,且薄壁制品不易满足冷冲击试验及跌落试验要求。通常IML制品的壁厚可参照表5-4选取。

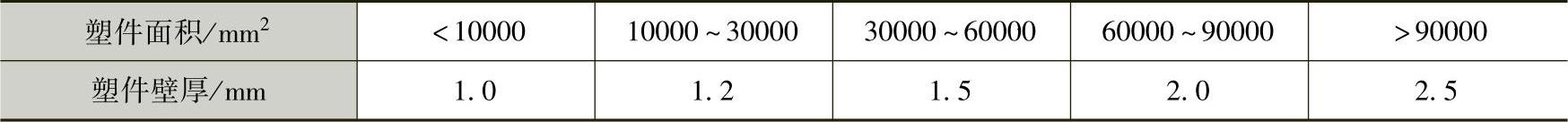

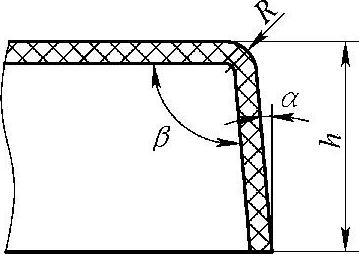

表5-4IML制品的壁厚

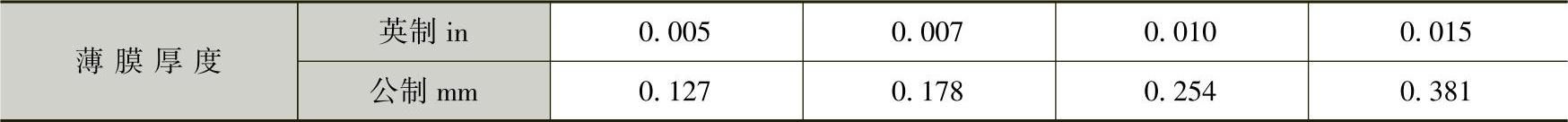

通常IML塑件的平均壁厚应不小于1.2mm,当不包含薄膜厚度时,壁厚应不小于1.0mm。表层薄膜的厚度常取0.1mm、0.125mm、0.175mm等,也可按表5-5选取。PMMA或ABS塑件的平均厚度达不到规定要求(1.2mm)时,使用点浇口注射成型,极易发生冲墨现象。为防止冲墨现象的发生,可在注料浇口位置增设一个直径大约ϕ4.0mm,高度0.15~0.3mm的球面凸台,再将浇口设在该球面凸台的中心位置,浇口直径一般取ϕ1.2mm,浇口拉断后残余料头高度最大为1.0mm,如图5-28所示。

表5-5IML制品表层薄膜的厚度

IMD塑件的壁厚应尽可能均匀一致,壁面过渡应较平缓,保证充模流动均匀,减小应力与收缩变形,使产品外观较完整。不均匀的壁厚会造成塑件收缩变形,引起表层薄膜二次拉伸或起皱、图案变形等缺陷的产生,其壁厚均匀性可参照普通注射件的要求确定。

2.制品的侧壁斜度和过渡圆角

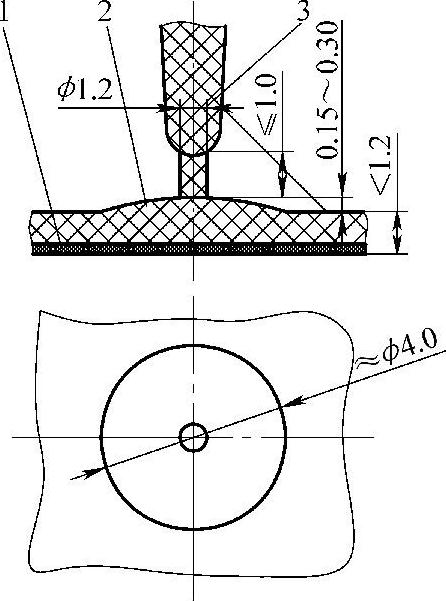

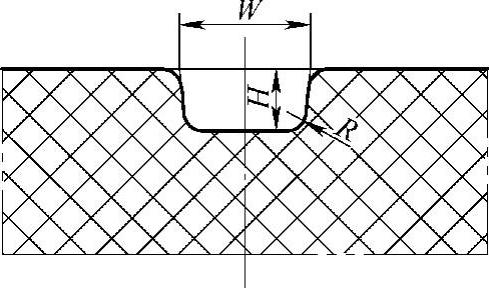

为了方便IML塑件的脱模及薄膜镶件在注射模中的安放和定位,塑件的侧壁必须设计有一定的斜度α,其大小与塑件的高度h有关;塑件必须有过渡圆角,其大小也与塑件的高度和塑件内夹角β的大小有关,如图5-29所示。

图5-28 IML薄壁件浇口部分结构设计

1—薄膜 2—球面凸台 3—点浇口

图5-29 IML塑件侧壁斜度及过渡圆角

IML塑件无法成型出棱角分明的外形,且外观轮廓应避免锐角,产品的转角处都必须有一个过渡圆角。如上表面与侧面需至少用R0.2mm的圆角过渡,侧面与侧面间至少用R0.3mm的圆角过渡,当塑件侧面越高时,要求过渡圆角越大,并且要求斜度也越大;表面覆膜拉伸量过大或形状急剧变化,会导致薄膜表面起皱及印刷油墨脱落,并影响薄膜的附着力。总之,适当的圆角过渡和侧壁的斜度都是为了保证薄膜覆盖顺畅及塑件的外观质量。塑件侧壁斜度及过渡圆角大小可参照表5-6选取。

3.凹槽与侧凹设计

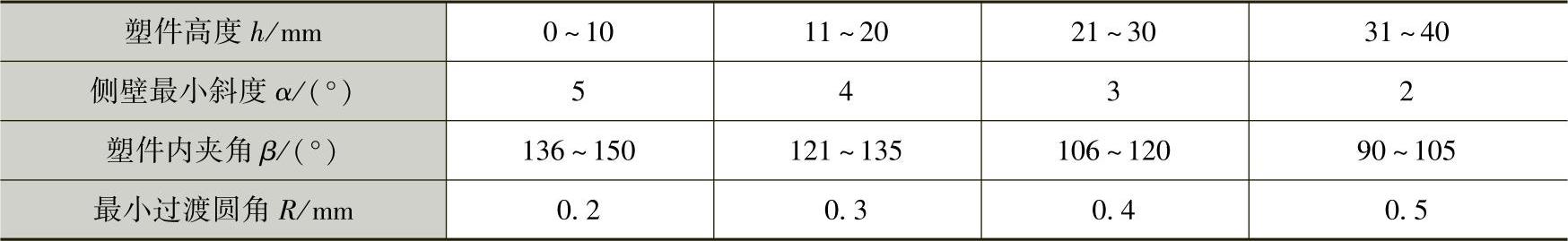

由于IML塑件表层薄膜需进行片材的热成型,窄且深的凹槽难以成型,且薄膜热成型时壁厚会变得很薄,影响薄膜强度,如图5-30所示。通常凹槽的宽度W应是其深度H的1~4倍;凹槽的宽度和深度也不能太小,其宽度和深度应不小于0.3mm。当凹槽(或美工线)需要蒸镀时,深而窄的凹槽会造成蒸镀层金属产生细微的裂纹,此时,凹槽深度建议取0.2mm,凹槽侧壁斜度取20°,凹槽底面宽度应大于0.5mm。另外,凹槽转角处不能为尖角,必须有R0.15mm以上的过渡圆角。

图5-30 IML塑件凹槽结构设计

表5-6IML塑件侧壁斜度、内夹角及过渡圆角的关系

(https://www.xing528.com)

(https://www.xing528.com)

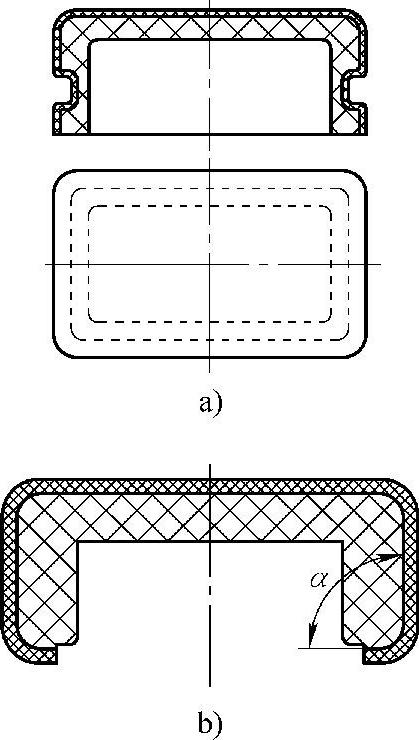

IML塑件的侧凹不能设计成环状结构,否则薄膜热成型后难以脱模,如图5-31a所示,侧凹设计为环状结构将难以成型,且放入注射模型腔时也不便定位。如图5-31b所示,IML制品的侧凹角α应大于等于90°。

对于IMR塑件,为防止凹槽处薄膜过度拉伸,凹槽的深度最大可取0.20mm。当凹槽下部有孔时,凹槽加上孔口部的总深度可增加到0.35mm。

4.孔的设计

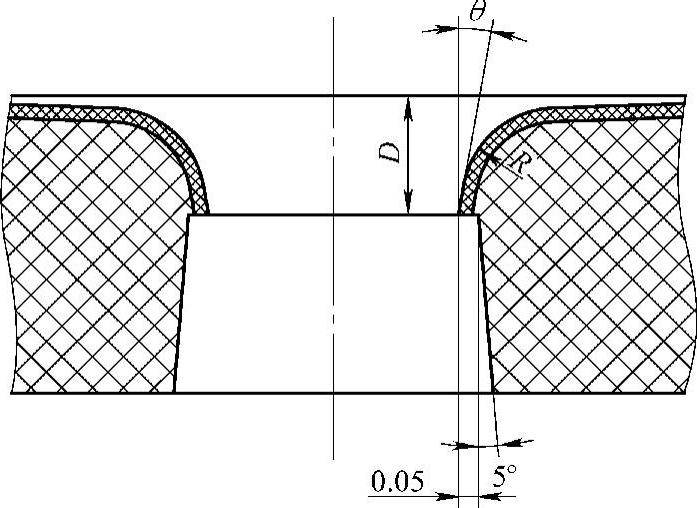

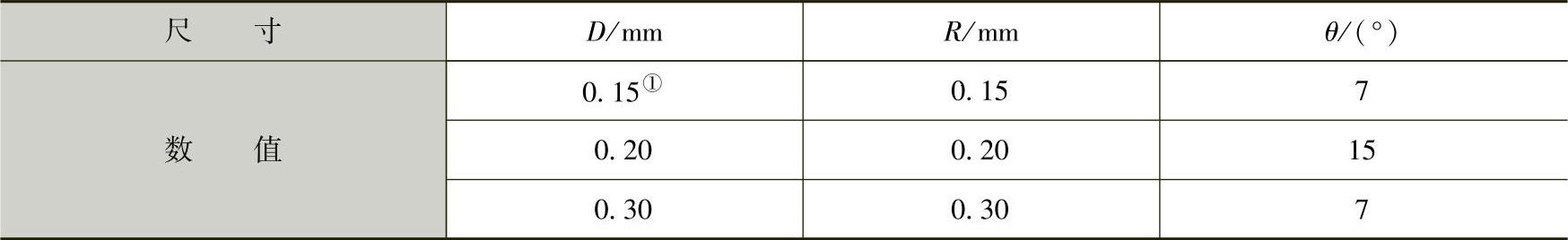

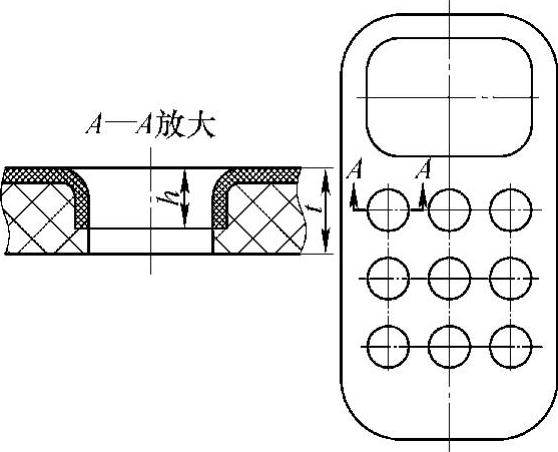

当IML塑件表面带有孔时,圆孔最小直径为ϕ1.0mm,孔的结构如图5-32所示。为使注射成型时薄膜有可靠的定位,孔下部直径应比薄膜孔径大0.10mm,这样注射模型芯端部能对薄膜起压紧定位作用,且型芯侧壁斜度可取5°,以方便脱模。薄膜孔口的深度D、过渡圆角R及孔壁斜角θ可按表5-7选取。

图5-31 IML塑件侧凹结构设计

a)不合理的环形侧凹 b)侧凹角设计

图5-32 IML塑件孔的设计

表5-7IML塑件孔的相关尺寸设计

①当孔位于凹槽下部时,D取0.15mm,凹槽的最大深度不得大于0.20mm。

另外,孔壁的成型薄膜高度最好要达到孔洞或开口处壁厚的一半以上,如图5-33所示,孔壁薄膜高度h应大于塑件壁厚t的1/2。

5.转印延伸面设计

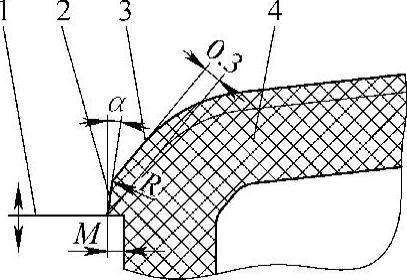

当采用IMR工艺时,转印面的边缘应设置一个延伸过渡面,其结构尺寸如图5-34所示。将转印面平移0.3mm后,边界延伸并与分型面有一个交点,该点即为转印薄膜的分离点,通过该点可以作一个转印延伸过渡面,其斜度α通常取7°,转印过渡面与转印面的交线处应设置过渡圆角R,其值一般可取0.3mm。另外,为了方便转印膜的分离,要求塑件侧壁与分离点之间有一个错移量M,M值通常可取0.3mm。

模内装饰成型制品的设计除考虑上述几方面之外,还应注意每个制品可印刷的颜色最多不能超过10种;当IMD塑件的外观颜色为亮银、电镀银等金属感的颜色时,不宜采用IML工艺,因塑件内、外温差的影响,容易造成薄膜剥离;IML塑件薄膜的外缘尺寸应比模具型腔尺寸小(保证单边偏小0.02mm),尺寸太小或太大均会造成注射成型时产生边缘漏白(即塑料熔体渗透到薄膜外表面)。塑件设计时应注意包边(指表层覆盖薄膜与塑料熔体接合的边缘部位)处理,此边缘在注射成型后不可能非常整齐,因此,在设计IML产品时,可以将该包边用相配的塑料件遮挡住,使其不外露。

图5-33 IML塑件孔壁的成型薄膜高度要求

图5-34 IMR塑件转印延伸面设计

1—分型面 2—转印延伸面 3—转印面 4—IMR塑件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。