现有的精密注射机有全液压式、全电动式和电液复合式等类型。精密注射机知名制造商主要有德国的克劳斯玛菲(Krauss-Mafei)、德玛格(Demag)、雅宝/阿博格(Arburg),日本的日精、日钢、东芝机械和住友重机,以及美国的辛辛那提(Cincinnati)、奥地利的恩格尔(Engel)等。目前,国内精密注射机市场占有率较高的是日精精密注射机,其NEX150型精密注射机综合了微型注射成型技术,可用于大批量注射成型加工微小精密塑件,配置有优化设计的精确计量和快速反应注射系统,以及高精密和高刚性的合模机构,可加工0.1~0.3g重的精密塑件。

1.精密注射机的注射装置

精密注射机的注射装置必须能提供塑化均匀的熔融物料,而且需要具备塑化能力强、均匀程度高、注射速率和注射压力高、螺杆驱动功率大、可实现无级调速等特点。精密注射机的注射压力可达216~243MPa,有些可达243~392MPa,使注射生产实现高压成型。高压注射有利于提高精密制品的精度和质量;可缩小塑件的成型收缩率;可减小精密制品的壁厚,改善薄壁精密塑件的充填能力;提高注射压力还可充分发挥注射速率的功效。但是,不适宜地提高注射压力会导致制品内应力增加,不同注射压力下的制品会出现不同的应力条纹,压力越高应力条纹越多,因此必须精确控制精密注射机的注射压力。精密液压式注射机的注射速率要求超过200mm/s,全电动式注射机的注射速率超过300mm/s,甚至高达1000mm/s。因此,精密注射成型时,较多使用全电动式注射机,它不仅注射速率大,而且注射成型工艺参数不受液压系统的影响,控制精度更容易保证。高注射速率使塑料熔体在极高的剪切速率下流动,剪切热会使熔融粘度降低,而且摩擦剪切热使与模壁接触的熔体表层温度比芯层要高,有利于复杂薄壁塑件的成型;同时,熔体表层温度高对塑料制品的外观有利,可减少制品的表面流纹,使熔接痕不明显。另外,高注射速率还可提高流动性较差的塑料充填型腔的能力,有利于这类塑料制品的成型。

2.精密注射机的锁模装置

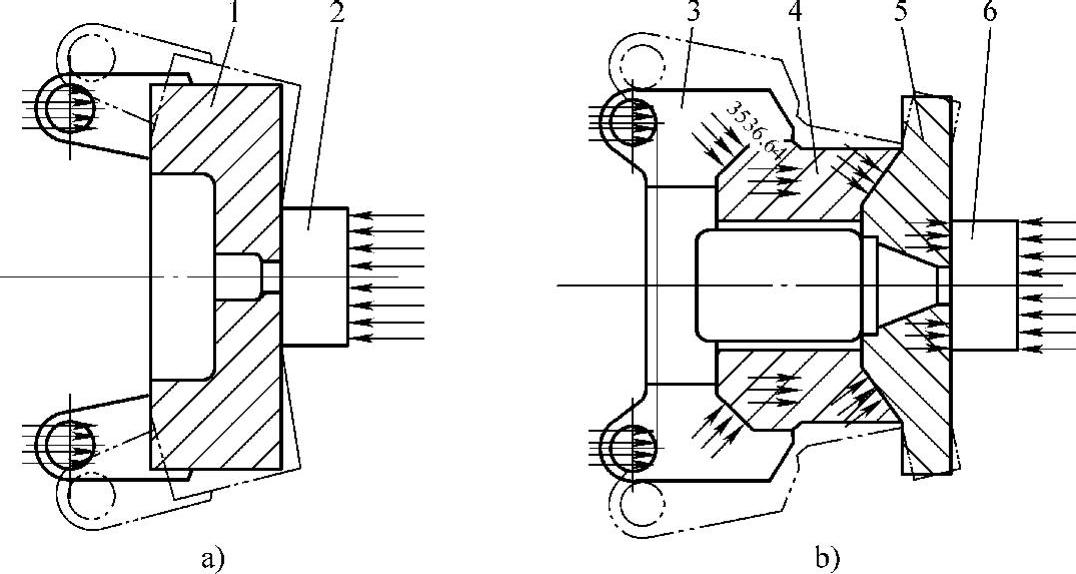

全液压式精密注射机的锁模装置具有开合模精度高、模板受力均衡、无需调模装置、磨损少、开合模行程长等特点,但全液压锁模装置的控制精度易受液压系统的影响,对液压油的温度控制要求高,且要求恒温,以减少工艺参数的波动。全电动式精密注射机的锁模装置结构仍采用肘杆式结构,不同之处在于其开合模动作是由伺服电动机驱动滚珠丝杠机构来代替移模液压缸,模厚调节机构和顶出机构也由伺服电动机驱动,具有开合模位置精度高、锁模力控制更精确的特点。同时由于全电动式精密注射机由伺服电动机驱动,可使肘杆在不同的角度停下来,利于锁模力的调整,而且不受液压惯性的影响,噪声小,控制精度较高。但全电动式锁模装置会受肘杆机构和滚珠丝杠机构磨损的影响,导致精度的下降。精密注射机锁模结构对精密注射成型影响较大,不同锁模结构受力时的变形情况如图4-3所示(双点画线为变形后的状态)。图4-3a采用的是一般双曲肘式锁模结构,存在几方面的问题:①锁模力集中在模板的四角上,使模板轻微变形,导致传递到模具上的锁模力分布不均匀,两端锁模力大,中心锁模力小,而且为了使模具中心达到必要的锁模力,必须加大整体锁模力,又造成了锁模力的浪费,模板变形会更加严重;②在注射成型时,因模具上压力分布不均匀,容易造成排气不良,导致塑件成型缺陷,如果加大注射压力又容易导致制品出现飞边;③长期的锁模力分布不均不利于保护模具。图4-3b使用的是双压中心模板结构,它结合了曲肘式与直压式两大锁模结构的优点,通过两组楔面的作用将必要的锁模力平均过渡到模具上,减少不必要的锁模力,可节约锁模力20%左右;同时使用较低的锁模力也可充分排出气体,降低注射压力,可有效防止制品出现翘曲、飞边等缺陷,改善了塑料制品的质量。

3.精密注射机的液压系统

液压式精密注射机的液压系统与普通注射机有较大的区别,主要表现在以下几个方面:

1)液压系统的构成元件应选用响应速度快、能实现精确控制的元器件,如比例压力阀、比例流量阀、伺服阀和闭环变量泵等,其响应灵敏度和重复精度很高,能实现系统不同的工作压力和流量的精确调节和线性比例调节。

2)在直压式合模机构中,将合模部分和注射部分的液压油路分开,避免两部分工作时的相互干扰。

3)精密注射机的液压系统要能实现全闭环计算机控制,具备“人机对话”、故障自诊断、成型状态监控、品质监测等智能化功能。

4)液压系统的液压油应具有恒温控制系统,以保持与液压相关的工艺参数的稳定。(https://www.xing528.com)

图4-3 不同锁模结构的比较

a)一般双曲肘式锁模结构 b)双压中心模板结构

1、5—动模板 2、6—模具 3—曲肘连接板 4—压力传递板

4.精密注射机的发展方向

全电动式注射机有一系列优点,特别是在节能和动作精度方面具有优势,是目前精密注射成型领域的主导机型,尤其是日本住友公司开发的直接驱动系统,免去了同步传送带间接传动的中间环节,控制更加精确和高效。但目前全电动式注射机采用肘杆式锁模,会受到肘杆机械加工精度、机械磨损等因素的影响,在开合模精度及使用寿命上受到限制。要保证全液压式注射机的精度就必须采用伺服控制,而且工艺参数控制会受到液压系统惯性和温度的影响,精度的提高也受到一定的限制。电动/液压式注射机是一种集液压和伺服电动机驱动于一体的新型注射机,它融合了全液压注射机高性能的优点和全电动注射机节能精密的优点,已成为精密注射机发展的新动向。电动/液压复合注射机有以下几种形式:

1)计量/塑化采用伺服电动机驱动,螺杆的往复运动、注射由液压系统驱动,锁模采用液压式机构。这种形式将耗能大的塑化旋转运动使用伺服电动机驱动,更易实现高效节能的目的。

2)计量/塑化及注射均采用伺服电动机驱动,锁模采用伺服电动机和肘杆式机构,液压系统采用带蓄能器及变量泵的增压装置,用于其他动作(如顶出、注射座移动、调模机构动作等)的驱动,可达到高速、较高的精度和节能的效果,有利于加工薄壁制品。

3)采用两组伺服电动机加滚珠丝杠的驱动装置,取代原来的液压缸进行开、合模动作,而锁模液压缸仍保留,并增加了补油和增压两组液压缸,增压驱动装置由伺服电动机、滚珠丝杠和增压液压缸组成,锁模时向锁模液压缸增压,如此构成了直压式电动/液压复合的锁模机构。该形式的注射机以极少量的液压油为媒介,利用伺服电动机与滚珠丝杠所产生的液压油压力进行中心锁模,精确度高、起动停止性能好,其缺点是结构复杂、成本高。

随着精密成型要求的提高,精密注射机正朝着多品种、规格全、精度高、质量稳定可靠、自动化、智能化、快速高效、节能低噪的方向发展。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。