影响精密塑件精度的因素有很多,其中塑料原材料的成型性能、注射成型工艺参数及其稳定性、模具设计与制造精度、注射成型设备和后处理等因素的影响较大,此外,注射成型环境、操作者的技术水平、测量技术和生产管理等也会造成一定的影响。

塑料原材料的成型性能对精密塑件精度有重要影响。与塑料精密注射成型密切相关的加工特性有流动和凝固两方面的特性,流动性主要与粘性阻力有关,还与热传导和凝固速度等因素有关;凝固则主要与比体积变化有关。注射成型时,必须考虑材料的熔融粘度和凝固特性这两个基本因素。

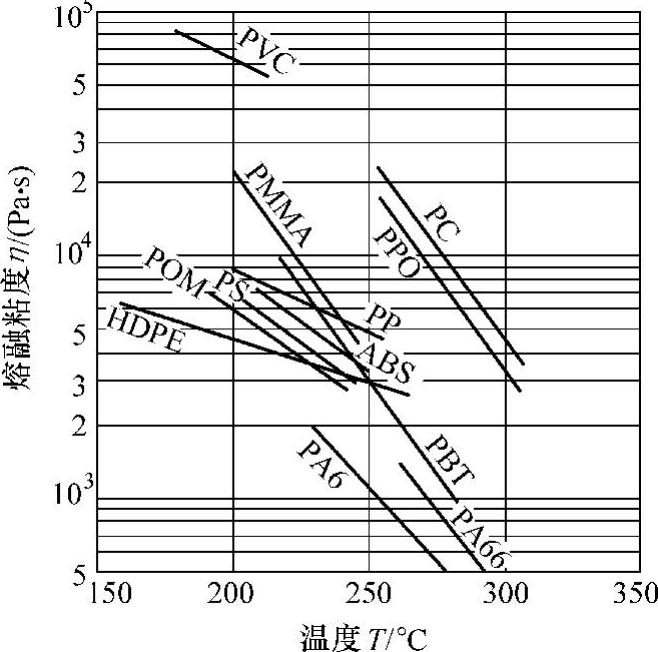

熔融粘度是表示材料流动状态的基本特性,与温度密切相关。图4-2所示为各种材料(标准级)的熔融粘度和温度的关系,从图4-2可以看出,通用工程塑料的流动性可大致区分为三类:①流动性极好,而且对温度敏感的材料,如PA、PBT;②流动性好,而且对温度不太敏感的材料,如POM;③流动性差,而且对温度敏感的材料,如改性PPO、PC。

熔融粘度还与剪切速率有关,当剪切速率大于102s-1时,熔融粘度随剪切速率降低而降低。熔融粘度η(Pa·s)的表达式为:

η=AγBexp(TC) (4-1)

式中,γ为剪切速率(s-1);T为温度(℃);A为粘度常数;B为剪切速率的敏感度;C为温度系数。

式(4-1)可清楚地说明材料的熔融粘度特征,对于不同的材料,其A、B、C值各不相同。A值由材料的相对分子质量和相对分子质量分布情况确定,它随添加剂、增强材料的配比而变化,相对分子质量越大,材料的力学性能越好,而流动阻力也越大,使加工性能降低。B值与材料配方关系很大,与材料加工温度变化关系不大;材料对剪切速率的依存关系越小,受流动异向性的影响就越小,产生各向异性的程度也越小。C值取决于材料的成型加工方法,加工方法相同,温度系数C值也大致相同。

图4-2 不同塑料的熔融粘度

塑料熔体在型腔中的凝固过程十分复杂,其凝固特性与比体积的变化密切相关,塑料的比体积会随着热量向模具的传导、压力和温度的急剧变化等因素的改变而改变,特别是结晶型塑料,在结晶熔点以下的变化很大,比非结晶型塑料难处理。通常比体积随结晶度的提高而变小,这会导致成型收缩率的变化,而成型收缩率的大小及其稳定性对精密塑件的精度有重大影响。实际生产中,树脂的温度、压力、注射速度、浇口形状和制品壁厚对成型收缩率均有影响。(https://www.xing528.com)

结晶型塑料的晶化特征取决于材料的分子结构、相对分子质量及其分布,它们对结晶速度的影响很大。相对分子质量越小,分子结构越接近直线,就越容易结晶;而熔融粘度越高的塑料,由于分子惰性大而不易结晶。从成型加工角度出发,希望采用结晶度高和结晶速度快的材料(如POM);其他材料可以采用添加成核剂的方法促进结晶化,使其具有高速成型性。目前,PBT、PET和PA6等材料的凝固特性接近于POM。

如果塑料制品在模内不能完全结晶,使用时会引起尺寸变化,造成塑料制品尺寸不稳定,为此应尽量选用模内能充分结晶的材料;另外,可采用后处理法以促进结晶化,使塑件成型尺寸达到稳定。通常在较高温度的模具中缓慢冷却可提高结晶度,但应注意塑件在模内受到约束无法自由收缩的部分,会因结晶度的提高而产生较大的内应力,此时宜采用模外热处理(后处理)。

添加增强纤维可提高制品的刚性,有利于加速脱模,并可改善导热作用,对于非结晶型塑料也是如此。

塑料熔体的比体积还会因压力、温度的不同而变化,所以,使用高压注射成型可降低塑料的成型收缩率。

提高精密塑件尺寸稳定性的措施有:

1)使用短纤维增强复合材料,线膨胀系数可接近金属,尺寸稳定性可得到很大改善,特别是碳纤维增强塑料的线膨胀系数比钢材要小得多(但有各向异性问题)。

2)提高精密注射成型工艺稳定性,减少塑件的成型收缩率波动。

3)合理的模具结构设计(包括浇注系统、冷却系统、推出系统等),减少冷却收缩不均匀、推出力过大或不均匀,避免变形等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。