1.热流道模具使用前的准备和起动

模具使用前,从模具库中提取出模具后,应对模具进行表面清洁及外观检查,检查模具上的各种管、线是否有损坏,在确认完好的情况下,将模具安装到生产用的注射机上,并做好如下准备:

1)模具温度控制系统的连接和校验。

2)连接液压和压缩空气的导管,对无熔料的新喷嘴应校核开关式喷嘴的活动。

3)连接电源导线。

4)校验模具的机械动作,包括开模、闭模、顶出机构运作、单独的驱动等。

5)校核模具的安全特性。

热流道模具做好上述准备后,便可进入通电起动阶段,起动热流道注射模时,应依次执行如下工作:

1)加热模具到生产所需的模具温度。

2)加热注射机机筒到设定的温度。

3)加热热流道系统到设定的温度。

加热过程分为两个阶段:首先是“软启动”,用来消除加热元件中的潮气,在含有微处理器控制的新型温度控制器中,软启动能自动地进行。若温度控制器没有自动软启动功能,则必须人工设置软启动参数(按供应商的要求设定)。其次是将热流道系统加热到所需的温度(满负荷功率)。有时建议在喷嘴加热之前,先加热流道板,并将喷嘴的初始温度设定为流道板温度的2/3,当流道板温度达到要求时再锁紧,这样可使流道板能自由膨胀,避免热变形产生,最后再将喷嘴温度加热至工作温度。

4)在新的或热流道系统已清洗的状态下,熔体以很低的压力(熔体压力为1.5~3.0MPa)对热流道系统进行充填,或以低压力进行慢速注射,这一操作的目的是让外加热流道系统中需要密封绝热的部位充满塑料熔体,或者对内加热流道系统能创建外密封皮层,以达到绝热作用。

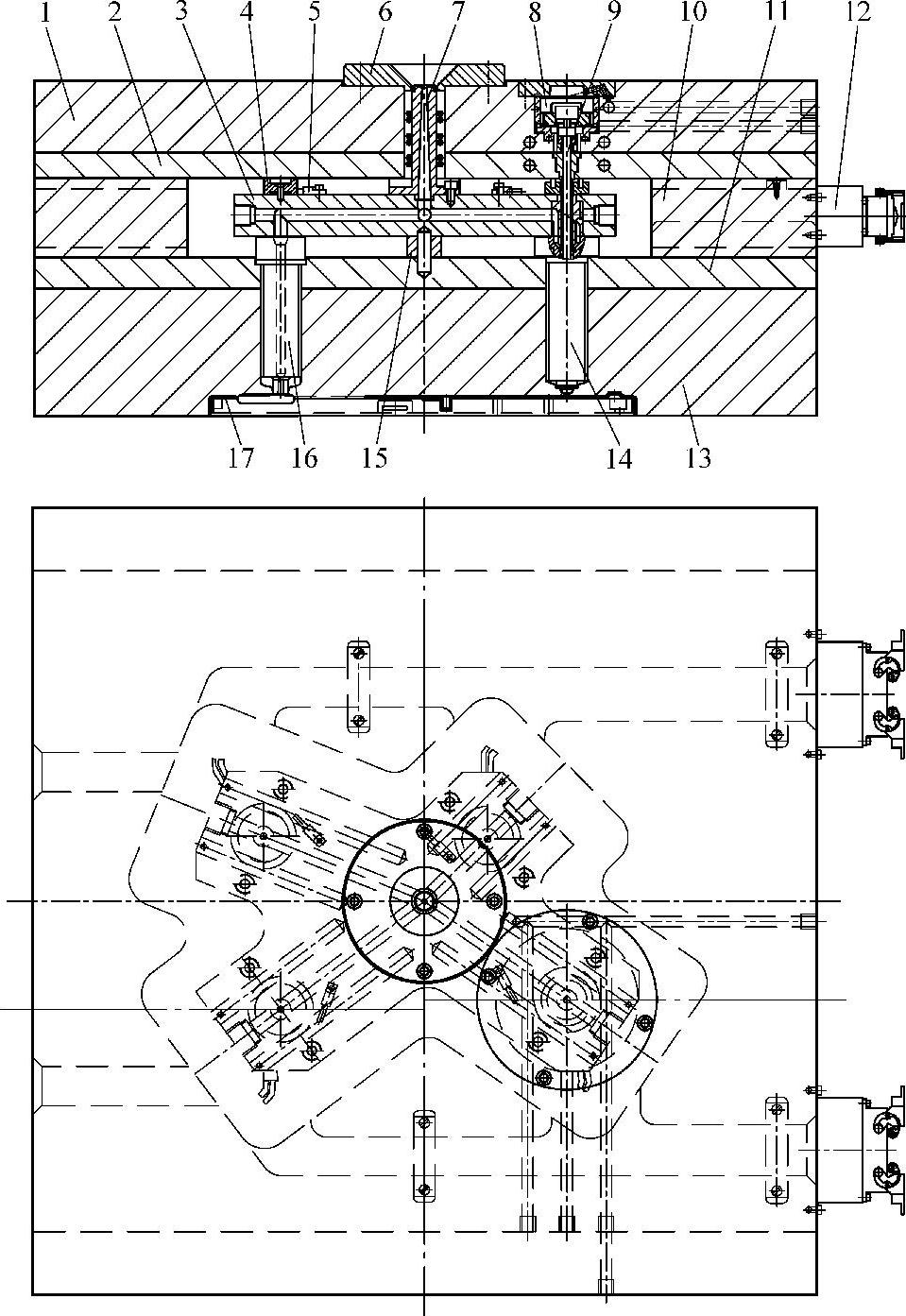

图3-71 热流道系统的安装位置与布线

1—定模座板 2—垫板 3—热流道板 4—支承块 5—热电偶 6—定位圈 7—主流道喷嘴 8—气缸 9—阀针 10—间隔板 11—固定板 12—接线盒 13—型腔板 14—阀式喷嘴 15—中心支承块 16—开式喷嘴 17—塑件

5)在内加热式热流道系统中,有时可在加热过程中断电约15min,可更快地冻结皮层以密封壁面。

6)当加热时间达到2~5min以后,便可以设置注射成型工艺参数和操作的初始值。

值得注意的是,热流道系统不能在高压下打开模具进行清理,这有可能造成需要密封的表面间出现熔体泄漏,损伤防泄漏装置,损坏连接导线等。加工热敏性塑料PBT、PET和POM,且喷嘴前端带有绝热仓结构时,可先用热稳定性好的塑料如PA66充填,先建立起绝热保护层,以防止热敏性塑料熔体填充进入绝热仓。在操作的第一个15min内,应注意观察流道板空间内是否有熔体泄漏,可用专门设置的“短射”(注射量低于正常生产时)进行注射检查,短射可观察到低压力注射时流道板空间的排气情况等。

2.常规注射生产操作

生产过程中,由于使用不当等因素极可能会造成热流道系统的故障,使用中应特别注意防止以下违规行为发生:

1)随意调整注射成型工艺参数(如压力、温度或时间等)。工艺参数的变动很可能造成热流道注射模生产的停顿,应尽量避免这种现象的发生,工艺参数的调整通常应由模具高级管理人员进行。(https://www.xing528.com)

2)随意使用非专业工具清理浇口。

3)用喷灯火焰加热清理浇口流道。熔体里的杂质或加热器损坏,经常会造成喷嘴的堵塞,此时应采用专业的方法对浇口进行清理。

4)当塑料中的微小颗粒渗入阀式浇口的导向面或浇口密封面时,会造成表面磨损,使阀针开关作用失效,此时操作人员不得随意进行修理,应由专业人员将其拆卸后进行维修,同时清理喷嘴。

当因各种原因造成长时间生产停顿时,若生产的是PC等高熔点塑料制品,注射机机筒和热流道系统中滞留的熔料可能在160℃停留12h以上,凝固的熔料对金属表面有很强的粘结力,甚至能使金属表面的渗氮层脱落。因此,在长时间的停顿时,应使用HDPE等材料清洗注射机机筒,但热流道系统并不需要清洗,因为热流道元件流道表面有特别的镀镍层保护或其使用了硬质合金等烧结材料制造。

热流道注射模使用结束后,应关闭加热电源,待模具温度下降至80℃时,才关闭模具的冷却系统。对于热敏性塑料,在关闭加热电源之前,热流道系统的流道应先进行清洗。清洗方法是选用成型温度和粘度更低的热稳定性塑料注射,替代热流道系统内部的剩余熔体,例如生产PVC制品,在生产开始和结束时,热流道系统均应使用挤出级的HDPE进行清洗。对于高熔点塑料,在热流道系统温度降低后,应该用PC进行清洗;待温度再次降低时,再用HDPE或PP清洗。

热流道系统需要更换塑料种类或颜色时,所花费的时间长短取决于热流道系统的类型和换料(变色)次序。对于外加热式热流道系统,其流道清洗相当快。当换色是由浅色变更为暗色时,所需要的时间会比较短;但若是由暗色变更为浅色或半透明塑料时,需要花费很长时间,有时需要使用专门的程序。因此,换色前应做好计划,例如在制品生产时,先使用最浅色料或本色料,之后再依次使用深色料,这样清洗起来比较快速方便。在生产结束时,再用本色(或无色)料清洗,从而使下次生产时,更容易着色。对于内加热式热流道系统,流道内的残存料难以完全清洗干净,有时甚至需要将流道板拆开,由人工清洗流道、鱼雷棒和绝缘料仓。当更换粘度差别较大的不同种类塑料时,热流道系统的清洗会较困难,往往需要将热流道系统拆开清洗。

通常热流道系统供应商会提供一整套的清洗程序和方案,其基本流程如下:

(1)非开关式喷嘴的外加热系统 先用新的着色料清洗注射机机筒,将所有热流道温控区的温度提高10~20℃,温度提高量取决于塑料的最高成型温度;对模具进行注射成型10~15次,直至仅在浇口周围见到旧料为止。然后关掉热流道系统的加热装置,并关闭冷却系统,使熔体在流道壁上凝结后,重新加热注射,这样新旧料更容易混合。如此依次进行重新加热和冷却,塑料从暗色逐步更换到浅色。最后再将热流道系统加热到正常生产的温度,以较高的注射速率注射,直至获得着色均匀的制品。

(2)开关式喷嘴的外加热系统 先清洗注射机机筒,用新料注射清洗热流道系统,去除流道内的旧料,清洗过程不需要提高温度;之后关闭热流道系统的加热和冷却系统,注意喷嘴的阀针不应在成型温度以下关闭,以免造成阀针和浇口的损伤;最后再将热流道系统加热到正常生产的温度,注射成型直到清洗达到要求为止。

(3)内加热式热流道系统 首先使用本色(无着色)塑料清洗注射机机筒,将注射机机筒和热流道系统加热到允许的最高成型温度,这样可增加流道内可流动的芯部截面,以便在更大截面上改变着色;之后在高压下用本色塑料清洗热流道系统,并可延长保压时间以利于清洗;最后设置合适的工艺参数,用所需的着色塑料清洗热流道系统。

为使换料(变色)更容易,首次启动热流道系统时,应充填本色塑料;每次更换不同着色料时,也用本色塑料进行清洗。如果换料的颜色差别太大,而且不希望见到旧料的色线,热流道系统需要拆卸开,专门清洗鱼雷棒顶针的四周,将拆卸下的元件进行加热,使残余的塑料熔融后去除(注意不要用喷灯烧融塑料,使热流道元件退火软化,造成损伤)。

热流道的清洗还可用热的氧化铝粉进行喷射清理,或使用罐装的细微玻璃珠进行喷丸处理,热流道系统进行大修时也可用此法清洗。

3.热流道模具使用时的注意事项

热流道注射模使用时还应注意如下问题:

1)流道板的温度不宜太高,在达到400℃时就会造成热流道系统的热损伤。

2)受潮的PA和POM塑料加热时会过热分解,当注射机的机筒和热流道系统的加热没有关闭时,打开模具就有可能在喷嘴处发生喷射。

3)温度控制回路的软管和导线连接粗糙时,在接触到温度为100~180℃的材料时容易损坏。

4)模具漏电危险。当模具使用了错误的绝缘方式(如绝缘材料高温阻抗太低)、使用非标准的接插件、缺少防自燃和隔离的保护措施或模具没有可靠地接地时,都有可能造成模具漏电,发生危险。

因此,在模具使用过程中,建议一旦出现生产中断,应关掉机筒和热流道系统的加热系统,并将机筒的喷嘴从模具主流道杯上移开;冷却水管应连接在模具的后侧或底侧,而热流道系统的电线连接在模具的上方;成组的导线应加以保护、固定,防止出现机构损伤;冷却管道应使用连接器或快换接头,不要用钢丝捆扎管道。

4.热流道模具的储存

热流道注射模使用结束后,准备入库储存前需要将模具维修和使用过程中的所有相关数据记录在模具卡片上,以备查询。模具需要用压缩空气将冷却系统通道内的水分吹干,并将模具储存在干燥的仓库内,用木板垫高模具,防止锈蚀和减少吸潮,以方便下次调用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。