目前,全球热流道系统供应商众多,其热流道温度控制系统的种类也很多,功能特点多式多样,应根据自身情况加以选用。热流道系统的温度控制系统选用时应考虑如下因素:

1)热流道系统加热区的分区数量。

2)热流道温度控制器的功能(如PID调节、软启动、自动演算能力、输出功率控制、安全保护、网络通信功能等)。

3)温度控制器使用的电源类型(AC单相220V/240V、AC三相220V/240V/380V)。

4)温度传感器的类型(K、J、T.C传感器等)。

上述参数应与热流道系统及使用地区相匹配,如果电源与使用地区的供电不相符,订购时应特别注明。

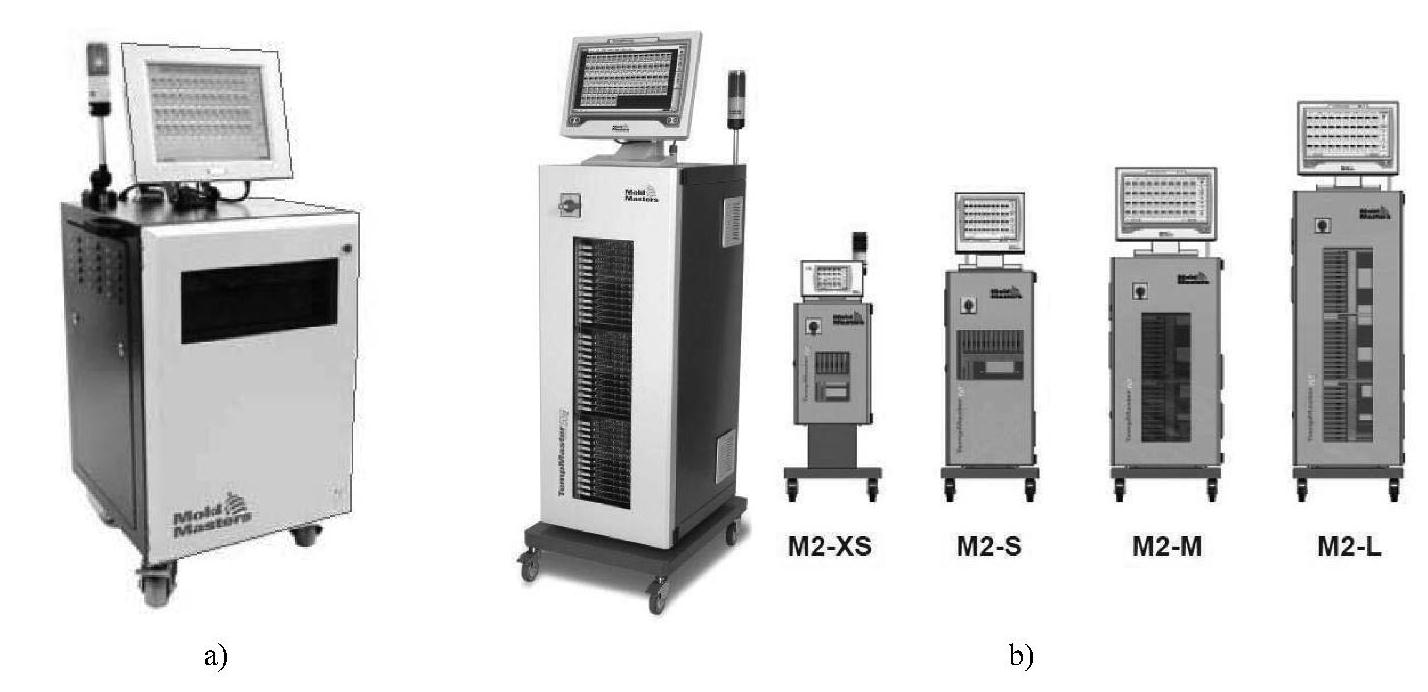

INCOE®公司的温度控制器如图3-59所示,图3-59a所示MICROCOM系列温度控制器,采用模块化设计,最多可控制48个温度分区;具有连续自动整定PID逻辑控制,自动和手动两种工作模式;当输入电压波动时,温度控制器能自动校正电压,自动维持输出电压恒定。此外,它还具有可控硅控制短路与过载保护功能,热电偶断线和反压保护,拔插控制器的防放电拉弧保护;能对加热器电路的功率变化情况进行自动监测控制和危险报警,其温度控制精度可达±0.05℃。MICROCOM系列温控器在使用时,可选择时间或温度设定这两种方式中的任一种进行软启动控制,其中时间设定软启动为5min,而温度设定软启动为100℃;其温度极限设定点是可调的,可配置K型(镍铬合金)、J型(铜镍合金)、接地或非接地型的热电偶;温度设置可为华氏或摄氏度(°F或℃);使用单相AC240V供电,频率50/60Hz自动选择,单模块的输出电流可达15A,输出功率为3600W。

图3-59 INCOE®温度控制器

a)MICROCOM系列 b)M系列

图3-59b所示为M系列温度控制器,它适用于大中型塑料注射模的热流道系统,其加热温度控制分区数为16~128个,配置有微处理器和LED触摸屏;模块化设计的微处理器通信控制卡,每个可同时对24个加热分区进行控制;通信控制卡能从控制回路中采集数据,每个控制回路允许的额定电流为5~16A。其控制功能除具有MICROCOM系列温度控制器的功能外,还带有人机交互界面,通过计算机触摸屏进行操作;具有16种模式UPS设置存储功能和多语言界面(包括英、法、德、意、葡萄牙和西班牙等国语言);当热流道板温度低于80℃/176℉时,执行模式扫描分析,自动计算输出功率、显示加热器电阻和响应时间。M系列温度控制器具有加热器电路的功率变化自动监测与报警功能;热电偶与控制器光电隔离功能;热电偶断线保护(能自动切换为手动模式)和反压保护功能;同步加热功能(确保慢加热区在加热初期不出现过热);以及熔丝熔断报警、极限温度设定点可调、系统密码保护、外部设备(如冷水机)的辅助输入等功能。此外,还具有三种输出模式(软启动、相控制和脉冲组控制),其中软启动模式可对加热时间、输出功率和升温速度进行调节和控制。M系列温度控制器使用的是240V三相交流电源、频率50/60Hz可选,单块输出功率板工作电流为5~16A。

Mold-Masters公司的温度控制器如图3-60所示,图3-60a所示为MZ型G系列温度控制器,它最多的温度控制分区可达240个,配置有12.1in(1in=0.0254m)彩色触摸屏,交互式界面可适时显示模式设置、三维图形曲线、图表和图片(如热流道系统测点布局、接线等)。该系列温控器采用自适应比例积分微分控制算法(PID2),配置有标准LAN网络接口、WLAN网络接口(可选)、USB多媒体接口,并可作为全厂监控无线显示单元(可选),系统具有开环和闭环两种温度控制模式,温控范围为0~472℃;同时具有易设置、易观察、自动故障检测和模具测试等功能特点,还可根据用户需求增加特定功能。MZ型G系列温度控制器使用的电源为380V、50Hz三相交流电( 连接),或220V、60Hz三相交流电(△连接)。

连接),或220V、60Hz三相交流电(△连接)。

图3-60 MoldMasters温度控制器(https://www.xing528.com)

a)MZ型G系列 b)M2系列

图3-60b所示为新一代的M2系列温度控制器,它使热流道注射成型性能和经济性得到最优化,其温度控制分区有多种配置(M2-XS、M2-S、M2-M、M2-L四种类型分别配置有36、72、144和216个温控分区),除具有MZ-G系列温度控制器的功能特点外,其软件接口功能更强,具有3D交互式和历史回顾功能,易视功能可方便地了解热流道的布局,帮助和快速入门指南菜单让使用者更方便查询;独特的低电压软启动能给模具最好的保护,相角与时间比例控制方式更有利于实现高精度的测量与控制,大量的启动控制选项有利于过程的优化,诊断功能确保了硬件的性能和配置;即插即用和模块化设计的控制卡,使温度控制器能方便地按用户要求进行配置(包括温度分区数、输出功率等),控制卡输出电流5A、15A或30A可混合配置;适应性总线设计能增加许多额外的选项(如水流量、温度或压力的监测等),所有触摸屏均配置有标准的以太网和过程监控通信服务器接口,配有高性能和多功能的Linux操作系统。

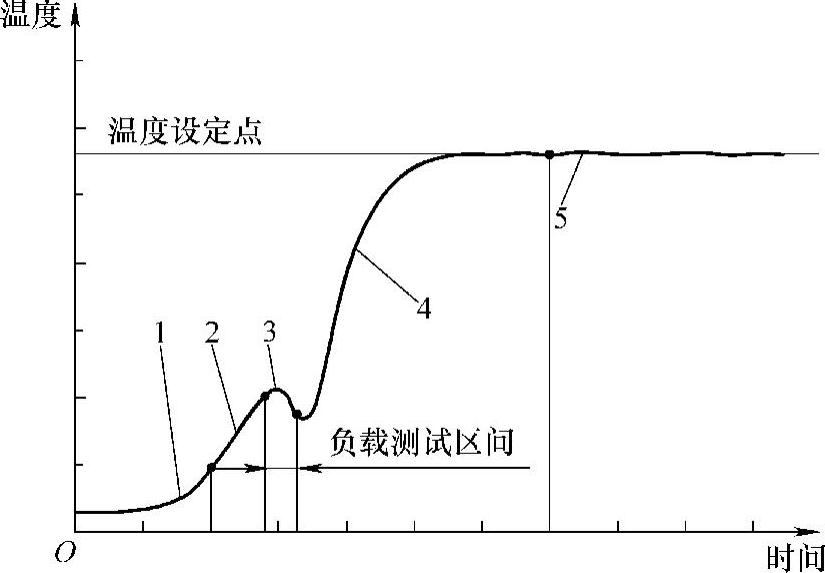

图3-61所示为MZ-G/MG系列温度控制器的温度控制曲线,它分为5个阶段:①加热分区控制器缓慢提升加热器的功率,同时监控热电偶输入的正温度变化,将实际值与预设定值进行比较,控制加热器功率缓慢增加直至达到设定值为止;②继续控制分区温度使之大约上升到110℃;③达到110℃时,控制器执行“负载测试”程序,用来检测加热器的热性能,测试期间将输出功率减为零,以监测温度控制器的温度响应,根据这些信息,控制器能建立加热器热性能的数学模型,由此它能自动选择合适的快速、中等或慢速响应加热方案,以实现高效的分区温度控制;④控制器以最小的正偏差继续控制温度上升至温度设定点;⑤依靠图形工具和加热器特性建立有效数学模型,使控制器几乎能无偏差地将温度维持在一个准确的温度设定点。

尽管热流道系统的温度控制器种类很多,功能特点也各不相同,但目前的温度控制器通常都具有如下五个方面的控制功能:

(1)比例积分微分(PID) 微处理器控制功能利用微处理器对加热器的控制参数进行比例积分微分控制,使得温度控制更加稳定和迅速。

(2)软启动控制功能 软启动控制功能即除湿功能,当加热器处于常温或低于常温时,如果瞬间以100%输出功率加热,则容易使加热器损坏,造成使用寿命缩短,因此,大部分的软启动功率都设定在40%以下,软启动的时间可根据用户需求而定,除湿时间通常设定为1~5min。

(3)自动演算功能 通常PID温度控制器一定会包含自动演算功能,因为每个加热分区的功率不相同,所以一套PID参数无法通用于所有的加热器,此时就需要自动演算功能,启动后能自动从测温热电偶反馈的温升或温降信号中,选取适当的数值,换算成适合使用的加热器的PID参数,以达到最佳的温度控制,当温度发生不正常变化时,启动自动演算可以使温度恢复稳定。

(4)输出功率控制功能 热流道温度控制器的输出控制,主要是由一连串的输入放大比较整流线路,控制功率芯片,使其能够平稳输出,达到稳定温度的控制效果。

(5)模糊控制特性 控制器模糊控制是针对温度变化过度剧烈时,进行温度曲线的修正,使温度变化趋于缓和及稳定,它有别于自动演算功能。

图3-61 MZ-G/MG系列温度控制器的温度控制曲线

1—软启动阶段 2—缓慢升温阶段 3—负载测试阶段 4—快速升温阶段 5—恒温控制阶段

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。