1.气体辅助注射模设计的注意事项

气体辅助注射模设计的注意事项如下:

1)采用气体辅助注射成型之前应考虑其工艺可行性。气体辅助注射成型工艺可行性分析应包括制品结构是否合理、塑件原材料是否可行、成型设备条件是否具备,以及经济性评估等方面。气体辅助注射成型时气体的主要作用是充填厚壁处的气道和补偿制品的冷却收缩,它不同于吹塑成型,吹塑成型塑料型坯处于高弹态,而注射成型塑料熔体处于粘流态,所以注射工艺的控制要复杂得多,也困难得多。对于气体辅助注射成型设备要求具有数字式控制系统,并与气体注射系统能很好地兼容。经济性评估包括支付专利使用费、气体辅助设备投入、塑件生产批量、塑件附加值等项目,以测算制品生产成本是否经济。只有上述各条件均具备,气体辅助注射成型工艺才具有可行性。

2)气道的设计是气体辅助注射成型工艺实施的关键。气道布局、截面形状和尺寸的确定,以及注料口和注气口位置、数量的选择均十分关键,它应能使熔体和气体均匀地注入,并达到充模平衡。

3)对于模具温度、熔体注射量及制品尺寸的控制,气体辅助注射成型比普通注射成型更重要。因为气体一次穿透的长度取决于熔体预注射量,因此,气体辅助注射成型要求熔体注射量误差最好控制在0.5%以内。模温、注射量或制品尺寸的微小波动,均有可能导致气体穿透熔体的行为发生明显改变。气体注射流动行为的不稳定性是气体辅助注射成型多型腔系统较难控制的主要原因。

4)在注射工艺参数的选择上,应考虑工艺参数对气体注入的影响。因为某些工艺参数对气体注入程度、气道壁厚度、充模流动状态等有较突出的影响。例如,较高的气体压力和较短的延时切换时间,通常会导致较短的一次气体穿透长度和较薄的气道壁厚度。

5)气体辅助注射成型的型腔压力比传统的注射成型压力要低一些。气体辅助注射成型所需的型腔压力通常为5~20MPa,对于难成型的制品,型腔压力可能达到30MPa。由于模具型腔工作压力低,使得注射成型对模具材料的要求降低,有时可采用铝、锌等合金材料来制造模具成型零件,但为了保证模具有较长的寿命和良好的成型质量,最好还是采用专用塑料模具钢。

2.气体辅助注射模与传统注射模的区别

气体辅助注射模的基本结构虽然与传统的注射模相同,但在一些细节还存在区别,具体如下:

1)模具上需增设注气系统,包括气道和气体喷嘴两大部分。

2)模具温度调节系统要求更严格。通常气道区与非气道区模温控制不同;在多型腔模具中,每个型腔的温度控制系统最好是独立的,微小的温差和温度不均匀对气体注射流动行为都会产生影响。

3)浇注系统类型与气体注入方式有关,通常主流道注气方式宜选用直浇口,浇口尺寸必须足够大,以防止注气前浇口冻结;而采用流道注气和型腔直接注气方式时,宜选择点浇口或潜伏式浇口,且浇口数量也可适当减少。例如彩电前框塑件,按尺寸大小不同,原有注料口有5~10个,采用气体辅助注射成型工艺时可减少为2~4个。

4)气体辅助成型注射模的脱模机构与普通注射模也有区别,推杆的位置应尽量避开气道,以免制品产生脱模变形。

3.气体辅助注射模的设计要点

(1)浇注系统设计 平板类或厚薄壁共存的复杂壳形塑件气体辅助注射成型时,通常采用型腔直接注气,此时模具的浇注系统推荐采用点浇口或潜伏式浇口,根据气道结构的不同,有时侧浇口和扇形浇口也可使用。若采用热流道注射成型系统,其二级喷嘴应采用阀式喷嘴结构,因为高压气体有可能通过二级喷嘴倒流进入热流道系统,造成预注射量的误差。另外,使用热流道系统的气体辅助注射成型模具不建议采用主流道注气方式。

气体辅助注射模宜采用点浇口或潜伏式浇口的原因是:①这类浇口尺寸较小,有利于浇口冻结时间的控制,以防止高压氮气从注射机机筒喷嘴向机筒内倒流;②浇口尺寸小,熔体的剪切速率高,可以降低熔体温度,且充模能力强、效果好。

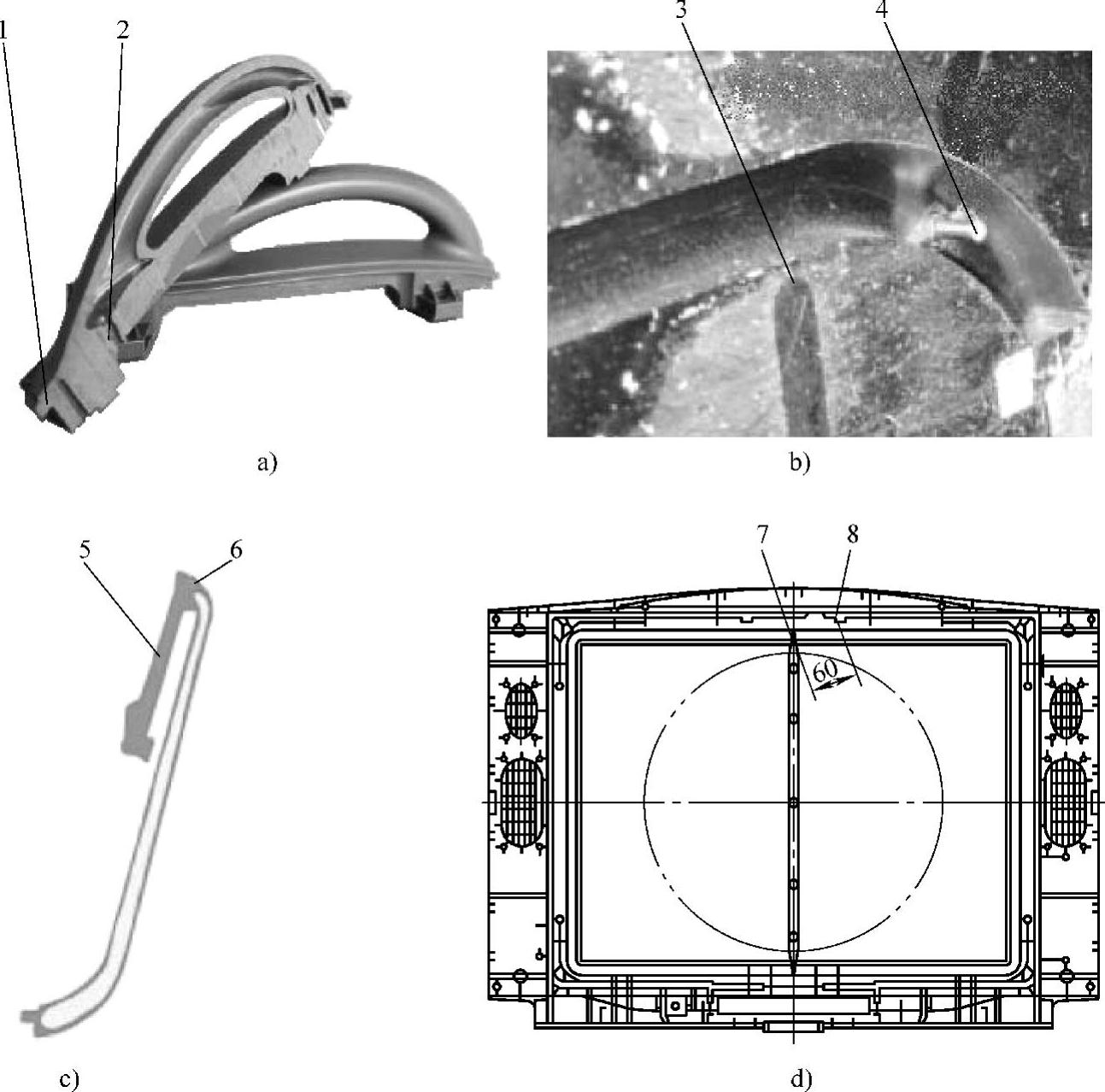

(2)进气口位置的选择 气体辅助注射成型时进气口的位置宜靠近浇口,以使气体流动方向与熔体流动方向一致,有利于气体推着熔体流动。但进气口与注料浇口之间的距离需保持在30mm以上,以防止气体从浇口倒灌。进气口的位置应在塑件隐蔽处,且有利推动熔体充模。如图2-36所示,不同制品的注气口位置均靠近注料浇口位置,但两者之间又保持一定的距离。(https://www.xing528.com)

图2-36 不同制品注气口位置的选择

a)~c)杆形塑件 d)彩电前框塑件

1、3、5、7—注料位置 2、4、6、8—注气位置

(3)模具温度控制 气体辅助注射模的冷却系统不同于传统的注射模,传统注射模一般遵循制品各部分同时冷却凝固的原则,而气体辅助注射模的气道部位应保证气体推动熔体顺利充模,它的冷却状态与延时注气阶段有密切关系,要考虑在延时注气的时间内形成必要的冷凝层厚度。非气道部位应快速冷却,以防气体乱窜和渗透。模具气道部位温度一般要比非气道部位高。

当模具型腔数超过两腔以上时,冷却水道不宜采用串联式结构,而应对每个型腔进行单独供水冷却,因为串联式冷却水道较长,入水端与出水端温差大,模具温度的均匀性差,易导致熔体与气体的充模流动状态不稳定,影响制品成型质量。

(4)模具脱模机构 气体辅助注射成型模具的脱模机构与传统注射模基本相同,但因制品壁厚比传统塑料制品薄,制品上有气道分布,因此,推出元件(推杆)的布置位置会有所区别。一般推杆的着力点应布置在加强肋或其他厚实处,避免在中空部位,以防制品推出时发生变形。

(5)模具材料选择 气体辅助注射成型模因注射压力较低,对模具材料的力学性能要求不高,模具材料的选用范围较大,通常可根据制品的生产批量和成型质量要求加以选择,见表2-3。若制品的成型质量要求高,宜选用塑料模专用模具钢。

表2-3 气体辅助注射成型模成型零件材料的选择

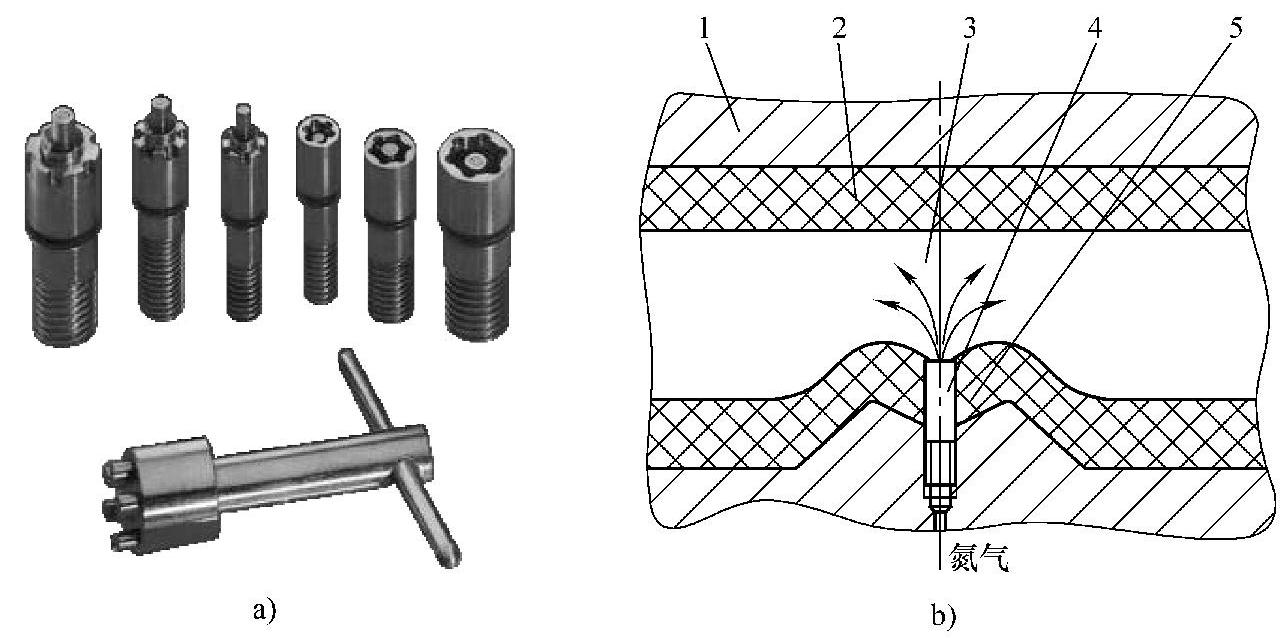

(6)气体喷嘴的安装 气体喷嘴通常安装在模具的型芯上,以螺纹联接形式居多。由于在使用过程中,气体喷嘴的注气间隙有可能被塑料熔体堵塞,需要拆下清理,因此其安装位置应选择在不拆卸模具的情况下就能方便地拆卸气体喷嘴的位置。气体喷嘴周围应设计一个熔体滞流区,用于密封气体喷嘴螺纹联接处,防止气体泄露,如图2-37b所示。

图2-37 气体喷嘴的安装

a)气体喷嘴及拆卸手柄 b)固定方式

1—型腔壁 2—塑料冻结层 3—气道 4—气体喷嘴 5—滞流区

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。