气体辅助注射成型工艺除考虑普通注射成型需要控制的工艺参数外,还要控制气体延时切换时间、气体压力及变化、熔体温度、模具温度、熔体预注射量等一系列参数,其中最为关键的参数是延时切换时间和气体压力。

气体辅助注射成型工艺使用的气体介质应该是不与塑料熔体发生化学反应的惰性气体,常见的有二氧化碳和氮气,由于氮气来源广泛,成本低廉,且成型之后即使部分泄露到大气中,也不至于造成污染,因此通常采用的气体介质均为氮气。氮气注入塑料熔体后,其成型过程类似于共注射成型,表层材料(熔体)和心层材料(氮气)之间的粘度不同会对充模流动造成影响,而且粘度差别越大越难控制,如图2-31所示。由于熔体和气体的粘度相差很大,气体的粘度几乎可忽略不计,因此气体在熔体内部并不会平稳地向前流动,它总是沿流动阻力最小即压力梯度最大的方向流动,这种现象被人们称之为“指状流动”,它会导致流动状态的不稳定。

图2-31 共注射时粘度差异对心层形状的影响

a)当ηA<ηB时 b)当ηA>ηB时 c)当ηA>>ηB时

1.延时切换时间

气体注射延时切换时间是指从熔体开始注射到气体开始注射之间的一段时间,其长短取决于贴近型腔壁熔体冷冻层的厚度。

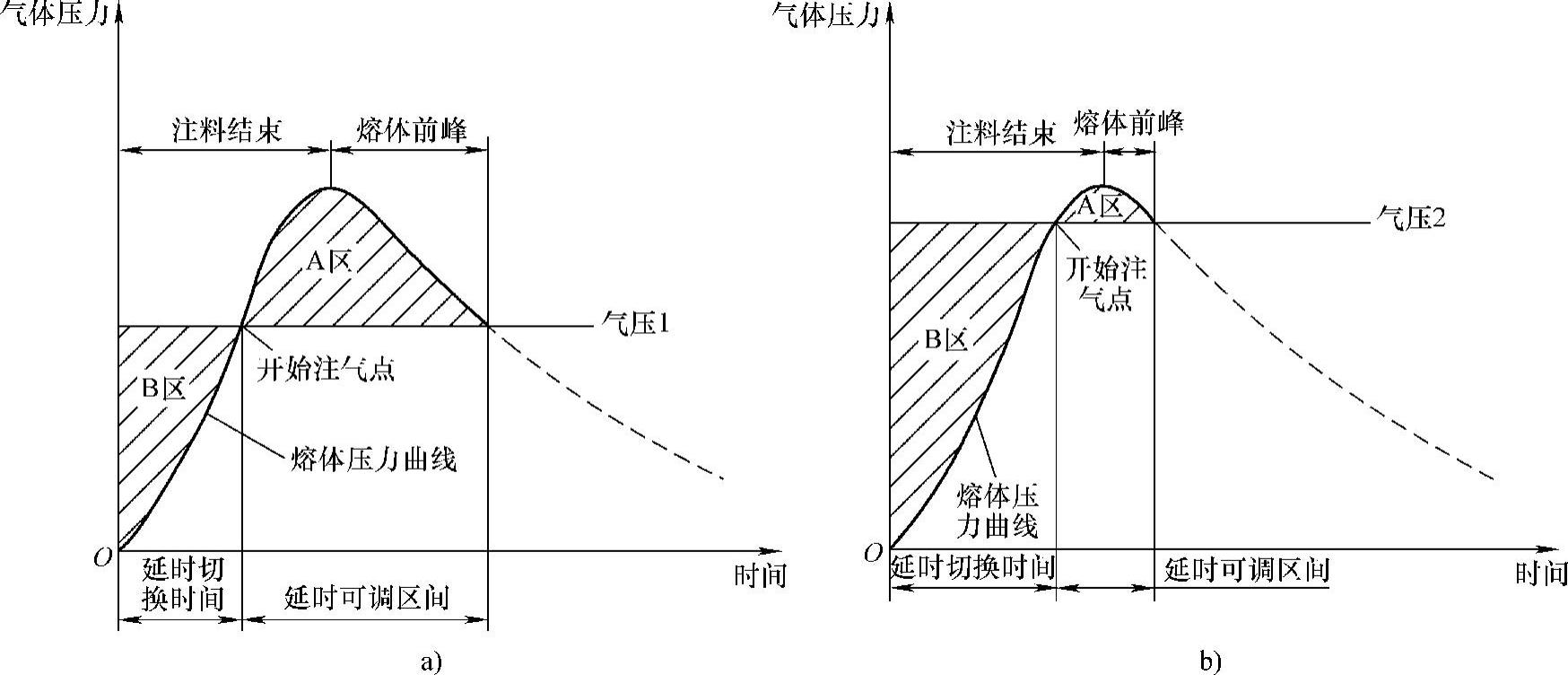

延时切换时间若过短,塑料熔体的压力较低,气体就有可能吹破熔体前沿和形成“指状流动”现象,造成气道内壁不平整,壁厚不均匀。熔体防吹穿的能力取决于气道截面积、熔体前沿壁厚和熔体粘度。对于未充满的型腔,一旦气体压力大于熔体压力,就会导致气体穿透熔体前沿的现象发生。要避免气体吹穿熔体前沿,至少要等到熔体压力等于气体压力时才能注气。气体压力与延时切换时间的关系曲线如图2-32所示。由图2-32可知,熔体注入型腔时,随着熔体注入量的增加和时间的推移,熔体压力会逐渐升高,当熔体压力升高到预设的气体压力时开始注气,此时气体注射相对于熔体注射的延迟时间即为气体延时切换时间。预设的气体压力越大,则所需的延时切换时间就越长,延时切换时间的可调节量也就越小。

若气体延时切换时间过长,则有可能造成制品产生表面缩痕、气体穿透长度不够,以及熔体注不满模具型腔等问题,所以选择合理的延时切换时间关系到制品的质量和气体辅助注射成型工艺的成败。数值模拟研究表明,在一定范围内随着延迟时间的增加,气体相对穿透长度增大。这是因为延迟时间增加以后,熔体的冻结层变厚,气体的穿透半径减小,而熔体的预注射量是一定的,所以气体相对穿透长度增大。延迟时间增加虽然会使气体穿透长度增加,但是如延迟时间过长,塑料熔体在模具型腔中温降严重,凝结层加厚,气体的穿透阻力加大,反而造成穿透不足,出现注不满现象。

图2-32 气体压力与延时切换时间的关系

a)注气压力较低时 b)注气压力较高时

A区—不易发生气体吹穿的区域 B区—可能发生气体吹穿的区域

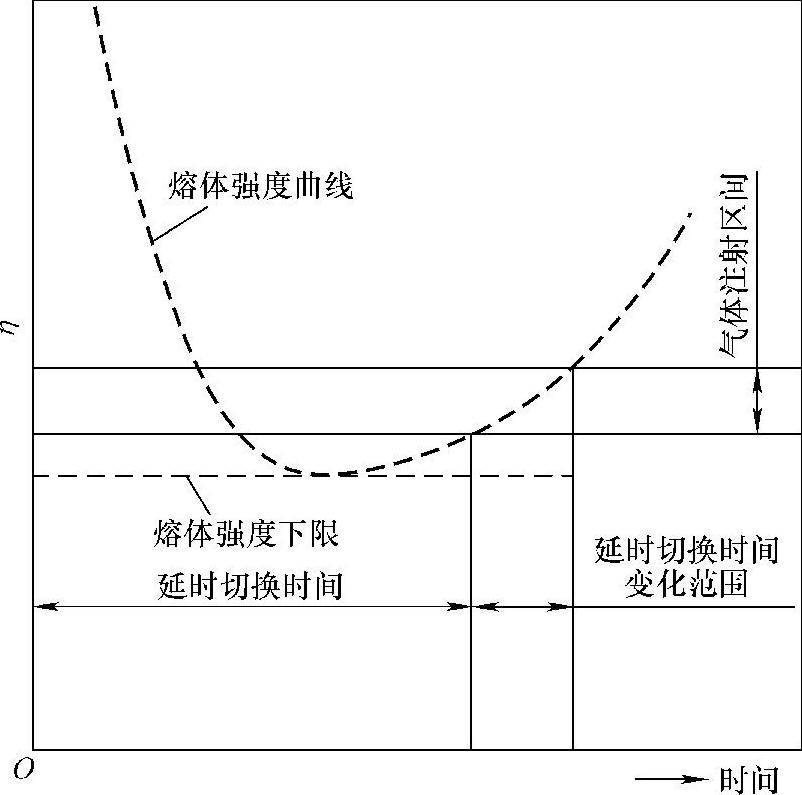

气体延时切换时间的长短还与塑料熔体的粘度及熔体强度变化曲线有关。如图2-33所示,由于塑料熔体为粘弹性流体,在注射压力作用的初始瞬间它不流动,即熔体强度很大,开始流动后熔体强度下降,随着熔体注入量的增加和时间的推移,熔体强度和粘度会上升,应选择熔体强度上升的某一时刻开始注气。对于不同的塑料,其熔体强度和粘度的变化规律不同,相应的气体延时切换时间也不同。

塑料熔体的粘度还会受气道截面形状、尺寸和一致性的影响,气道尺寸小、熔体冷冻层厚,造成熔体流动阻力大,熔体的粘度也就大,最后形成的气体通道就短;气道截面变化,熔体粘度也随之改变。

较低的熔体粘度会产生较长的气体通道,具有较大的截面积,但通常会获得不太均匀的壁厚。由于熔体粘度低,降低了气体前沿与熔体流动前沿之间的压降,流动不平衡的危险性会增大,特别是在有多个熔体流动前沿时更应注意。降低熔体粘度还有另一个负面影响,即熔体强度的降低,较低的熔体粘度使气体更容易吹穿熔体前沿。

图2-33 熔体粘度与延时切换时间的关系

相对而言,结晶型塑料比非结晶型塑料的粘度更稳定,因此,对于非结晶型塑料,气体辅助注射成型工艺参数的设定应更加仔细。

2.气体注射压力

气体注射压力是气体辅助注射成型特有的参数,很多情况下制品的缺陷是由于气体注射压力的不适当造成的。气体注射压力对气体辅助注射成型的影响和熔体温度对气体辅助注射成型的影响相似,气体穿透长度也随着气体注射压力的提高而减小。这是因为气体注射压力变大,会产生更大的压力梯度,从而使得熔体推进的速度提高,这样气体就会向前推动更多的塑料熔体,造成更薄的熔体厚度,即塑料熔体被更多地推向型腔未填充的地方,但由于模具型腔里熔体体积近似不变,故气体的穿透长度自然就减小。

气体注射压力的增加一般来说是不利于成型的,因为这不仅会造成气体穿透长度的减小,而且会使气体渗透到薄壁的地方,从而导致气体辅助注射成型的失败。但若气体注射压力过小,气体则可能推不动熔体,从而造成模具型腔充不满,因此,适当的气体压力是取得良好制品的一个重要参数。目前,主要是根据经验,用计算机模拟得出合理的气体注射压力。通常气体注射压力为10~50MPa,不同的材质和制品取值不同,为了避免注射时熔体流动状态的紊乱,气体注射压力最好控制在熔体压力的一半以下。(https://www.xing528.com)

气体注射压力的选择与延时切换时间和熔体流动阻力有关。延时切换时间短,熔体粘度低,气体可吹走更多未凝固的熔体,使气道管壁厚度不足,气体吹穿熔体前沿的可能性也增加。熔体流动阻力小,气体压力会更加难以控制,充模流动容易出现紊乱,理想状态是气体推着熔体以恒定的速度流动,从而避免了制品表面出现流痕。由此可见,当气体延时切换时间较短、熔体流动阻力小时,气体注射压力的取值也要减小。

气体辅助注射成型过程中气体注射压力是变化的,如图2-29所示,注射初期因熔体压力和流动阻力较小,气体注射压力应取较小值,随着时间的推移,气体注射压力可逐步升高;当熔体注射结束之后,气体可推动的熔体数量减少,应适当减小气体注射压力;当型腔完全充满时,可再次增大气体注射压力,以获得更好的冷却凝固结构、更好的表面外观和更少的缩痕。因为气体注射压力增大,可使熔体与模壁贴得更紧密,散热效果更好,冷却凝固速度更快。

3.熔体温度

塑料熔体温度是影响气体辅助注射成型的一个重要参数。试验研究表明,气体在熔体里的穿透长度随着熔体温度的升高而增加,也有学者因考虑到二次穿透的影响而得出不同的结论。所谓二次穿透就是当模具型腔被熔体充满之后,在保压阶段由于熔体的冷却收缩,气体在熔体里再次穿透的长度。

若不考虑气体在熔体中的二次穿透,仅考虑气体填充阶段的气体穿透长度与熔体温度的关系,用PP塑料通过CAE分析可知,气体穿透长度随着熔体温度的升高而减小,当温度值升高到一定范围时,气体穿透长度随温度变化会趋于缓和。这是因为随着熔体温度的升高,熔体粘度会变小,使熔体流动阻力变小,气体就容易推动更多的熔体,使气道的横截面积增大,因熔体的体积不变,造成气体穿透长度减小。因此,熔体温度升高,有利于熔体的流动和充模;但熔体温度若太高,气体进入基体薄壁发生气体渗透的几率增加,从而很容易发生熔体吹穿和薄壁渗透现象,并且温度升高会增加冷却时间,使生产周期延长,不利于生产率的提高。

塑料熔体是一种粘弹性流体,其粘度随温度的变化而变化,而粘度是表征流体流动的重要参数。温度对气辅成型的影响实际上是通过影响熔体粘度而发挥作用的,实验研究还表明,温度对气体辅助注射成型过程的影响规律还与其他工艺参数的选择有很大关系。

4.模具温度

模具温度会直接影响制品气道壁的厚度和冷冻层的建立速度,同时会影响制品的冷却凝固速度。模具各处温度的精确控制,有利于快速获得所需的气道壁厚和制品轮廓。通常模具温度取塑料原料正常注射成型所需的模具温度即可。

5.熔体预注射量

熔体预注射量是指熔体预先注入的体积占模具型腔体积的百分比。预注射量过大,不能发挥气体辅助注射成型的诸多优势;过小则会使气体吹穿熔体的前沿,造成型腔充不满等问题,从而导致气体辅助注射成型工艺失败。数值模拟表明,气体的穿透长度随着预注射量的增加而减小,当预注射量增加以后,气体在模具型腔中所占的体积将减小,因此气体的穿透半径和穿透长度都会变小。

对于中空塑件,气体注射之前未充填区域的体积不应超过气道总体积的50%。如图2-34所示,熔体预注射量会影响熔体流动阻力和气体吹入熔体的通道长度,当塑料熔体的预注射量偏小(低于75%)时,即模具未充填区域的体积超过气道总体积的50%时(假设气道体积占中空件体积的一半),极易造成气体吹穿熔体,使气体辅助注射成型失败,如图2-34a所示。当熔体预注射量偏大(超过75%)时,则易形成过长的实心末端,如图2-34c所示,气体辅助注射成型效果不佳。

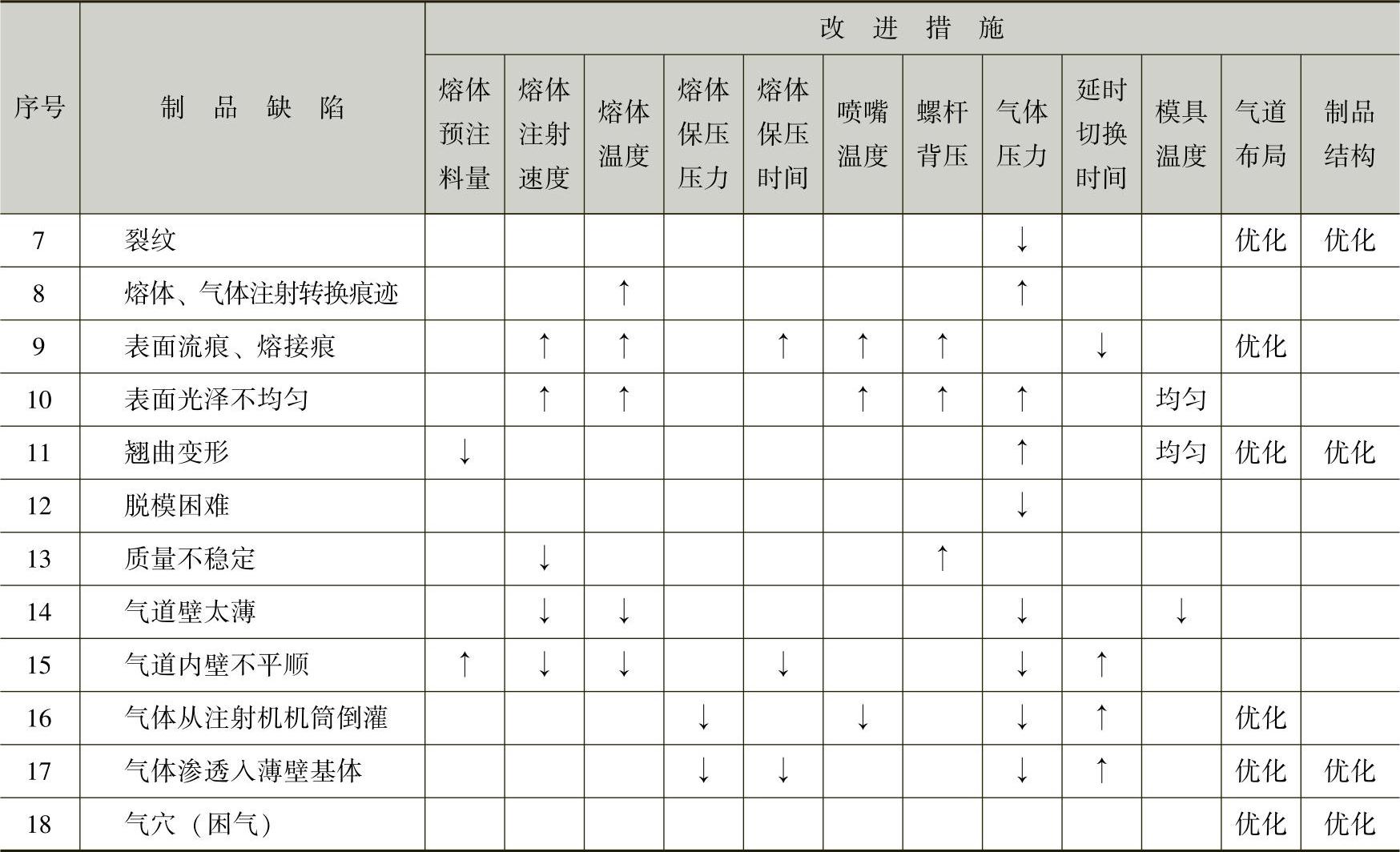

由于气体辅助注射成型工艺的复杂性,对于具体制品的气体辅助注射成型过程往往需要通过数值模拟来确定最佳的工艺参数,修正制品与模具结构设计的不足,以缩短制品和模具的开发周期。目前先进的CAE软件已能完成气体辅助注射成型整个充模过程的模拟,包括熔体注射和气体注射两个阶段。气体辅助注射成型制品常见缺陷及改进措施见表2-2。

图2-34 熔体预注射量对气辅成型的影响

a)预注量偏小 b)预注量适中 c)预注量偏大

表2-2 气体辅助注射成型制品常见缺陷及改进措施

(续)

注:↑表示增加,↓表示减少。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。